英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

2017年第十九届国际中东电力系统会议,2017年12月19日至21日,埃及梅诺乌菲亚大学。

基于云技术的工业机械状态监测系统及其在电厂的应用

摘要——本文旨在研究基于云技术的状态监测数据中心的设计、应用和控制。每个工业领域的每一个云计算应用程序都应该根据自己的制造特点进行设计。本文应用了基础设施云计算技术的合理应用。以发电厂等关键设施为例,采用基于云技术的工业机械状态监测系统,对关键资产进行远程状态监测,以确定设备状态,远程预测潜在问题。工业实例研究表明,通过IAAS(基础设施即服务)云数据中心的数据传输速度不受监测位置的影响,同时数据传输速度仅取决于电站局域网(局域网)的网速和传输文件的大小。

指标术语——云计算;状态监测系统;基于云的状态监测;工业机械寿命。

第1章 导言

维护成本是所有生产工厂总运营成本的主要组成部分,维护过程的主要目的是以低成本提供所需的生产能力。随着运行时间的推移,机器寿命周期的失效概率急剧增加,维护成本降低,同时系统的性能成本增加,则要求每个工厂都有其预测性维护程序,以便监控机器状况并及时做出正确的决策。但事实上,预测性维修计划中使用的专家和专用设备并非同时在所有设施中可用,这一问题导致了中央工程部对关键问题的需求。云计算是一种用于实现对共享的可配置计算资源池的方便、按需网络访问的模型,这些可配置计算资源可以通过最少的管理工作、最少的与服务提供商的交互而快速提供和释放。本研究的目标是通过将云计算技术作为关键设施(如发电厂)来应用,为解决这一问题提供最佳解决方案,以确定设备状况并远程预测潜在问题。它还可以实现机器故障的早期检测。任何工厂维护的主要目的是以低成本提供所需的生产能力,因为故障概率随着运行时间的推移而急剧增加。

具有预测系统故障时间和可靠性能力的预测性维护可为维护计划的决策提供有用的信息。云计算是一种用于实现对共享的可配置计算资源池的方便、按需网络访问的模型,这些可配置计算资源可以通过最少的管理工作、最少的与服务提供商的交互而快速提供和释放。目前雄心勃勃的目标是对我们周围的每一条信息进行抽样、收集和分析,以提高生产效率,确保最佳的资源消耗。云制造作为未来制造业的一个趋势,将通过以较低的支持和维护成本共享制造资源作为服务,为公司提供经济高效、灵活和可扩展的解决方案。

第2章 工业案例研究

以下案例研究是在四个发电厂使用基于状态的维护企业进行的,这是一种可行的维护策略,旨在优化基于故障、预防、预测和主动维护实践的结合。

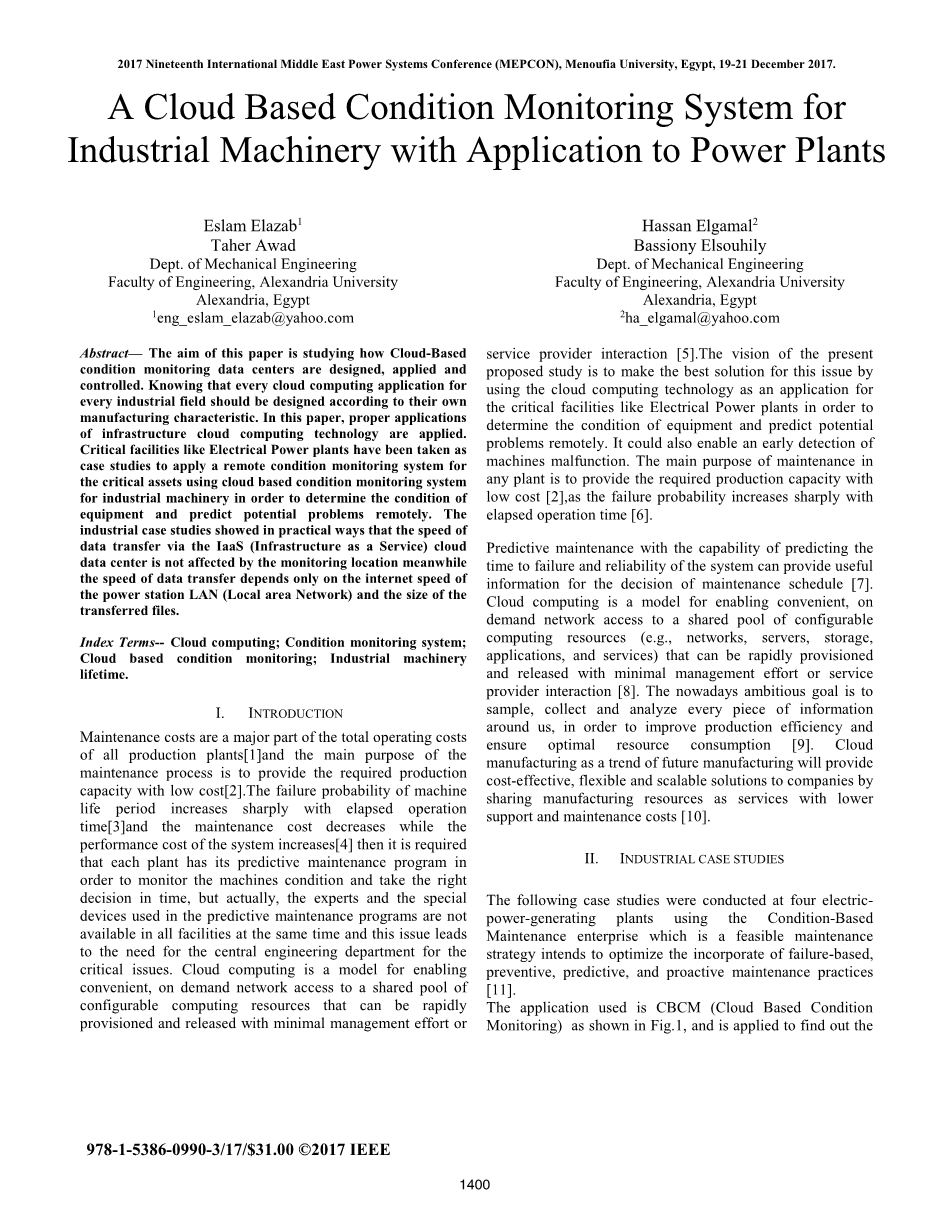

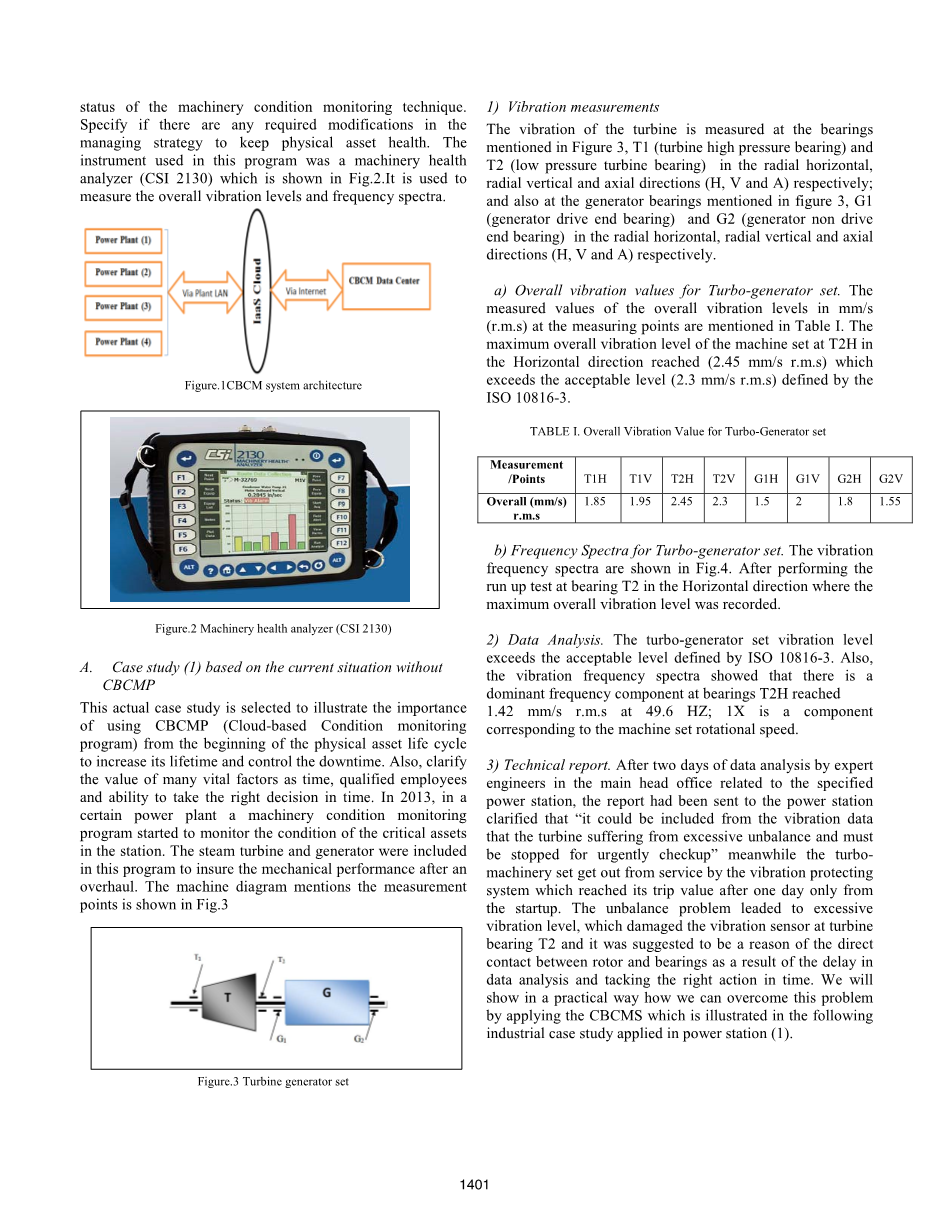

应用程序为CBCM(基于云的状态监测),如图1所示,用于了解机械状态监测技术的现状。指定管理策略中是否存在任何必需的修改以保持物理资产健康。本程序中使用的仪器是机械健康分析仪(CSI 2130),如图2所示。它用于测量整体振动水平和频谱。

图 1 图1 BCM系统架构

图 2 机械健康分析仪

A. 案例研究(1)基于无CBCMP的现状

本实际案例研究旨在说明从实物资产生命周期开始使用CBCMP(基于云的状态监控程序)以延长其寿命和控制停机时间的重要性。同时,明确时间、合格员工和及时做出正确决策的能力等许多关键因素的价值。2013年,某电厂开始实施机械状态监测计划,对电站关键资产的状态进行监测。为确保大修后的机械性能,本项目中包括了汽轮机和发电机。机器图中提到了测量点,如图3所示。

图 3 汽轮发电机组

1 )振动测量

涡轮的振动分别在图3、T1 (涡轮高压轴承)和T2 (低压涡轮轴承)中提到的轴承处沿径向水平、径向垂直和轴向方向( H、V和A )测量;以及图3中提到的发电机轴承,G1 (发电机驱动端轴承)和G2 (发电机非驱动端轴承)分别在径向水平、径向垂直和轴向方向( H、V和A )上。

- 汽轮发电机组的整体振动值。表1中提到了测量点处整体振动水平的测量值(单位:mm/s(r.m.s))。在水平方向上设置为t2h的机器的最大整体振动水平达到(2.45mm/sr.m.s),超过ISO10816-3规定的可接受水平(2.3mm/sr.m.s)。

表 1 汽轮发电机组的总振动值

|

测量/点 |

T1H |

T1V |

T2H |

T2V |

G1H |

G1V |

G2H |

25国集团 |

|

总振动值(mm/s) r.m.s |

1.85 |

1.95 |

2.45 |

2.3 |

1.5 |

2 |

1.8 |

1.55 |

- 汽轮发电机组的频谱。振动频谱如图4所示。在水平方向的轴承T2上进行启动测试后,记录了最大总振动水平。

图 4 在t2轴承水平方向上进行的试车

2 )数据分析。

汽轮发电机组振动水平超过了ISO10816-3规定的可接受水平。此外,振动频谱表明,在轴承t2h处有一个占主导地位的频率分量,在49.6Hz时达到1.42mm/sr.m.s;1X是对应于机器设定转速的分量。

3 )技术报告。

在总部的专家工程师对与指定电站相关的数据进行了两天的分析后,该报告被发送给了电站,阐明了“从振动数据中可以看出,涡轮机存在过度不平衡,必须停止运行以进行紧急检查”,同时,涡轮机械机组通过振动保护系统退出运行,仅在启动一天后,振动保护系统就达到了跳闸值。不平衡问题导致振动水平过高,损坏了涡轮轴承T2处的振动传感器,并且由于数据分析和及时采取正确措施的延迟,这被认为是转子和轴承直接接触的原因。我们将通过一种实用的方式来展示如何通过应用CBCMS来克服这个问题,这在下面的电站工业案例研究( 1 )中有所说明。

B. 案例研究(2)CBCMP应用于发电站(1)。

以下案例研究是应用于电站(1)的基于云的状态监测服务(CBCMS)的一个例子,电站(1)由两台容量为30MW的蒸汽轮机组成。CBCMS监测旋转设备的状况,并提供一份包含振动测量和技术分析的技术报告,以便快速采取行动,以保证设备的使用寿命。

本例显示了CBCM程序的应用循环,该程序从基于路径的振动测量开始,然后通过CBCMS发送到IAAS数据中心。机器背景:送风机(FDF)左侧。风扇处于水平位置。风扇的工作转速为3000转/分。FDF上的电机如图5所示。(FDS、FNDS分别为风扇驱动侧和风扇非驱动侧)

图 5 FDF左视图

振动测量

分别在径向水平方向、径向垂直方向和轴向(H、V和A)的电机轴承上测量FDF的振动。

- 送风机总振动值。在机组上测量整体振动,电机轴承的驱动端侧(MDS)和非驱动端侧(MNDS)的整体振动水平如表II所述,这超过了ISO标准限值。

表 2 FDF电机轴承的总振动读数

图 6 FDF的MDS-V频谱

- 送风机MDS-V的频谱。图6显示了具有最大总振动水平的MDS-V的频谱。MDS-V的频谱和相应的频率峰值被发送到基于云的状态监测数据中心,以进行所需的分析,并及时回复技术报告,阐明机器的健康状态。

这个案例展示了CBCM程序的应用周期,从基于路线的振动测量开始,然后通过CBCM发送到IaaS数据中心。机器背景:强制通风风扇( FDF )左侧。风扇处于水平位置。风扇的运行速度为3000 rpm。FDF上的电机在图5中提到。( FDS、FNDS分别是风扇驱动侧和风扇非驱动侧)

使用Matlab优先级代码进行数据分类。

首先,CBCM数据中心的专家使用优先级代码和振动总体水平mm/s (r.m.s )来定义IaaS (基础设施即服务)上收到的案例的优先级。这种情况下的结果是“第二优先”。根据上述结果,如果同时在IaaS云上收到案例,CBCMC的专家将安排工作优先级。

使用软件自动进行数据分析

首先通过Matlab专家系统代码分析振动总体水平( mm/s-r.m.s )和频谱,然后通过特殊的振动分析软件(MOBIUS INSTITUTE制作的I Learn解释器软件)进行分析,以验证结果,然后CBCM数据中心向CBCMS上的工作站文件夹发布技术报告。

- 使用matlab专家系统振动分析仪代码。

输入到matlab专家振动分析仪代码的数据是谱峰和相应的频率。结果是:失效是角偏差。

b)使用我学习的口译员振动分析仪软件。

I Learn解释器旨在帮助分析振动数据。它不是一个能立即告诉我们机器出了什么问题的专家系统,而是用来帮助揭示数据中的关键模式、解释模式可能意味着什么以及注释数据以便于分析和记录。程序主要步骤规定了机器速度、频谱起始频率和结束频率,如图7所示。 程序运行,结果如图8所示。

图 7指明机器速度和频率范围

图 8 故障检测结果

时间计算。

- 数据上传经过的时间。

根据电站(1)局域网(LAN)连接速度,需要对上传到iaas云的数据进行时间计算,以确定上传的文件容量和互联网上传速度。首先,我们将计算上传到iaas云的所需文件的容量,如下所示,频谱 JPEG图像大小为2.2MB,频谱峰值Excel表大小为16.9KB。上载的数据总大小为2.217MB。然后,我们使用在线速度测试软件测试了电站局域网连接的网速,结果如图9所示。图12云备份速度计算器数据

图 9 互联网速度测试

- 数据上传所用的时间。

在指定了文件容量和发电站局域网上传速度后,我们使用云备份速度计算器数据来获取数据上传到IaaS云的时间,结果见图10 。

图 10 云备份速度计算器数据

- matlab代码运行时间。此过程中经过的时间在代码中计数,结果为0.0519秒。

- d)通过I Learn解释器软件计算经过的时间,以识别机器故障。使用iLearn解释器检测机器问题所用的时间使用在线秒表进行计数,结果如图11所示

图 11 在线秒表结果

- 下载技术报告所用的时间。根据电站局域网连接速度,计算从iaas云下载数据所需的时间,指定下载文件的容量和互联网下载速度,首先计算需要上传到iaas云的文件的容量,技术报告大小为88kb。在得到文件容量和电站局域网下载速度后,我们使用云备份速度计算器数据计算从iaas云下载数据所用的时间,结果如图12所示。

图 12 云备份速度计算数据

- 经过的总时间。将数据上传到IAAS云、通过I Learn解释器处理数据、matlab代码处理时间以及将技术报告下载到电站所用的总时间为49.3316秒。

第3章 结果和讨论

CBCMS应用于埃及的另外三个发电厂,四个案例研究和实验结果如表三所示。一般情况下,CBCMS应用前的情况如图13所示,每个电站单独工作,同时图14所示为实施“工业机械基于云的状态监测”项目后的收益。

图 13 实施CBCMS前的情况

现在我们有了一个数据中心和发电站,通过CBCMS连接在一起,可以及时进行技术分析,及时提供建议的行动,以保持机器的健康和持续生产。

通过工业实例研究,我们得出结论:通过IAAS云数据中心的数据传输速度不受监测位置的影响,同时数据传输速度仅取决于电站局域网网速和传输文件的大小。

图 14 实施CBCMS后的情况

结果表明,从发电站向云端状态监测数据中心发送数据的距离不影响上传、数据处理和下载的总耗时,如图15所示。

图 15 总运行时间与各电站到云服务器位置距离的关系

第4章 结论

基于云的状况监控应用程序可在关键机器发生故障之前给出预警信号。振动水平是机器健康的主要标志,对机器进行监测,并在故障风险太高之前计划好所需的维护,从而实现机器的最大寿命,降低维护成本。我们预测故障,并提前行动。

实际上,提议的方法已经被证明,发电厂需要一种以综合方式实施战略的方法,以避免发电厂早期故障,提高机器效率,减少当前的维护成本、更换流程、翻新需求和备件消耗。

基于云技术的工业机械状态监测系统具有良好的性能和灵活性,离线测量后的总运行时间不超过几分钟。

表 3 所有案例研究故障类型的实验结果以及每个发电站的处理时间

第5章 参考资料

略

基于云存储平台的电力设备监测系统研究

摘要:lt;

全文共9137字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[848]

您可能感兴趣的文章

- 2.3港口吞吐量预测外文翻译资料

- 使用多标准移动通信分层遗传算法的阻抗 匹配网络的宽带优化外文翻译资料

- 移动RFID标签阅读与非重叠串联阅读器在输送带的应用外文翻译资料

- 利用数字图像进行的全场应变测量方法外文翻译资料

- 自然灾害中并发事件的多种应急资源的分配外文翻译资料

- 基于主机的卡仿真:开发,安全和生态系统影响分析外文翻译资料

- 实现基于Android智能手机的主机卡仿真模式作为替代ISO 14443A标准的Arduino NFC模块外文翻译资料

- 探索出行方式选择和出行链模式复杂性之间的关系外文翻译资料

- 信息系统研究、教育和实践的基本立场及其影响外文翻译资料

- 仓储和MH系统决策模型的设计优化与管理外文翻译资料