英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

附录B 译文

汽车零部件物流中的可退货包装管理:专用模式和共享模式

摘要:我们比较了两种不同的模式,专用模式和共享模式,用于汽车零部件物流的包装管理。在专用模式下,每个零部件供应商都使用自己的包装;在共享模式下,包可以在供应商之间共享。对于每一种模式,我们计算运输成本和库存持有成本构成的总成本,证明共享模式下的总成本、运输成本和库存持有成本都较小。我们进一步阐述了影响共享模式成本节约的因素,即,专用模式的总成本减去共享模式的总成本。特别地,成本节约被证明与包装类别的数量负相关,并且正相关于:(1)区域之间的包装需求差距,即对进出一个区域的各种包装的体积差的总和;(2)返回包的故障率因子,即因破损、偷窃、错位等原因无法退回供应商的包装比例;(3)短途运输的时间节约,即在一个区域内的运输时间减去运输时间。最

后,通过数值算例表明,成本节约是相当可观的,而包装种类的数量是最重要的影响因素

关键词 汽车零部件物流 可回收的物流包装 运输成本 库存持有成本

介绍

在汽车零部件物流中,大多数公司都使用可回收的塑料或金属包装(包括托盘、集装箱、货架)。与一次性包装相比,可回收的包装,因为它们的寿命更长,可以减少所需的包装总量,从可持续发展的角度来看,这种包装更加环保。然而,可回收的包装可能会有较高的采购成本、运输成本和其他由清洁、维修、储存和管理等造成的成本。此外,由于损坏、盗窃或误置造成的供应不确定性也会造成一些成本,并影响零件的供应。因此,可退货包装管理是汽车零部件物流中的一

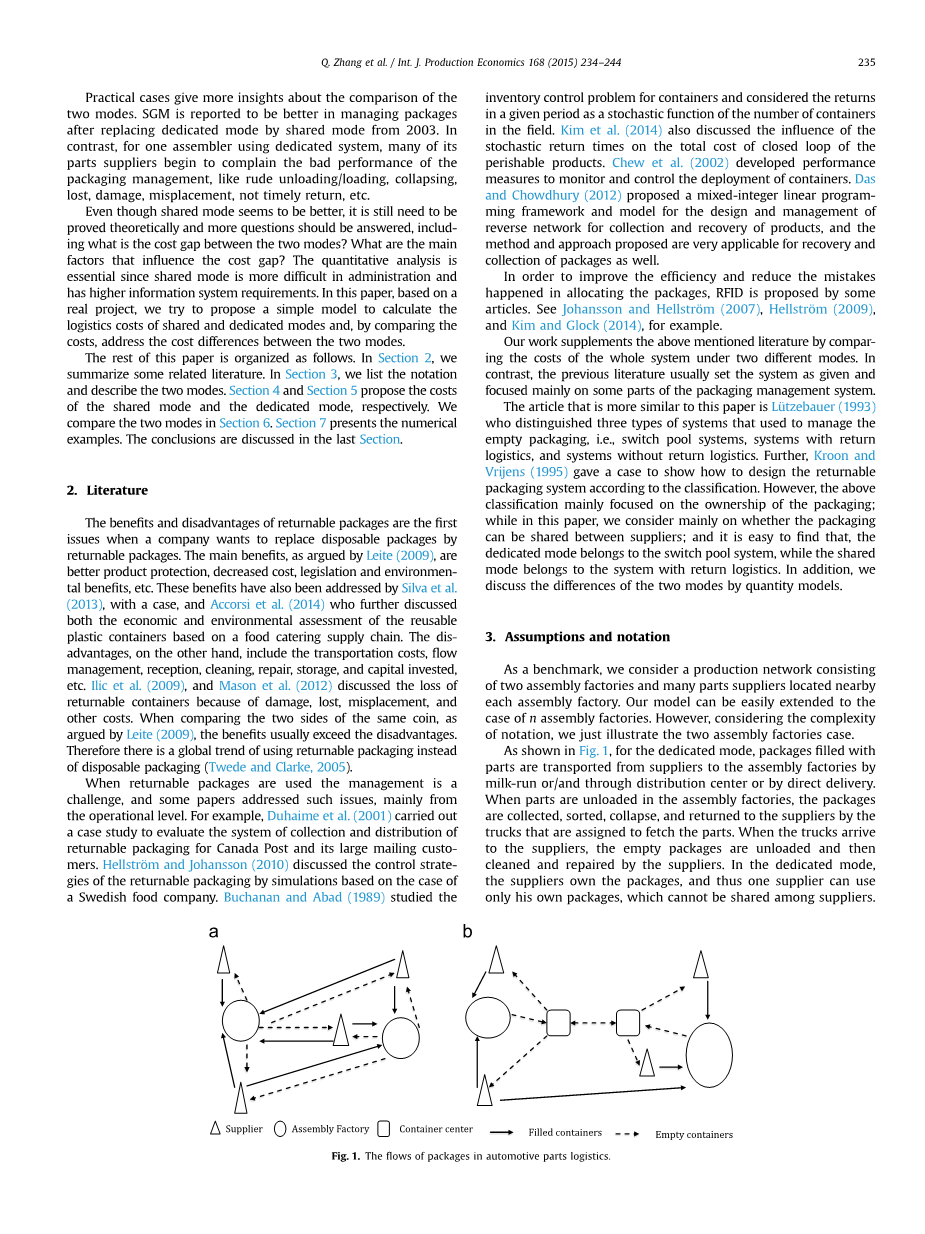

个重要问题,特别是对于竞争激烈、利润率较低、面临成本降低压力的汽车行业来说更是如此。在管理可回收的包时使用了两种不同的模式:(1)共享模式(或买方管理模式),这意味着组装者拥有包装和包装在供应商之间共享;(2)专用模式(或供应商管理模式),即供应商自己拥有包,供应商之间不能共享包。在中国,上海通用汽车(SGM)采用共享模式,并拥有一个名为集装箱管理中心(CMC)的分支机构来设计、采购和管理集装箱。而东风日产(一家合资汽车制造商)和其他装配商使用专用模式,并向负责采购和管理包装的供应商支付包装费用。在瑞典,汽车装配商斯堪尼亚(Scania)和沃尔沃(Volvo)也在管理软件包时使用共享模式。特别是,沃尔沃物流公司负责管理沃尔沃的包,并使用一个名为VEMS的信息系统来支持包的管理。 专用模式具有易于管理的优点,而共享模式在减少安全库存和包损坏方面效果更好。具体来说,当使用专用模式时,每个供应商都需要持有自己的安全库存,而空包很容易丢失或放错位置;而对于共享模式,由于包是集中管理的,所以风险池效应可以减少总安全库存,减少错误或丢失。然而,在共享模式下,信息系统和供应商和装配商之间的协作是必要的,并且通常会产生额外的管理成本。实践案例对两种模式的比较提供了更多的见解。据报道,SGM在2003年用共享模式取代专用模式后,在管理包方面做得更好。相比之下,对于一个使用专用系统的装配工,其许多零部件供应商开始抱怨包装管理的糟糕性能,如粗鲁的卸载/装载、崩溃、丢失、损坏、错位、不及时归还等。 虽然共享模式似乎更好,但仍需要理论证明,需要回答更多的问题,包括两种模式之间的成本差距是什么?影响成本差距的主要因素是什么?由于共享模式管理难度较大,对信息系统的要求较高,因此定量分析是必不可少的。本文在实际工程的基础上,尝试提出一个简单的模型来计算共享模式和专用模式的物流成本,并通过比较成本来解决这两种模式之间的成本差异。 本文的其余部分组织如下。在第二部分,我们总结了一些相关文献。在第3节中,我们列出符号并描述这两种模式。第4节和第5节分别提出共享模式和专用模式的成本。我们比较了第6节的两种模式。第7节给出了数值例子。最后一部分讨论了结论。

文献综述 当一个公司想要用可退包替换一次性包时,可退包的优点和缺点是第一个问

题。争论的主要好处是更好的产品保护,减少成本,立法和保护环境等等。这些好处也已由席尔瓦et al(2013)和Accorsi et al(2014)进一步讨论经济和环境评估的可重复使用的塑料容器基于食品餐饮供应链。另一方面,其缺点包括运输成本、流量管理、接收、清洗、维修、存储、投资资金等。Ilic et al. (2009), Mason et al.(2012)讨论了由于损坏、丢失、错位等成本造成的可退货集装箱损失。正如Leite(2009)所论证的,当比较同一硬币的两面时,好处通常大于坏处。因此,使用可回收包装而不是一次性包装是一种全球趋势(Twede)和Clarke, 2005)。 当可回收的包被使用时,管理是一个挑战,一些文件主要从操作层面处理这些问题。例如,Duhaime等人(2001)进行了一个案例研究,评估加拿大邮政及其大型邮件托管人可回收包装的收集和分发系统。Hellstrom和Johansson(2010)以瑞典一家食品公司为例,通过模拟讨论了可回收包装的控制策略。布坎南和阿巴德(1989)研究了集装箱的库存控制问题,并将给定时期的退货作为现场集装箱数量的随机函数。Kim等(2014)也讨论了随机收益时间对易腐产品闭环总成本的影响。Chew等人(2002)开发了性能度量,以监视和控制容器的部署。Das和Chowdhury(2012)提出了一个混合整数线性规划框架和模型,用于对产品的回收和回收的逆向网络的设计和管理,并且提出的方法和方法也非常适用于回收和打包。为了提高效率,减少包分配中出现的错误,一些文章提出了RFID技术。比如约翰松和赫尔斯特罗姆(2007),赫尔斯特罗姆(2009),金和格洛克(2014)。我们的工作通过比较两种不同模式下整个系统的成本来补充上述文献。与此相反,以前的文献通常都是按照给定的系统设置的,主要集中在包装管理系统的某些部分。与本文相似的文章是Lutzebauer(1993),他区分了用于管理空包装的三种类型的系统,即,转换池系统,系统与返回物流,和系统不返回物流。此外,Kroon和Vrijens(1995)提出了一个实例来说明如何根据分类来设计可回收包装系统。但是,上述分类主要集中在包装的所有权上;而在本文中,我们主要考虑的是包装是否可以在供应商之间共享;很容易发现,专用模式属于交换池系统,而共享模式属于返回物流系统。此外,我们还讨论了两种模式在数量模型上的差异。

假设和符号 作为一个基准,我们考虑一个生产网络由两个装配工厂和许多零件供应商在附近的每个装配工厂。我们的模型可以很容易地扩展到n个装配工厂。然而,考

虑到符号的复杂性,我们仅举两个组装工厂的例子。

表1 自动化零件物流中包裹的流动

如图1所示,在专用模式下,由配送中心或通过配送中心通过配送中心或直接配送将装满零部件的包裹从供应商运到装配工厂。当零件在组装工厂中卸载时,由负责取零件的卡车收集、分类、折叠并返回给供应商。当卡车到达供应商时,空包被卸载,然后由供应商进行清理和维修。在专用模式下,供应商拥有包,因此一个供应商只能使用自己的包,供应商之间不能共享包。对于共享模式,包含部件的包的传输与专用模式相同。但是,在组装工厂卸完零件后,空包装被运送到集装箱中心,通常位于组装工厂附近。空的包裹被分配到取件的卡车运送到供应商。这些包由组装人员拥有和管理,如果适合该包,任何供应商都可以使用这些包。值得指出的是,图1只展示了包裹流的框架工作,零件物流的具体流程更加复杂,主要由第三方物流(3PL)进行。以中国的一个装配商为例,对于附近的供应商,3PL通常使用直接交付或牛奶的方式将零部件从供应商运送到装配工厂。而对于距离较远的供应商,3PL通常使用milk run用中型卡车来取零件,然后再将零件装到配送中心的大型卡车上,再将零件运送到装配工厂。本文使用以下符号J:分别位于I区和J区的组装工厂Si:供应商组装工厂附近的I,I=1,2;hellip;MSj:供应商组装工厂附近的J, J=1,2;hellip;NLij:位于区域I和区域J的容器管理中心之间的距离lIi,lJj:从供应商i到工厂i的距离,从供应商j到工厂j的距离ct:运输成本率(单位距离/单位距离)hj,hi:持有成本(单位/单位时间),包括库存持有成本和折旧成本DIi;DJi:来自工厂i和J的供应商i的需求率(单位时间需求)TSCi;TLCi:供应商i对工厂i和J的物流周期时间QLi,Q Ji:工厂i和J的平均订货量(单位)alpha;si;alpha;li:比例的包不能返回到供应商,因为坏了,偷盗,错位,等。也就是说,供应商I得到从工厂I回来,alpha;si是一个随机变量值范围是(0,1), 为了简单起见,我们假设口粮主要受旅行距离的影响。特别是,我们让alpha;si遵循正态分布最小值 0,最大值1。我们用s和L来表示“近距离”和“远距离”。我们也让所有的包在短的距离有相同的回报比,alpha;si和平均值为mu;salpha;sj有相同的分布和方差。而alpha;lialpha;lj意味着平均值和方差有相同的分布IPi;IPj:供应商i和供应商j包装的流水线库存ISi:供应商i和供应商j包装的安全库存

beta;:服务级别(所有供应商),即,在一个补货周期中,包装的供应不少于需求的概

专用模式的成本

成本包括持有成本和运输成本。在这里,持有成本包括折旧成本和存货持有成本。的包。折旧成本等于采购成本除以生命周期的价值,即线性。折旧。因此,持有成本在数量上是线性的。在下面,我们首先推导一个供应商的每个单位的总成本,然后我们计算所有供应商的总成本。

持有成本 对于管道库存,根据利特尔定律,我们有,在式(1)中,DIiTSCi是需要供应的包的数量工厂I, DJiTLCi是工厂j的,实际上TSCi是循环短距离所花费的时间,包括三个部分:从供应商到装配商的运输时间,TSFi,等待时间在组装工厂,TWi和返回时间。为供应商组装空包,TSRi。是类似的TLCi。

因此,我们有

显然,如果需求或周期时间较大,则供应商应准备更多的包装。实际上,需求是

由装配工的生产计划决定,是。通常确定性在短时间范围内,比如一个月。但是由于供应商我在工厂i附近,所以周期时间TSCi更小,因此供应商需要更少的包。在相比之下,TLCi更大。

因此需要更多的包。因为“向前”和“返回”的距离是一样的。我们可以假设,然后我们有管道库存供应商

包装的安全清单由于在短时间范围内对零件的需求是确定性的,所以不确定性主要是由于退货的空包装由于损坏、被盗或错位而造成的不可靠性。许多论文都指出了退货的不可靠性;如Kim et al. (2014), Buchanan and Abad (1989), Glock and Kim(2015)。在实践中,返回包的不可靠性也是供应商关注的主要问题。对于供应商i,应设置包装安全库存,以对冲这种风险。由于卡车在取件时将空的包裹运送给供应商,因此安全库存被用来对冲这两种后续补给之间的供应风险。给定服务水平和返回

包的不确定性,确定包的安全库存。在上面的方程中是返回的包从组装工厂和I,ISi是安全库存是未来补充包的需求。式(6)可简化为

所以我们假设,然后alpha;s和alpha;li无关,我们有 让和Ft (y)为Y的CDF,然后式(7)等效于,即安全库存也可以用标准正态分布表示

Phi;(.)是标准正态分布的运作。因此,对供应商i,包的总持有成本为

运输成本

填充包装的运输成本是一样的这两种模式,这些成本实际上都是零部件物流成本。因此,我们只考虑空的运输成本。包,即。,返回的包。对于供应商i,运输-每单位时间的包装成本是

从公式(12)可以看出,运输成本与订单数量无关。供应商i的总成本是

命题1在专用模式下,供应商单位时间内的包装成本由式(13)决定。成本与需求速率正相关DIi;运输周期,订单量Q Ii,均值和方差返回失败的因素和距离lJj; lIJ同样,对于工厂J附近的供应商,我们也有

系统总成本

所有供应商的总成本是,可以被简化为

共享模式的打包成本 在共享模式下,汇编程序拥有并管理所有包,一些包可以在供应商之间共享。但是,由于零件的大小、形状或重量不同,所以可能仍然需要不同的包。在本节中,我们假设汇编程序应该提供K类型的包来满足所有的供应商,和表示共享的效果。然后我们可以把供应商分成K组,也就是和同一组的供应商可以共享包。同一组的供应商可以同时位于第1区和第j区,在不失去通用性的情况下,我们可以将第1组的供应商编号从1到gs1,即供应

商属于第一组。类似地,组2在区域的供应商属于。最后的供应商,组k,区域。供应商在J区也同样被数过了。以组1为例,组1的供应商区域J编号从。这里是供应商的总数。

储存成本在途存货

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[469071],资料为PDF文档或Word文档,PDF文档可免费转换为Word