英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

等离子体转移焊后熔覆的镍基表面的显微组织和磨损性能

摘要

镍基合金涂层采用等离子体转移弧焊(PTAW)沉积在AISI 304 L不锈钢基体上。主要研究了涂层的组织结构和摩擦学特性。沉积的微结构主要由镍-富(镍、铁)相、Cr7C3、CrB、Cr3C2、M23C6、Ni3B和Ni3Si组成。与304 L不锈钢基板相比,涂层的耐磨性大大提高。磨损试验表明,磨损机理取决于磨损时间和应用载荷。当磨损时间短的时候,磨损机理是低负荷下的磨耗和高负荷的粘接磨损。当时间相对较长时,磨损机理是低负荷下的附着磨损和氧化磨损;疲劳磨损出现在高负载下。

- 介绍

由于其高强度和耐腐蚀性能,不锈钢AISI 304L被广泛用于核工业。然而,它的耐磨性很差[1]。研究表明,在磨损过程中,从奥氏体到马氏体的转变,减少了奥氏体不锈钢的磨损【2-4】。作为一种表面强化技术,等离子体转移弧焊(PTAW)由于其高效、低稀释率而得到广泛应用【5-8】。采用PTAW工艺熔覆的钴基合金表面硬度高,耐磨性好。然而,放射性同位素Co60是在核电站使用钴合金的过程中产生的,这导致了操作和维护方面的困难【9】。因此,镍基合金表面合金被认为是代替钴基合金较为合适的候选者。

镍基合金粉末是通过使用PTAW工艺来熔覆在Q235碳钢上的。

它是一个典型的低共晶微观结构,由(镍、铁)、(Fe、Cr)7C3和(Fe、Cr)2B相组成。基于镍基层在650 c的250 h 进行的研究。结果表明,在热接触后,显微组织、硬度和重量损失均无显著变化。

在高温下,由于在磨损表面形成了耐磨层的保护层,其磨损机理从粘接磨损转变成氧化磨损,并且重量减少了【12】。但是,研究通过使用PTAW工艺来把镍基合金熔覆到不锈钢的磨损行为的文献是很少的。

在这篇文章中,采用PTAW工艺在AISI 304 L不锈钢表面熔覆了Ni50合金粉末。然后研究了50种表面涂层的显微结构和磨损行为。

- 实验材料和过程

2.1.材料

使用PTAW设备(lud500-f600/b800-cnc),Ni50合金粉末熔覆在304 L不锈钢板上,厚度为10毫米,直径为38毫米。表1展示了Ni50合金粉末的组成,表2显示了实验中使用的PTAW参数。所获得的硬面涂层的平均厚度约为4毫米。

忽略已获得的Ni50合金表面涂层中的摩擦副。这个圆环的直径为40毫米,厚度为10毫米,而这个块的直径为30times;6times;7毫米。

2.2.实验步骤

采用mms-2a块环磨损试验机对Ni50表面涂层的磨损试样进行了检测。磨损试验的样品经过打磨,经过1200粒度的金钢砂纸打磨,达到了不超过0.023米的粗糙度值。在每次试验前后,这些标本在丙酮溶液中进行了超声波清洗,并在干燥的烤箱中干燥。清洁和干燥时间分别为30分钟。

在30 N、70牛和120牛的负荷下,在室温下进行了60转/分钟的滑动速度试验。为了检查磨损情况,在每次测试后,使用分析天平以0.1mg的精度对磨损的样品进行仔细的称重。

2.3.评测技术

我们采用一种mv-1000b微硬度测试器,用9.8N的力施加在Ni50的堆焊层上以对镍矿的维氏微硬度进行了测量。接着使用光学显微镜和x射线衍射仪对Ni50堆焊层的微观结构进行了研究。(XRD; ShimadzuXRD-6000)。通过扫描电子显微镜(SEM; SUPRA55-

32760)和能量分散光谱仪(EDS; INCA CH5-59630)扫描电镜观察到的磨损的表面和涂层的碎片粒子。

- 结果与讨论

3.1.显微组织观察和硬度测量

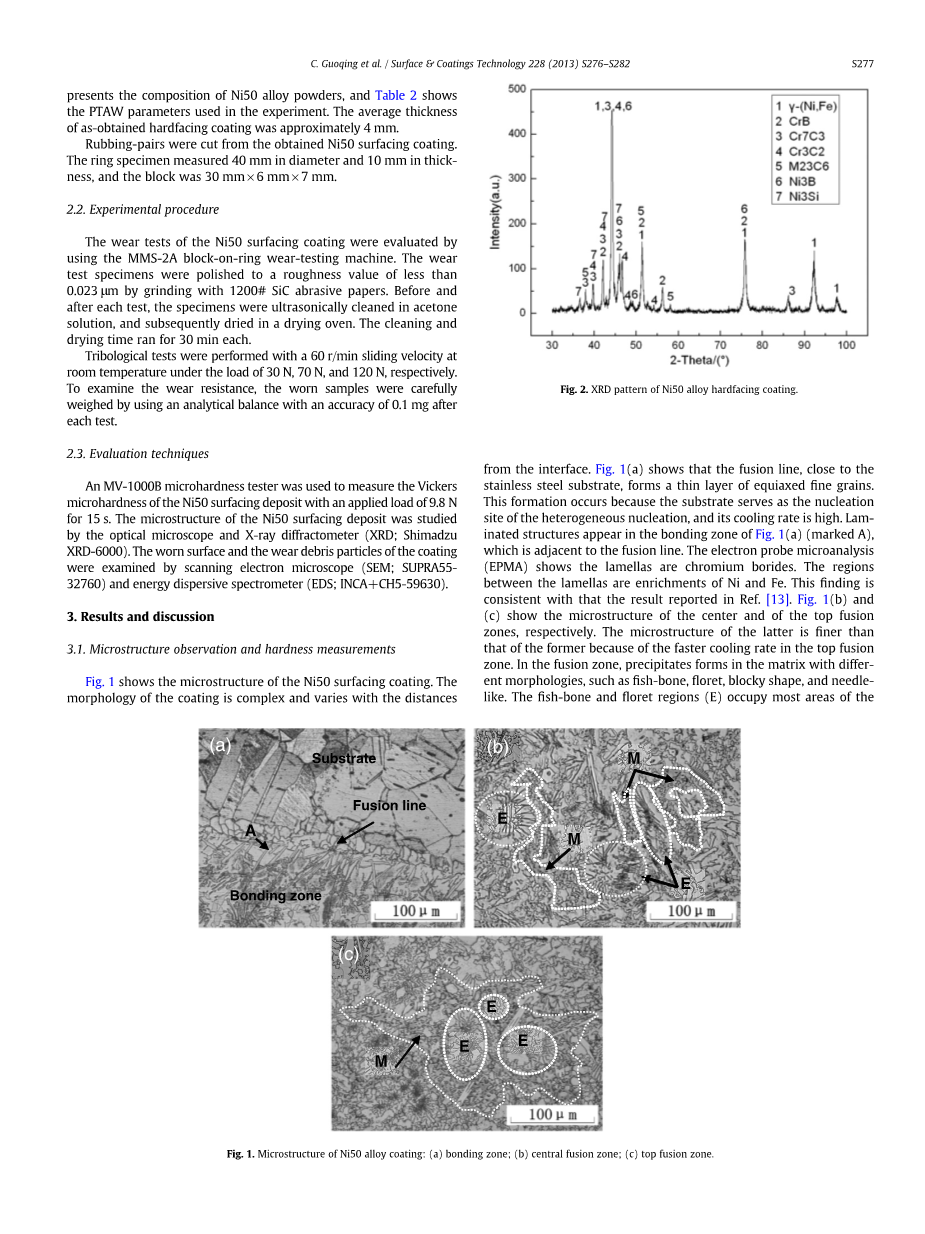

图1显示了Ni50表面涂层的微观结构。涂层的形态是复杂的,并且到界面的距离不同。图1(a)显示,靠近不锈钢底物的融合线形成了一层薄薄的细颗粒。这是由于基板作为异质结核的成核点而形成的,其冷却速率很高。叠层结构出现在图1(a)的成键区域,它与融合线相邻。

电子探针显微分析(EPMA)显示薄板是铬硼化合物。薄板之间的区域是镍和铁的丰富区域。这个发现与引用的结果是一致的【13】。图1(b)和(c)分别显示中心和顶部融合区的显微组织。后者的微观结构要比前者好,因为顶部熔化区的冷却速度更快。在融合区,在基质中形成不同的形态,如鱼骨、小花、块状形状和针状等。鱼骨和小花区(E)占据了微结构的大部分区域。图1(b)和(c)显示E区域周围较暗的区域(M)。

图2的XRD模式显示,表面涂层由镍-富(镍、铁)相、Cr7C3、CrB、Cr3C2、M23C6、Ni3B和Ni3Si组成。基质和沉淀物由EDS和EPMA检验。图3显示涂层在SEM高倍放大率下的形态。灰色区域的矩阵是一个Ni固溶体。该区域是XRD结果中的镍-富(镍、铁)相。小花区E2和鱼骨区E1的沉淀物都是铬碳化物,如图3(a)和(c)所示。Kesavan【14】发现,鱼骨和小花区域沉淀物是Cr7C3。参考【14】知道在鱼骨区为-(Ni、Fe)/Cr7C3共晶混合物,而小花则是cr/Cr7C3共晶混合物。在目前的工作中,鱼骨和小花区域都是-(Ni,Fe)/Cr7C3共晶混合物。M区域(如图1(b),(c)和3(a))环绕-(Ni,Fe)/Cr7C3共晶区域E,由较暗的块状区域(D)和精细的层状结构组成,如图3(b)所示。如图4(a)所示,EDS的结果显示,较暗的块状区域D是一个Ni固溶体gamma;1-(Ni,Fe),它包含比gamma;-(Ni,Fe)基质更多的Ni元素但是没有Si元素。在细薄层上的沉淀是Ni3Si,它们与基质形成共晶结构gamma;-(Ni,Fe)/Ni3Si。

Liyanage和Fisher等人【15】在他们的工作中报告了Ni3Si的存在。

在凝固过程中,块状1应该是gamma;-(Ni,Fe)/Ni3Si共晶的主要阶段。EDS和EPMA的分析证明,许多铬硼沉淀物(黑色区域B)出现在gamma;-(Ni,Fe)/Cr7C3共晶区域,其中一些与鱼骨或小花的沉淀方式有关。此外,许多不规则的碳化铬和硼化物在基质中随机分布,如块状、六角形、针状等,如图3(d)所示。这些结果与其他研究结果一致。【16,17】

图5显示了Ni50合金硬面涂层的硬度分布。平均硬度值约为220 HV,在涂层区域中增加到660 HV。如图5所示,最低硬度值150 HV从底物区域的粘合界面处出现大约200micro;m。也就是说,热影响区(HAZ)的硬度在焊接后明显降低,这可以归因于在PTAW过程中晶粒的生长和错位的恢复。在焊接后,HAZ的晶粒尺寸从30-50micro;m增加到80-120micro;m。被接收的底物被加工;因此,在PTAW过程中,在HAZ中会出现位错的恢复。

3.2.磨损性能

图6显示了不同载荷下的随运行时间的磨损率。在测试的初始阶段,磨损率会迅速增加。这一增加的原因是由于试样表面的磨损,导致摩擦副的实际接触面积比其表面上的表面要小。随着试验的进行,asperi领带在表面脱落,并且在初始阶段磨损率增加。在30分钟后的初始阶段,随着滑动时间的增加,磨损率会下降。这种行为的发生是因为涂层的硬阶段在磨损测试中起到了保护作用,提高了材料的耐磨性,比如铬硼化合物(硬度为2575 VHN)和铬碳化合物(硬度为1670 VHN)。【13】70 N载荷下的磨损率与30 N负载下是几乎相同的 .然而,当负载增加到120 N,磨损率显著增加几乎是70 N 载荷下的两倍.这一现象出现因为将硬质相从基质上分离下来所需的剪切应力很难满足,直到应用负载的增加为120 N,才能成功分离。

图7描述了在120N的负荷下,磨损的表面的一个30分钟的EDS曲线,这个数字表示氧化磨损在发生。此外,当滑动时间设置为30分钟时,检测到70 N和30 N的磨损表面的氧化值,而氧化现象的发生是由于产生的高温磨损。氧化层润滑并保护表面不受后续磨损。

先前的研究发现,在奥氏体不锈钢的磨损试验中,从奥氏体到马氏体的转变很容易发生在磨损的表面。在目前的工作中,磨损的表面的XRD模式在30 N、70 N和120 N的情况下测试了180分钟,这表明所有磨损的表面都是由gamma;(Fe、Ni)、碳化物和硼化物沉淀组成的,这些材料与磨损测试前的初始表面相似。结果显示,在磨损试验期间,在Ni50磨损的表面上,没有从奥氏体到马氏体的转变。

3.3 磨损机理

图8显示了30N下的不同时间的磨损表面的SEM显微照片。在测试的初始阶段,由于粗糙涂层基底上的粗糙物分离,磨损表面上存在凹坑,如图8所示 (a)。 可在磨损表面上观察到的犁削是分离磨粒参与随后磨损的结果。 因此,主要的磨损机理是在这个阶段的磨料磨损。 如图8(b)至(d)所示,通过进一步增加磨损时间,磨损表面的磨损机理变为磨损。此外,磨损时间的增加会加剧氧化磨损并改变磨损表面的形态。 如图8(c)所示,当磨损时间为90 min时,磨损表面出现典型的点腐蚀特征。 如图8(d)所示,由于擦洗和磨损,在磨损时间为180分钟时会出现凹陷边缘的隆起。

图9显示了不同磨损时间下磨损表面的扫描电镜显微照片。在磨损试验的初始阶段,图9(a)的磨损表面与30 N下的力的图像(图8(a))相似,而且它的刮磨面积比后者要大。

一个典型的s形状碎片在磨损的表面上形成(以箭头A标记)。当磨损时间增加到30分钟时,如图9(b)所示,粘性磨损变得明显,并以典型的“云”结构出现。对于90分钟和180分钟的磨损时间磨损变得严重,在磨损的表面上形成一个氧化层,作为润滑层,使磨损的表面光滑,如图9(c)和(d)所示。

当测试负载为120 N时,磨损表面的显微图与30 N和70 N的结果不同,如图10所示。在图10(a)中2分钟的磨损试验时间,试样的塑性流动发生在表面,其磨损机理为粘着磨损,这是不同的结果在70 N和30N的磨损测试。当磨损时间为30,90,和180分钟时,磨损机理主要是粘结磨损和氧化磨损。随着时间的增加氧化磨损也会变得更加严重,如图10(b)到(d)所示。然而,当磨损时间为180分钟时,如图10(d)所示,疲劳磨损开始出现。在磨损的表面上能够观察到裂纹,如图11所示。结果表明,磨损机理随高负荷的磨损时间变化而变化。

- 结论

采用PTAW工艺,获得了AISI 304 L基板上的镍基合金镀层。沉积层由镍-富(镍、铁)相、Cr7C3、CrB、Cr3C2、M23C6、Ni3B和Ni3Si组成。在120 N的应用负载下,磨损率几乎是30 N和70 N的两倍,主要的磨损机制随着磨损时间和应用负载的变化而变化。在磨损试验的初始阶段,在低负荷和粘接剂下的磨损机制是磨损的。穿在高负载。在长期磨损后,磨损机理是在低负荷下的粘着磨损和氧化磨损,疲劳磨损则出现在高负荷下。

感谢

这项工作得到了中国国家基础研究项目的支持。NO.2009CB724305,也得到了大学新世纪优秀人才的支持.(no. NCET-10-0278).

参考文献

- Zongyu Xue, Xicheng Wei, Meng Hua, Lubr. Eng. 32 (2007) 78.

- Xicheng Wei, Meng Hua, Zongyu Xue, Wear 267 (2009) 1386.

- W. Huuml;bner, A. Pyzalla, K. Assmus, Wear 255 (2003) 476.

- Morteza Zandrahimi, M. Rezabateni, A. Poladi, Wear 263 (2007) 674.

- Wenli Yu, Lihua Liu, Weihua Li, Heat Treat. Met. 31 (2006) 41.

- Fu. Wei, Xibao Wang, Guoxi Chen, Trans. China Weld. Inst. 30 (2009) 65.

- Yizhu He, Songhua Si, Xiaomin Yuan, Mater. Mech. Eng. 26 (2002) 18.

-

Songhua Si, Yizhu

全文共7451字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10748],资料为PDF文档或Word文档,PDF文档可免费转换为Word