英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

AlMgSi合金锥齿轮的冷摆辗工艺研究

摘要

摆辗是摆头进行复杂的摇摆运动的金属塑性成形过程。它所需的负载小,能够冷成形。锥齿轮是这项技术所形成的机械零件之一。通过大量摆辗的工作调查总结发现,由于模具的复杂摇摆运动,锥齿轮摆辗成形的数值分析十分困难。在目前的工作中,对铝合金锥齿轮冷锻已经有了相关的研究结果。相比于其他的相关工作,本研究提出了一种用于形成锥齿轮和异形件的新工序。所获得的结果应用于摆辗的理论和技术方面。有限元仿真结果已经在实验室条件下利用工业PXW-100A压力机成功验证。

1、介绍

摆辗成形是生产机械零件的一种金属成形方法。基于数值分析的摆辗科学研究工作已经进行了30多年。相关文献的分析表明,对于形状复杂的零件的摆辗成形技术及理论知识还未完成。

大多数利用摆辗工艺成形的零件,不是圆筒形就是环形状。事实说明,简单形状的零件摆辗过程较为容易。Oh和Choi(1997)分析了圆筒形工件在应用平衡方程的应力状态,得到了摆辗成形过程的基本参数之间的关系和最佳的工件厚度。Choi et al. (1997)开发了一种利用上边界法,使圆筒形工件的摆辗成形功率平衡。他们的研究目的是确定应力状态的方程和应变率以及形成力。此外,他们得到了摆辗成形过程中的各参数之间的关系。Liu等人(2004a,b)对圆柱坯摆辗成形过程进行了有限元模拟。他们对法兰盘和空心盘成形的分析,获得了应力状态,应变率以及上模具和工件之间接触区域的单位压力等相关数据。在另一项工作中,Liu等人(2004a,b)解释了在圆柱工件摆辗成形过程中的“蘑菇形”效应的发生机理。一些文献中也描述了关于摆辗成形过程稳定性的一些问题。例如,(Samołyk等,2012)讨论了在圆柱形工件的冷摆辗成形过程中的断裂现象。随着实验研究及有限元模拟,提出了量化工件断裂的Cockroft–Latham准则。Nowak等人提出在Cockroft–Latham准则下,应用有限元模拟工件的断裂(2008)。Guangchun and Guoqun(1999)建立了刚塑性有限元模型,对环件的摆辗工艺进行了计算。Guangchun等人 (2005)用光塑性方法来分析环形工件的摆辗成形过程。他们的研究着重于应力分布、应变以及应变速率。

总之,可以观察到,最经常讨论的问题都是有关上模和工件之间的接触区域的金属流动规律,应力和应变,应变速率,形成负载以及阻碍冷摆辗成形过程的现象。这些问题只在简单形状的工件进行了研究。此外,大多数摆辗工艺数值模拟采用刚塑性准静态有限元方法。Han and Hua (2009),提出了利用塑性弹力力学的有限元模型来分析摆辗过程中的圆筒形工件。利用该有限元模型,得到了工件间的几何参数、应力状态和摆辗成形力之间的关系。Han and Hua(2011)也建立了一个类似的有限元模型,对一个环形件的摆辗工艺进行了理论分析。在工作中,他们研究了上模工件接触区的问题。本次研究的结果是,发现了一个预测模具磨损程度的新途径。然而,新的有限元模型实验验证只适用于生产零件的几何形状的比较。此外,他们的研究只涉及简单的形状(即圆柱形或圆环形状)。

对摆辗成形的复杂形状的零件(例如零件制造的工业规模)的科学研究,为确定工艺参数和理论方面间的关系提供了技术上的可能。Rusz and Dyja (2004)研究了实心轴端形盾构的摆辗工艺。他们的发现工件的尺寸对摆辗工艺有相当大的影响。他们还发现,摆头旋转一次工件减少的高度,是一个重要的技术参数。他们使用了一个方程来表示这个参数。Sheu and Yu (2008)研究了一个更为复杂形状的零件——空心齿环齿轮的冷锻成形工艺。他们的研究是借助有限元模拟(引入三维模型软件),是三维刚塑性模型的成功应用典例。此外,Sheu and Yu(2007)在中空工件的摆辗成形中提出了心轴的使用,建议应用于形状相似的成形件。Deng等人(2011)对直齿锥齿轮冷锻成形过程进行了理论和试验研究。在研究中,他们使用了两个相等的锥状。然而,所得到的锥齿轮既没有中心空腔,也没有通孔。此外,他们还利用有限元模拟(采用DEFORM-3D有限程序)分析摆辗成形过程中上模的运动(循环方案的细节将在本工作的后续部分进行讨论)。在研究中也提到了无中心腔的锥齿轮的冷摆辗工艺(Ziolkiewicz and Garczynski, 2008)。现有的文献表明,形成有中心腔的锥齿轮可以使用其他工艺,而不只是摆辗成形。这些工艺包括热精锻(Khalilpourazory et al.,2011)、冷精锻(Jin et al.,2009),以及通过KOBO方法锻造(Bochniak et al.,2006)。

本文将展示摆辗锥齿轮锻造理论和实验结果。得到的结果是新的至关重要的三个方面。首先,锥齿轮成形过程的提出包括两个相互关联的阶段,在并且在冷轨道(或摆辗)锻造中尚未采用。其次,锥齿轮是由一个特殊形状的工件制作的,其形状到目前为止所使用的都不同,例如研究(Deng等人,2011)。最后,作者采用上模运动建模方法进行了有限元仿真。它可以分析分析摆辗过程所有可能的模具运动方案,可以使用PAX-100A压力机。

2、摆辗工艺

2.1.一般表征

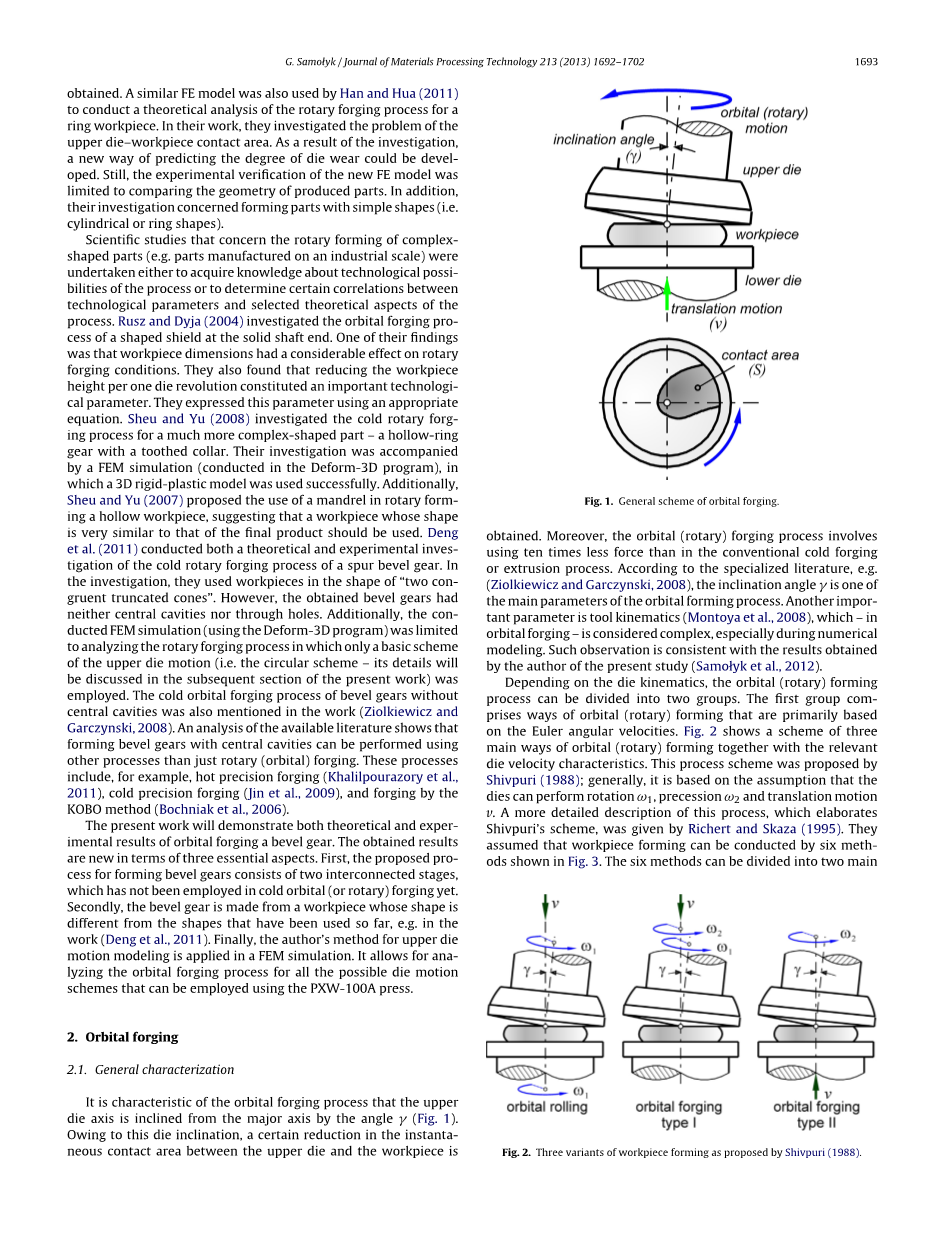

上模轴与主轴的倾斜夹角为gamma;这是摆辗过程的特点(图1)。由于这种模倾角,得到上模与工件之间的瞬时接触面积的一定减少。此外,摆辗工艺比传统的冷锻或挤压工艺使用少十倍的力。根据专业文献(例如,Ziolkiewicz和Garczynski,2008),倾斜角gamma;是摆辗形成过程的重要参数之一。另一个重要参数是刀具运动(Montoya等人,2008),其在摆辗过程中是非常复杂的,特别是在数值模拟中。这一观察结果与本研究的作者所获得的结果是一致的(Samołyk et al., 2012)。根据模具运动学,摆辗形成过程可以分为两组。第一组包括轨道(旋转)的形成,主要是基于欧拉角速度的方式。图2显示了同一设计的轨道(摆辗)形成的三个主要途径的相关的模速度特性。这一过程设计是由Shivpuri (1988)提出的。一般来说,它是基于假设的模具可以进行旋转omega;1、进动omega;2和平移运动v。Shivpuri的方案更详细地阐述了这个过程,这里采用Richert and Skaza的文献(1995)。他们认为工件成形可以用六种方法来进行,如图3所示。这六种方法可分为2个主要组,并基于假设摆头可以运行自转omega;alpha;,进动omega;beta;,摆动omega;gamma;。第一组包括轧制或者旋转成形方法。这些方法的特征是摆头旋转(T1)或者执行旋转摆动(T2)。第二组包括摆辗成形或者旋转成形方法。这种锻造工艺的特征在于摆头主要执行进动(T3,T4),或者进动摆动(T5,T6)。模具进动是可以有或者没有转动,但是摆角可以是一个常量也可以是一个变量,并且始终大于0。

让我们再来看摆辗成形过程。图4显示了在实现摆辗成形过程常采用的设备的三种方案(适当的方法也显示于图2)。在该图中,第一种方案说明了摆辗的一种情况,即摆头执行进动,并且因模具与工件接触而发生自转。这种坯料成形方法是由Slick开发的(1920)。然而,Massey在1929年提出了模具不转动的摆辗成形方法。这种方法已经非常普及至今。有趣的是,二十世纪后半期就根据Massey的方案制造了第一台工业生产用的摆辗机。

然而,Massey方法的一个缺点就是坯料在摆辗成形过程中倾斜角恒定。首先解决这个问题的是波兰的Marciniak,他采用偏心机构(即两个偏心环)来驱动摆头。这使得摆辗成形中进行摆动的方法在工业应用中成为可能。1987年Bernet也提出了这样的机制,不同的是偏心环有一个独立的驱动器,即没有机械传动,但是有两个独立的电动马达。在此背景下,应提及更多的项目。Sato(1991)等人建议使用一种特殊的切换机制,而不是偏心环。与此相反,Schlatter (1997)建议模具的摇摆运动可以通过液压工作活塞产生。以上方案是关于摆头的驱动方法,它们允许设计的机器,可以实现全数控。

应该指出的是,目前使用的工业机仍然基于Marciniak的解决方案(例如pxw机或T系列机)。这是因为Marciniak的偏心机构(图4)可以实现摆辗成形过程中使用复杂的摆头运动方案。通常情况下,运动方案的选择是由最终产品的一般几何特征来确定。这样的选择也可确保在成形过程的最优化。图5说明了在工业生产中采用的四种摆头运动的方案。假定一个任意选择的点的常规路径是用来确定的摆头运动的方案。此点位于摆头轴上。

2.2 摆头运动的建模

摆头运动的数值模拟要求确定角速度。它们与两个相交于摆头运动的中心O的转轴有关。应该指出的是,在摆辗成形时摆头运动是球面运动的一种特殊情况,可以分为进动、转动和章动。摆头运动的建模最频繁的方法示于图6。然而,该建模方法只对进动和转动进行完全控制,其缺点是章动角gamma;是恒定的,这意味着当这个方法被应用,只有模具运动循环方案(图5)可以模拟。此外,还需满足的条件:第一,omega;的角速度和psi;绝对值需要相等(通常是恒定的),其次,它们的角速度方向相反。Yu等人也提出了相同的摆头运动的建模方法。Maximov and Duncheva于2008年提出了更为先进的应用模拟球面心轴压力机的摆头运动模型。但是,这个运动模型需要通过一个静态的笛卡尔坐标系统的轴相关的方程来定义三个角速度。

由此产生的困难是运用两个旋转轴的装置描述摆头运动的可能性。这以问题受限于进行模拟的计算机软件的功能。这个问题的一个解决方案是定义一个正交的旋转轴。这些轴位于垂直于一个模的轴线的平面上,另外,这些旋转轴的交叉点必须放置在摆动运动的中心。唯一的困难的是角速度需要参数化。例如,基于Marciniak的偏心机构,一个新的摆头运动模型应用于pxw系列压力机。此机制和静态坐标系xyz与原点在点O的详细方案示于图7。已知的一个参数是外部的偏心轮的旋转频率[rpm]的值是恒定的。已知的另一个参数是内偏心的旋转频率,但它的值是一个函数的参数。实际上,这个参数由齿轮传动获得。众所周知,这两个偏心转动的结合有利于得到合理的摆头运动方案。因此,模柄A的速度其方向平行于平面OXY。角速度omega;x和omega;y [rad/s]可以从速度分量获得,以及从图中所示的几何关系来获得(图8)。因此,所需的角速度是:

它们是变量alpha;[rad]的函数。这个外偏心的转角变量与时间呈线性关系。(1)和(2)中,gamma;是摆头的最大摆角,而参数kappa;表示旋转频率ne 和ni之间的关系。参数kappa;的选择取决于摆动运动方案。图5为运动方案。 表1为推荐的参数值。

3 研究范围

3.1研究目的与假设

本研究的目的在于探究锥齿轮摆辗过程。从这个过程成形结束时的零件形状开始研究,如图9。该零件是用于轻工业、农业、工程和汽车行业的典型齿轮。摆辗锥齿轮的特征是安装于轴颈上并与另一相同模数的锥齿轮相啮合。由于摆辗锥齿轮的尺寸小.常规锻造和摆辗都不能在这样的零件上成形中央空腔或者中心孔。因此,目前的研究是基于假设相似于最终产品的形状与尺寸的零件.可以将所需的加工和磨削余量考虑在内。由于摆辗成形技术的限制,还需在成形过程中留加工余量(图9)。可能会出现飞边,应尽量使其减小,摆辗锥齿轮的形状如图9所示,其重要尺寸如表2所示。

确定了锥齿轮摆辗成形的工艺设计方案,成形过程中使用一个模具装置,即只有一个操作阶段。首先,成形中心孔,然后成形轮齿.直到得到最终产品的轮廓。

对摆辗工艺的初步研究(最终研究成果尚未公布)是优化预成形件的形状和尺寸,见图10。此外,得出的结论是,预成形件的体积相对于最终产品的体积增加4%。预成形件的尺寸,如表3所示。

基于初步分析,还得出结论:预成形件的总高度h1是决定摆辗过程持续时间一个重要参数,它和优化工件成形有关。其大小可按下式计算:

其中d1是预成形件的大端直径(图10),D是锥齿轮摆辗件的外径(图9)。用这个公式确定预成形件的其他尺寸 (尤其是参数h,),确定锥形截面的形状特征和锻造体积。此外,预成形件的锥角theta;应该与锥齿轮齿根锥角尽量接近。应该注意的是邓等人研究所提到的角度对摆辗工艺条件的影响。作者获得的结果与邓对角度值theta;的选择一致。他推荐的尺寸d1 / D比值,得到的结果将在本工作的后续章一起讨论。

3.2 有限元模型及其数值模拟

基于有限元方法(FEM)应用Deform-3D软件对锥齿轮摆辗过程数值模拟。这个成形过程的热力计算是基于假设工件是刚塑性体(如图10和表3中描述)。划分了76000多个四面体单元。假设工件是由通过退火软化态的A1MgSi铝合金制成。这种合金的加工硬化曲线如下:

式中sigma;p是屈服应力;phi;是塑性应变; 是应变率;T是材料的温度,假设工件冷成形过程的初始温度是20℃。注意到方程(4)是用圆柱试样(phi;5 mm times;10 mm)由塑性仪的平坦光滑无摩擦的模具之间的压缩试验获得(Samolyk,2012)。

用于摆辗模拟的模具是刚体。摆头做摆动,与先前描述的模型——方程(1)和方程(2)一致。假设外偏心的转动频率omega;=150 r/min,最大摆角gamma;=2°。下模以恒定初速度v =4.1 mm/s做平动。当成形力到达最大值1600 kN时,速度v 开始减小,获得恒定力下摆辗的效果。这与波兰PXW-100A摆辗机的规格相一致。当过程结束后,摆头和下模之间出现一定间隙,s=0.5 mm。

工件与模具的接触条件根据常摩擦条件而定。假设摩擦因子m=0.45。热传导系数是25kW/(msup2;.K)。摩擦模型的选用是由摆辗期间高的接触应力出现于工件与模具间这一现象而确定的。关于摆辗成形数值模拟更详细的信息见于其他著作(Samolyk,2012)。

3.3 实验验证

实验的主要目的是验证摆辗锥齿轮数

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147288],资料为PDF文档或Word文档,PDF文档可免费转换为Word