英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

用于提高导热系数和耐久性的正十八烷碳酸钙微胶囊相变储热材料的合成、微观结构及性能评价

于诗宇 汪晓东 武德珍

北京化工大学,材料科学与工程学院,有机-无机复合材料国家重点实验室,

北京100029,中国

本文创新点

▪采用自组装方法制备了正十八烷碳酸钙壁封装.

▪正十八烷微胶囊呈现清晰的核壳结构.

▪CaCO3内壁增强了正十八烷的结晶度.

▪CaCO3外壳增强了正十八烷的导热性和耐久性.

摘 要:为提高微胶囊的导热性和使用寿命,采用自组装方法合成了一种以正十八烷为核,碳酸钙为壳的新型相变微胶囊。傅里叶变换红外光谱证实了在正十八烷核表面成功生成了CaCO3外壳,扫描电子显微镜照片中可以看到正十八烷微胶囊呈现完美的球形形貌和清晰的核壳微观结构。广角X射线散射图表明碳酸钙壳为球霰石晶型,而微胶囊内部的正十八烷核仍保持良好的结晶度,微胶囊化的正十八烷也表现出良好的相变性能和高蓄热能力,但它们的封装率是由核壳质量比决定的。热重分析表明,正十八烷的微胶囊化通过提高CaCO3壳内正十八烷的蒸发温度来提高热稳定性,由于制作了高导热的CaCO3外壳,正十八烷微胶囊的导热性能得到了显著提高,在致密的CaCO3外壳的保护下,抗渗透性和耐久性也得到了增强。由于碳酸钙易于获得且成本较低,该合成技术对于制备具有无机外壳的微胶囊化相变储热材料(PCM)具有较高的可行性和较好的工业应用前景。

关键词:微胶囊化正十八烷;碳酸钙;微观结构;导热系数;相变性能

- 引言

随着传统化石能源的大量使用和温室气体排放标准的提高,有效利用可再生能源技术引起了人们的极大关注。同时,相变储热材料(PCM)作为一种新型储能材料,因其高效,环保的储能方式而备受关注。相变材料是一种能够从熔化到凝固不断循环蓄热-放热的功能材料,自从20世纪70年代美国国家航空航天局(NASA)利用相变技术对一些特殊材料进行相变保护,使空间站的精密仪器免受高温影响以来,在太阳能利用、建筑节能、隔热和热调节等领域,PCMs一直被公认为应用最广泛的储能材料之一。然而,原始PCM应用中的难题是要求采用一种包装技术将微粉化PCM(液态和固态)保持在微胶囊内,以便PCM能够与周围物质分离。这种微胶囊技术可以避免相变材料泄露,减少外界环境对相变过程的干扰,增加传热面积,并使核心材料在发生相变时能够承受支撑材料内部频繁的状态变化。因此,微胶囊化PCMs具有广泛的应用前景,如纤维、织物、涂料、理疗设备、绝缘板和建筑外墙。

目前,石蜡、脂肪酸等有机相变材料以其优异的相变性能、良好的热特性以及与各种环境物质良好的相容性引起广泛关注。石蜡,即正构烷烃,由于相变温度在18—36℃之间,易于操作,被认为是最有前途的有机相变材料之一,可广泛应用于户外服装和家居用品领域。由于石蜡是典型的固态液态PCMs,为了使其在相变过程中易于以液态形式进行处理,需要对其进行硬壳微胶囊化。传统的石蜡微胶囊化技术一般由石蜡内核和有机聚合物外壳组成,从已发表的关于微胶囊化石蜡的文献可知,三聚氰胺丙醛树脂、脲醛树脂、聚脲、聚甲基丙烯酸甲酯、聚乙二醇-共纤维素、聚乙二醇-壳聚糖、和丙烯酸酯类聚合物22通常用作保护PCM型芯的壁材。尽管这些聚合物壁材在提高微胶囊化PCMs的结构稳定性、渗透性、缓释性和热稳定性等方面发挥了重要作用,但微胶囊仍存在易燃性、热化学稳定性差、导热性差等缺点。此外,为了在热能储存和热调节过程中快速回应,PCM需要快速传热。众所周知,无机材料的导热系数总明显高于有机材料,并且无机材料的化学和热稳定性、阻燃性都优于有机材料。由于这些显著的特点,选择合适的无机壁材进行微胶囊化PCMs是提高其相变性能的一个前景广泛的思路。近年来,在文献调查的基础上,有人尝试用无机材料包裹石蜡PCMs,Wang等人首次发表了以二氧化硅包裹PCMs于水包油乳液中制备无机微胶囊的方法,并探讨了其形成机理。Shi等人通过溶胶-凝胶工艺合成了以硅壳为储能材料的微胶囊化石蜡复合材料,并发现其热导率显著提高。Li等人用溶胶-凝胶法制备了石蜡/二氧化硅/膨胀石墨的形态稳定的相变复合材料,发现这些相变复合材料的导热系数远高于纯石蜡。Pan等人发表了棕榈酸PCM与氢氧化铝外壳的封装技术,并通过这种新技术实现了高储热能力。此外,Li等人和Fang等人发表了原位缩聚法制备石蜡壳-硅壳PCM微胶囊及其相变特性。在我们先前的研究中,我们成功合成了具有正十八烷核和二氧化硅壳的结构清晰的PCM微胶囊并观察到它们的热导率和相变性能显著提高。

值得注意的是,文献所述的大部分无机微胶囊化PCM都是以二氧化硅壳为基体,并使用四乙氧基硅烷(TEOS)作为二氧化硅前体合成。由于正硅酸乙酯水热合成的限制,虽然具有硅壳的PCM微胶囊具有较高的热导率和较好的相变性能,但所得硅壳不够致密和结实,不足以防止PCM芯层的渗漏和穿透。这些微胶囊容易破损,说明硅壳的机械强度较弱,此外,由于成本较高,TEOS作为二氧化硅前体用于微胶囊化的工业化生产并不景气。本文通过自组装的方法合成了一种以正十八烷为核心,碳酸钙为壳层的PCM微胶囊,并对其微观结构,相变行为和应用性能进行了研究。毫无疑问,用于制备带CaCO3壳的正十八烷微胶囊原料,如氯化钙(CaCl2)和碳酸钠(Na2CO3),与其他无机前驱体(如TEOS、异丙醇钛或乙醇胺钛和六水氯化铝)相比,成本及其低廉。CaCO3作为外壳材料比其他无机物具有更强的刚性和致密性,从而为PCM芯提供了更好的机械保护,使微胶囊PCM的使用寿命更长。凭借这些突出的特点,本研究设计的新型PCM微胶囊将成为建筑空调、电子冷却系统、余热回收、智能纺织品或织物、食品保鲜和太阳能储存等领域应用的潜在候选产品。它们非常适合用于制作四季防护服、服装和其他在气候条件突然变化时需要的特殊物品。本研究的目的是开发一种具有刚性更强无机外壳的微胶囊化PCM,以增强热导率和使用寿命。

-

实验

- 材料

纯度为98.5wt的正十八烷,J K Chemical Co.Ltd,China;CaCl2和Na2CO3,中国国药集团化学试剂有限公司;吐温80和司盘80(表面活性剂),北京化学试剂公司。其他化学试剂为化学纯级别,按原样使用,无需进一步纯化。

-

- 正十八烷碳酸钙微胶囊的合成

本次合成采用吐温-80和司盘80混合模板体系,在O-W乳液中进行合成。以不同质量比的正十八烷/氯化钙为原料,采用自组装法制备了不同核壳质量比的微胶囊。典型合成程序如下:在一个烧杯中,首先将22.2gCaCl2溶于150mL去离子水中使用,然后将用作表面活性剂的吐温80(1.3g)和司盘80(0.7g)的水溶液(100ml)与正十八烷(20.0g)在三重圆底玻璃瓶中混合,在32℃下剧烈搅拌10min。将制备好的CaCl2水溶液滴加到正十八烷和表面活性剂的混合物中,然后在1000rpm下连续搅拌3h,形成稳定的乳液。随后将Na2CO3水溶液(20.8g,100mL)滴加到制备好的正十八烷乳剂中,同时不断地缓慢搅拌。最后通过过滤得到微胶囊化正十八烷白色粉末。将收集到的产物用石油醚和去离子水洗涤数次,然后在室温下干燥,进行进一步的表征和检测。

-

-

表征

- 光学显微镜观察

-

表征

使用OlymousBX51光学显微镜和Sony CCD-IRIS数码相机对合成过程中微胶囊的形成过程进行了监控。

-

-

- 扫描电子显微镜(SEM)

-

使用日立 S-4700型扫描电子显微镜观察了所合成的微胶囊的形貌,通过溅射镀上一层薄金钯合金层,使样品具有导电性。显微照片是在高真空模式下拍摄的,加速电压为20kV,光斑大小为中等。

2.2.3.透射电镜(TEM)

采用日立 H-800透射电镜,在200kV加速电压下,通过TEM测定了合成微胶囊的微观结构,用超声波仪将试样分散在丙酮中,收集部分碎片放在涂有碳的300目铜网上进行TEM观察。

2.3.4.傅里叶变换红外光谱(FTIR)

FTIR光谱是采用Nicole Magna-750红外分光光度计在KBr取样表上获得的,扫描编号为32。

2.3.5. 广角X射线散射(WAXS)

WAXS测量在有Cu Kalpha;辐射(lambda;=0.154nm)的Rigaku D/max-r C衍射仪(40kV,50mA)上进行,在5°-50°的2theta;范围内以1°/min的扫描速率收集衍射图谱。

2.3.6.差示扫描量热法(DSC)

使用TA InstrumentsQ100差示扫描量热仪进行动态DSC扫描,所有测量均在氮气环境中进行,加热或冷却速率为10℃/min,样本重量约为6mg。首次加热扫描在20-50℃进行,并将样品在此温度下放置5min,以减少正式测量前的加热时间。

2.3.7.热重量分析(TGA)

在氮气环境下,于TA InstrumentsQ50热重分析仪上进行TGA,将质量约为10mg的样品置于铝坩埚中,然后以10℃/min的加热速率从室温升至大约650℃。

2.3.8.导热系数测量

根据ASTM C-518标准,采用EKO HC-110热导仪测定了正十八烷微胶囊的热导率。

2.3.9.反渗透测量

释放率表示释放物质的重量百分比,可反映微胶囊的反渗透性能,在723PC分光光度计上,以10g样品分散在50mL丙酮中作为萃取溶剂,轻微搅拌,测定正十八烷微胶囊释放速率,并通过分光光度计的透射比换算出所有数据。

-

结果和讨论

- 微胶囊的合成

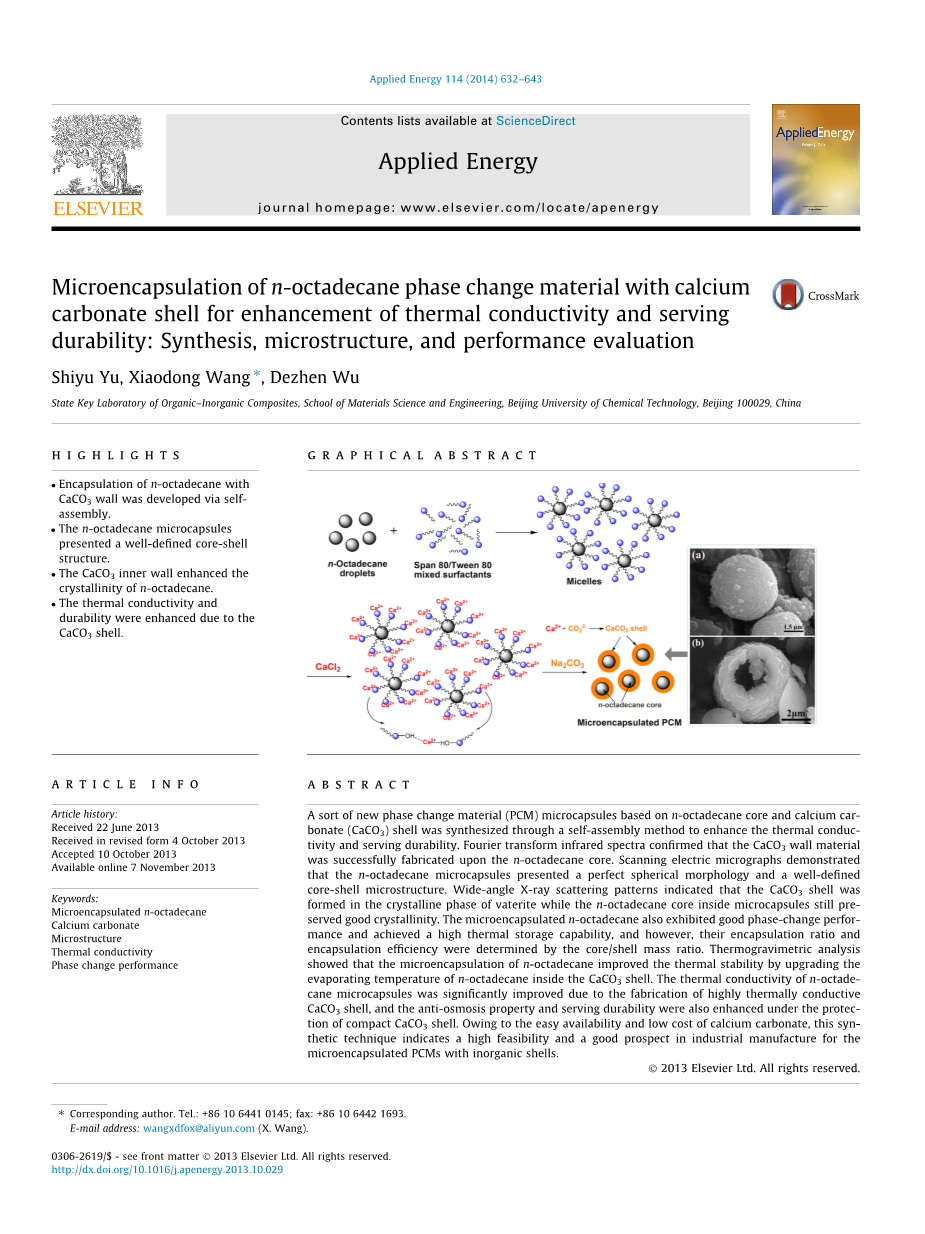

在水包油乳液模板体系中,通过在正十八烷胶束表面的自组装沉淀反应,合成了微胶囊化的正十八烷,此类微胶囊的形成机制示意图如图1所示。该方案首先将油性正十八烷作为混合非离子表面活性剂加入到含有Span80和Tween80的水溶液中,在合成过程中形成稳定的水包油乳液,在这一阶段,当表面活性剂分子整齐的覆盖在正十八烷液滴表面时,疏水链定向进入油滴中,亲水基团,即羟基,沿表面活性剂的疏水链交替排列,从而与水分子结合。然后在乳液体系中滴加CaCl2水溶液,通过钙离子与表面活性剂羟基的络合作用,将钙离子组装到正十八烷胶束表面。据研究,糖类化合物具有络合钙离子32的能力,从而能产生这样的自组装相互作用。最后,通过加入Na2CO3水溶液,使Ca离子与CO3离子发生沉淀反应,形成包裹正十八烷基胶束的CaCO3壳。光学显微镜记录了典型的微胶囊化正十八烷的形成过程,如图2所示,观察逐渐析出CaCO3的微囊形成及noctadecane液滴和胶束是十分有趣的。

这种微胶囊化方法看起来直观可行,然而,在正十八烷胶束表面钙离子的聚集和沉淀之间有一个精妙的平衡。通常来说,核壳结构微胶囊的形成有两条可能的途径,即相互作用控制机制和反应速率控制机制。在目前的工作中,由于碳酸钙的快速沉淀,正十八烷微胶囊似乎是在相互作用控制机制下形成的,碳酸钙沉淀所涉及的物理化学过程也影响着壳的形成,此外,还应该考虑PH值、外来离子、有机添加剂和水性系统中的过饱和度的影响。尽管正十八烷碳酸钙微胶囊化过程中存在许多复杂的问题,但为了保证正十八烷微胶囊的成功合成,在合成过程中仍需要一些精细的控制手段。在没有任何其他有机溶剂、混合表面活性剂即较慢的NaCO3水溶液滴速的情况下,可以从中性水溶液中诱导出这样一个成功的合成。需要说明的是,我们也尝试过单独使用Span80或Tween80合成微胶囊,但并未成功。这可能归因于替代表面活性剂的相邻羧酸基团的空间有利作用,导致络合程度较差。

-

- 形态和微观结构

图三展示了三种不同质量比的正十八烷CaCl2合成的微胶囊形貌,可以清楚地观察到三个微囊样品均呈现规则的球形形态,这些球形微胶囊的粒度约为5mu;m,表面排列紧凑无缺陷。从图3b中也可以看出微胶囊表面有些粗糙,表面均匀的附有些许颗粒。研究表明,Ca离子与CO3离子在水溶液39中自发形成相当不稳定的无定形CaCO3纳米颗粒。当这些初级CaCO3纳米颗粒在CaCO3的自发沉淀过程中被诱导时,在块状CaCO3形成之前有一个诱导期。CaCO3壳层的制备是由于微小初始颗粒在正十八烷胶束表面聚集和再结晶,因此,微胶囊表面的粗糙可能归因于CaCO3快速沉淀导致的钙离子在正十八烷基胶束表面组装的诱导期较短。此外,值得一提的是,这三种微胶囊样品的形态表现出的特征非常相似,这表明正十八烷CaCl2质量比对所得微胶囊的粒度和剖面几乎没有影响。为了证实本次研究合成的正十八烷微胶囊核壳结构,我们特意打碎了一些微胶囊并用SEM进行观察,如图4所示,实验所得微胶囊的典型核壳结构可从SEM显微照片中区分出来,这些显微照片表明正十八烷被碳酸钙壳成功包封。此外图4d所示的TEM显微照片证实了正十八烷微胶囊核壳微观结构。同样值得一提的是,受损的微胶囊样品似乎有着不同厚度的外壳,并且,正十八烷CaCl2的质量比发生了变化,显然,由于核壳质量比的降低,正十八烷CaCl2质量比较低时会导致微胶囊的CaCO3可更厚。

-

- 化学成分和晶体结构

首先用FTIR检测合成的正十八烷微胶囊的化学成分,对应光谱见图5。如图可见三种微胶囊样品在不同质量比的正十八烷CaCl2下的FTIR光谱非常相似。由于碳酸盐的面外弯曲振动,在870/cm处观察到流产峰,在1418/cm处出现宽谱带,表明碳酸根离子的不对称伸展,且此处存在CO3离子。此外,在734/cm处的特征吸收峰对应O-C-O在钛铁矿CaCO3中的面内弯曲振动

全文共10693字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1340]

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料