英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

Al2O3对耐热可瓷化有机胶黏剂制备与性能的影响

秦岩 饶志龙 黄志雄 张辉 贾金荣 王福重

摘要:耐热可瓷化有机胶黏剂是通过以聚硅氧烷高分子为基体,以TiB2陶瓷粉末和低熔点玻璃料为填料制备而成的。本文通过FTIR,TGA-DSC,XRD,SEM,FESEM以及粘结强度测试等方法探究了这种耐热可瓷化有机胶黏剂的固化机理、热稳定性能、热分解反应后的相组成、粘结层的结构演变以及粘结机理等。粘结测试结果表明,将接头在空气中1200℃温度下处理两个小时,此时接头的剪切强度最大,为21MPa。同时由于聚硅氧烷高分子与活性填料的瓷化反应,低温下作为交联剂的聚硅氧烷树脂在高温下转变成为陶瓷粘结层。经过热处理后陶瓷相的形成和生长一定程度上提高了高温下胶黏剂的热稳定性和粘结性能。

关键词:耐热胶黏剂;先驱体高分子;活性填料;瓷化反应

1简介

由于陶瓷材料在高温下仍然具有优异的机械性能和稳定性,因此陶瓷材料作为理想的耐高温结构材料,广泛应用于航空航天领域,然而陶瓷材料的脆性限制了其在大尺寸复杂形状结构中的应用。因此,先进的连接技术的出现使得大尺寸复杂形状陶瓷元件的生产成为可能。大多数传统的陶瓷连接主要采用机械连接、扩散粘结合焊接。这些传统技术的缺点在于会导致材料具有高孔隙率和热膨胀系数的失调。与上述连接技术相比,耐热有机粘结陶瓷具有很多优点:它可以在相当低的温度下结合陶瓷材料,同时也能在粘结层产生更为均匀的应力分布,避免由于钻孔导致的盈利集中在螺丝钉或其他机械紧固件处。耐热有机胶黏剂的使用已经成为高温下粘结陶瓷材料最方便、最有前景的方法之一。

有机胶黏剂优异的粘结性能在先前已经得到了广泛的研究,目前已经成功的应用于高温结构材料的粘结,并且得到了较为满意的粘结强度。然而,有机胶黏剂不可避免的热解和降解反应,导致材料产生了严重的体积收缩和裂纹,从而限制了其在高温环境下的应用。因此,我们认为所有这些在文献中被报道的胶黏剂,当其在高温有氧的条件下,既不能使用也不能获得令人满意的粘结强度。本文研究了一种以聚氧硅烷和活性填料为原料,可以在空气中形成陶瓷粘结层的有机胶黏剂,并将其应用于Al2O3的连接中。本文基于相组成和微观形貌的分析提出了一种陶瓷化机理,用于解释所观察到的粘结强度提高的现象。

2实验

2.1原材料

市面上可用的聚硅氧烷树脂SAR-9(一种在甲苯中含51%聚硅氧烷的淡黄色液体)是由上海树脂厂生产的。本实验以SAR-9为基体,TiB2陶瓷粉(上海阿拉丁试剂厂,粒度1~5mu;m)和玻璃粉(河北玉阳矿产品销售部,325目,软化温度600~800 ℃)为添加剂制备胶粘剂。其中玻璃粉的组成为:SIO2(70.8%),Al2O3(0.92%),CaO(8.72%),MgO(3.86%),K2O(0.4%),Na2O(14.05%),Fe2O3(0.25%)。本实验制备了两种可瓷化胶粘剂:CHA-1是由聚硅氧烷和TiB2陶瓷粉末制备,二者质量比SAR-9:TiB2为100:50;CHA-2是由聚硅氧烷、TiB 2陶瓷粉末和玻璃料制备,三者质量比SAR-9:TiB2:GP为100:50:10。

2.2粘结接头的制备

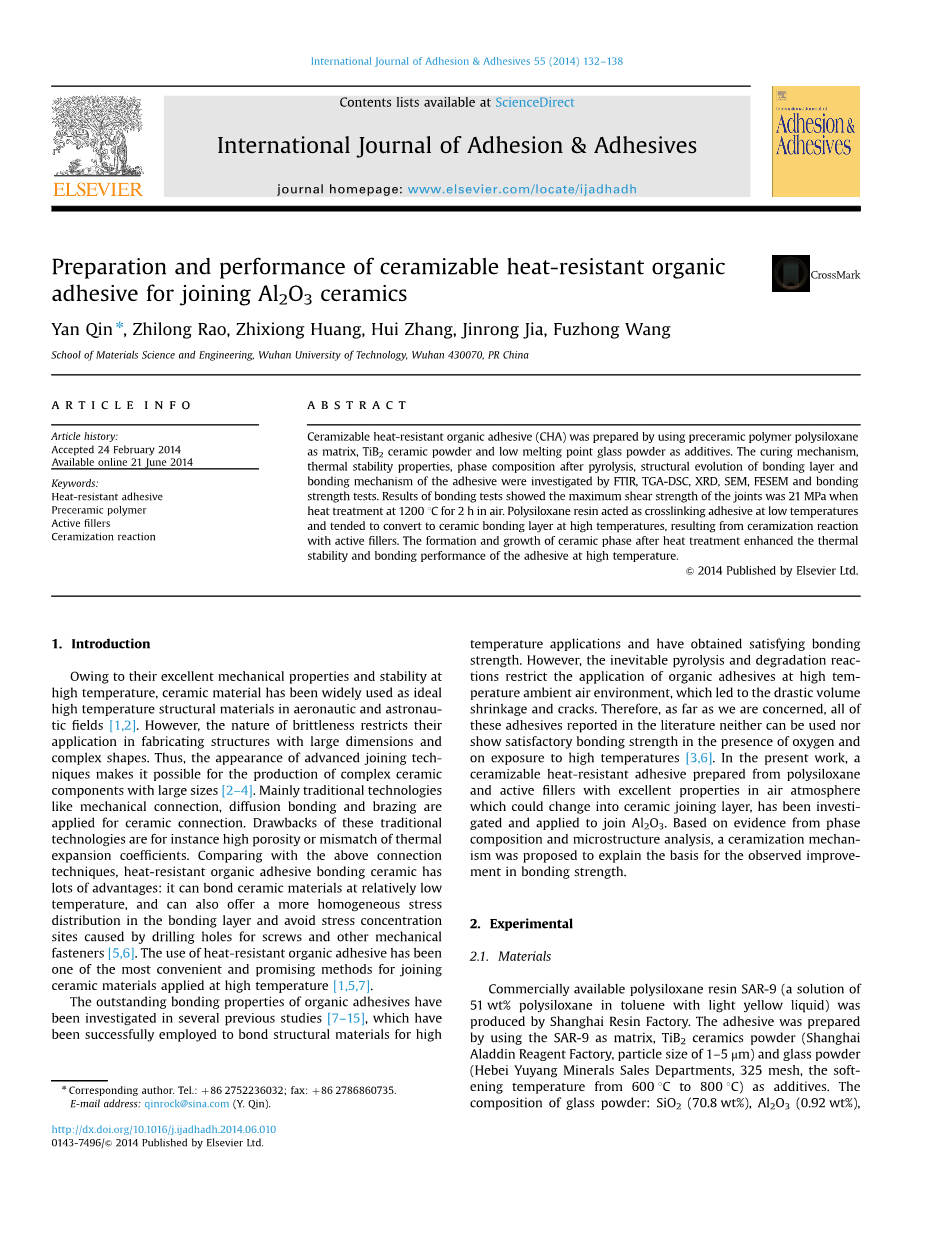

将TiB2和玻璃粉分别加入聚硅氧烷中机械搅拌1小时,混合物在超声波下处理30分钟,得到均匀的胶粘剂。将Al 2O3陶瓷制成尺寸为40times;20times;5mm3和20times;20times;5mm3的片材。为了使Al2O3陶瓷表面平均粗糙度小于1.6mu;m以达到更好的粘结性,使用80#刚玉砂纸打磨其表面,然后通过超声处理在乙醇中清洗0.5小时。干燥后,将粘合剂均匀的涂敷在Al2O3陶瓷表面。为了获得令人满意的粘结性能,预先施加0.1MPa的压力,这可以控制胶层厚度并保持接触压力,然后将粘合试样在200℃下在烘箱中固化4小时。如图1(a)所示粘合样品,使用马弗炉在空气中400-1200℃温度范围下,进行固化样品的热处理。每个粘合的样品在给定温度下热处理2小时。

2.3测试和表征

通过FTIR(Nicolet Nexus)表征有机硅树脂和热解产物的交联行为,TGA和DSC通过同步热分析(NETZSCH STA449c / 3 / G)以10℃/min的加热速率,空气流速为15ml/min进行。通过使用具有CuKalpha;辐射和镍过滤器的D8 Advance X射线衍射仪获得热处理后粘合剂的X射线衍射谱。通过扫描电子显微镜(JSM-5610LV)和场发射扫描电子显微镜(Zeiss Ultra-plus)观察接头的微观结构形态图像。如图1(b)所示,在室温下通过万能力学试验机(INSTRON-1341)以1mm / min的载荷率测量接头的压缩剪切强度。 五个样本在相同条件下进行测试, 计算每种情况下剪切强度的平均值和标准偏差值。压缩剪切强度用以下公式计算。

tau;=P/BL (1)

其中,P是最大载荷(N),B和L分别是连接层的宽度和长度(mm),从而得到tau;(Mpa)。

图一 (a)粘结样品 (b)粘结强度测试设备

3结果与讨论

3.1胶黏剂的FTIR分析

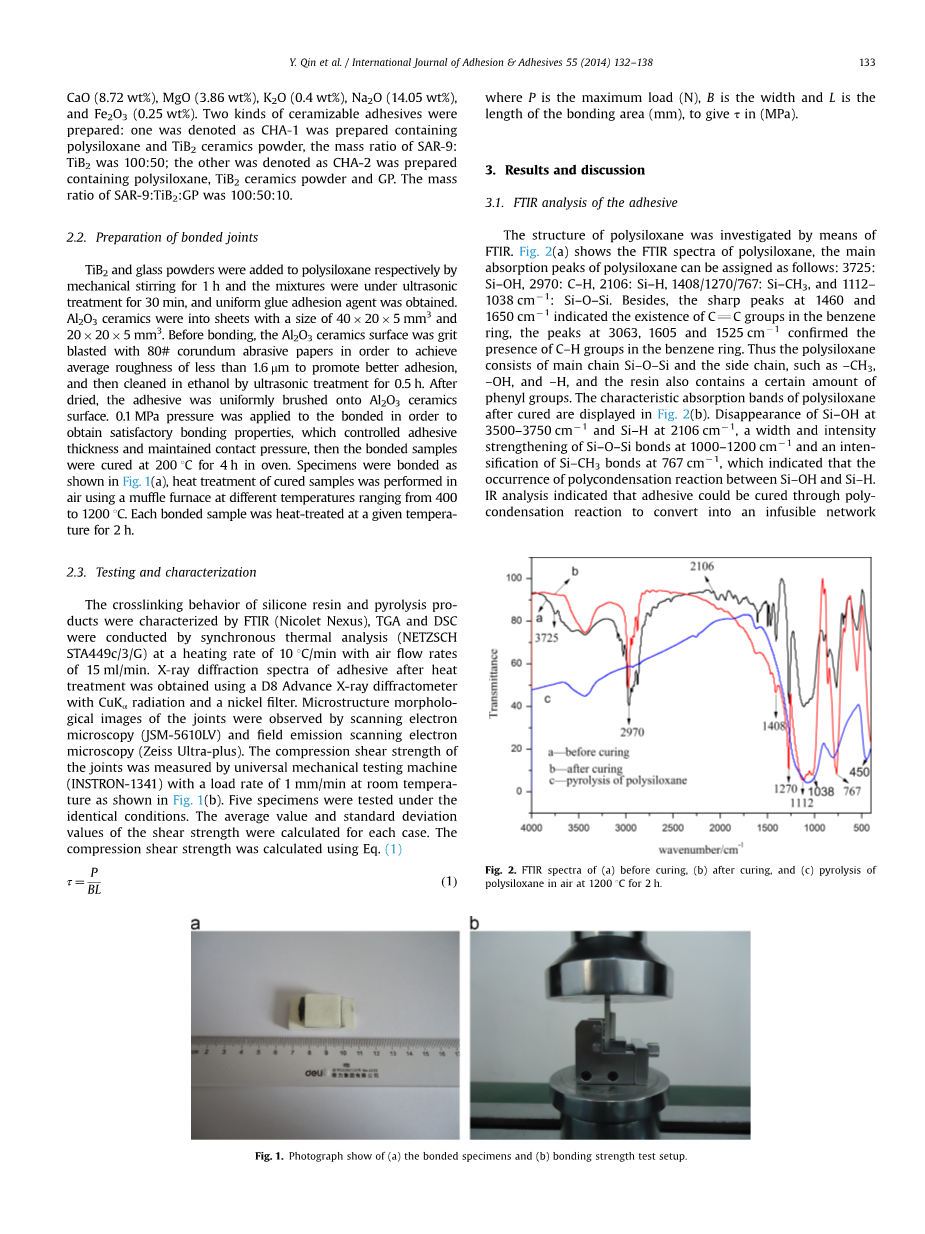

本文用FTIR研究了聚硅氧烷的结构。图2(a)显示了聚硅氧烷的FTIR光谱,聚硅氧烷的主要吸收峰可以归结如下:3725: Si–OH,2970: C-H,2106: Si-H,1408/1270/767: Si-CH3,and 1112-1038 cm-1:Si-O-Si。除此之外,在1460cm-1和1650cm-1处的尖峰表明苯环上存在C=C基团,在3063cm-1,1605cm-1和1525cm-1处的吸收峰证实苯环中存在C-H基团。因此,聚硅氧烷由主链Si-O-Si和侧链如-CH 3,-OH和-H组成,并且该树脂还含有一定量的苯基。图2(b)显示了固化后聚硅氧烷的特征吸收带。在3500-3750cm -1处的Si-OH和在2106cm -1处的Si-H消失,在1000-1200cm -1处的Si-O-Si键的宽度和强度增强,Si-CH 3键的强化则在767cm-1处,这表明Si-OH和Si-H之间发生了缩聚反应。IR分析表明通过缩聚反应胶黏剂可以固化,从而转变成为高温下不熔融的网络结构,这有利于提高陶瓷的热学性能和成品率。

图二 FTIR光谱

(a)固化之前

(b)固化之后

(c)聚硅氧烷在1200℃热处理2小时高温分解

图三 TGA曲线

- TG点

- DSC点

表1 活性填料含量对有机胶黏剂热稳定性的影响

|

样品 |

开始降解温度℃ |

最大降解温度℃ |

残余率% |

|

SAR-9 |

200 |

245 |

70 |

|

CHA-1 |

300 |

460 |

105 |

|

CHA-2 |

480 |

500 |

127 |

3.2有机胶黏剂的热稳定性分析

图3给出了聚硅氧烷和粘合剂在空气中的TGA曲线,起始热分解温度和残留率列于表1,表明粘合剂的热稳定性。

从图3(a)可以看出,SAR-9在空气中的重量损失分三步进行。在300℃以下时,一些溶剂和挥发性分子逃逸。在300-800℃范围内,由于脱氢而观察到显着的质量变化以及产生大量气态挥发物的分解反应,包括CO、H2O、小分子烃等。 在这个过程中,气体挥发物起到了陶瓷化反应的主要作用,这是形成Al2O3陶瓷基体和水泥之间紧密结合的关键步骤。在800-1200C范围内,失重曲线变得相对平坦。在这个过程中观察到的变化归因于Si-O、Si-C键的断裂和再分配反应,这完成了有机-无机陶瓷转化的过程。图4显示了聚硅氧烷各种温度下在空气中的热解产物的X射线衍射图。在2theta;=15°-30°出现的较大峰是典型的非晶衍射峰,表明在热解产物中存在非晶相。从图2(c)所示的FTIR分析(1078cm -1 ,800cm -1 ,450cm -1处与Si-O键的特征吸收峰相一致),鉴定了聚硅氧烷热解形成的陶瓷残余物是无定形二氧化硅相。

胶粘剂的热稳定性和瓷化率是决定粘结性能的关键因素。如图3所示,低于600℃时,填充有活性填料的粘合剂表现出约10%的最大重量损失。然后随着温度升高,由于无机填料与由聚硅氧烷衍生的热解产物之间的陶瓷化反应,其显示出显著的重量增加。掺入TiB 2陶瓷粉末导致粘合剂的起始降解温度提高约80℃,当使用玻璃粉末(GP)作为第二填充物时,玻璃粉末在硅氧烷基质降解的同时开始熔融,防止其挥发性产物逸出,起始降解温度显着增加180℃。活性填料的添加大大提高了瓷化率,热解后最终瓷化率从70%分别提高到105%和127%,有利于改善粘合剂的整体结构,提升其高温下的结合强度。

图四 聚硅氧烷在不同温度下热处理2小时的X射线衍射光谱

表二 不同温度下处理的Al2O3陶瓷接头的剪切强度

|

胶黏剂 |

不同温度下热处理样品的强度 Mpa |

|||||

|

200℃ |

400℃ |

600℃ |

800℃ |

1000℃ |

1200℃ |

|

|

SAR-9 |

4.2plusmn;1.0 |

1.2plusmn;0.5 |

0.1plusmn;0.03 |

- |

- |

- |

|

CHA-1 |

5.2plusmn;1.5 |

0.3plusmn;0.1 |

1.0plusmn;0.1 |

5.8plusmn;1.0 |

12.0plusmn;3.7 |

7.6plusmn;1.7 |

|

CHA-2 |

3.6plusmn;0.9 |

0.6plusmn;0.2 |

2.6plusmn;0.2 |

9.4plusmn;0.8 |

12.5plusmn;1.0 |

21.0plusmn;5.8 |

3.3热处理后胶黏剂的剪切强度

表2描述了热处理后Al2O3接头的剪切强度。固化后,SR粘合剂的剪切强度为4.2MPa,而CHA-1和CHA-2胶黏剂分别为5.4,3.6MPa。在图5和6(a)中可以观察到,粘合层致密、均匀并且没有可见的孔和裂缝。经过400-600℃热处理后,胶粘剂有机组分的脱氢分解作用使剪切强度迅速下降。 如图5和6(b)(c)所示,粘结层出现了一些裂缝和孔隙,这可能是由于分解和释放挥发性化合物造成的。当温度升至800℃或甚至更高时,由于典型的热解效应,聚硅氧烷转化的二氧化硅残余物是脆性粉末状。相反,CHA-1和CHA-2的剪切强度随着温度升高而增加,这表明活性填料引发了与热解产物的陶瓷化反应。应该注意的是,在600℃和800℃温度下处理后CHA-1胶黏剂的剪切强度分别为1.0,5.8MPa,而CHA-2胶黏剂则分别是2.6,9.4MPa。这一趋势表明,陶瓷化反应的起始温度在600℃以上,近800℃时完全改性。表2中获得的数据与TGA结果非常吻合。

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料