英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

Trans. Nonferrous Met. Soc. China 23(2013) 98minus;107

压电纤维复合材料的开发、建模与应用

林秀娟,周克超,张晓勇,窦章

中南大学粉末冶金国家重点实验室,长沙410083

2012年10月9日接收;2012年11月10日

摘要:压电材料具有驱动和传感功能,已广泛应用于各种智能器件和结构中。活性纤维复合材料和粗纤维复合材料是近年来发展起来的新型压电复合材料,由于其独特的结构,使其性能优于压电单晶。通过分析和数值方法对复合材料的结构参数和组成材料的性能进行表征,对复合材料的性能进行预测是目前研究的热点。压电纤维复合材料在振动和噪声控制、健康监测、结构变形和能量获取等方面有着广泛的应用,在这些领域中,复合材料发挥着关键作用,证明了进一步发展的必要性。

关键词:压电;活性纤维复合材料;粗纤维复合材料;建模;智能应用程序

1介绍

在过去的几十年中,智能材料和结构的发展是一个迅速崛起的领域。智能材料种类繁多,如形状记忆合金[1,2]、电致伸缩材料[3]、磁致伸缩材料[4,5]、压电材料[6,7]等。这些材料都可以将一种输入字段转换为另一种输出形式。在这些智能材料中,压电材料最受关注。压电单晶是一种典型的压电材料,广泛应用于许多驱动和传感领域。电场可以通过表面电极施加,通常通过薄片厚度施加,高刚度和高带宽提供了压电陶瓷高的驱动能力。然而,在实际应用中,存在着限制压电单晶应用的缺点。压电陶瓷由于其固有的脆性,在搬运和粘接过程中极易发生意外断裂,由于其刚性力学性能,很难与曲面相符合。因此,使用单片压电陶瓷来控制具有弯曲或不规则形状表面的薄膜和物体,以及获得改变形状应用所需的大偏转是不切实际的。附加质量是限制其在柔性或轻量级结构中的应用的另一个因素。相反,压电聚合物具有柔韧性和抗破坏性,然而,驱动能力差限制了其应用。

这些限制促使研究人员开发新型的压电材料,以获得更广泛的应用。为了克服压电陶瓷的上述限制,研究者们研制了一种新型的压电陶瓷纤维复合材料。在这些压电复合材料中,活性纤维复合材料(AFC)和粗纤维复合材料(MFC)尤其具有吸引力。本文从AFC/MFC的独特结构、性能预测以及应用的最新进展等方面综述了压电纤维复合材料的研本文从AFC/MFC的独特结构、性能预测以及应用的最新进展等方面综述了压电纤维复合材料的研究进展。

究进展。

2压电材料的发展

2.1压电材料

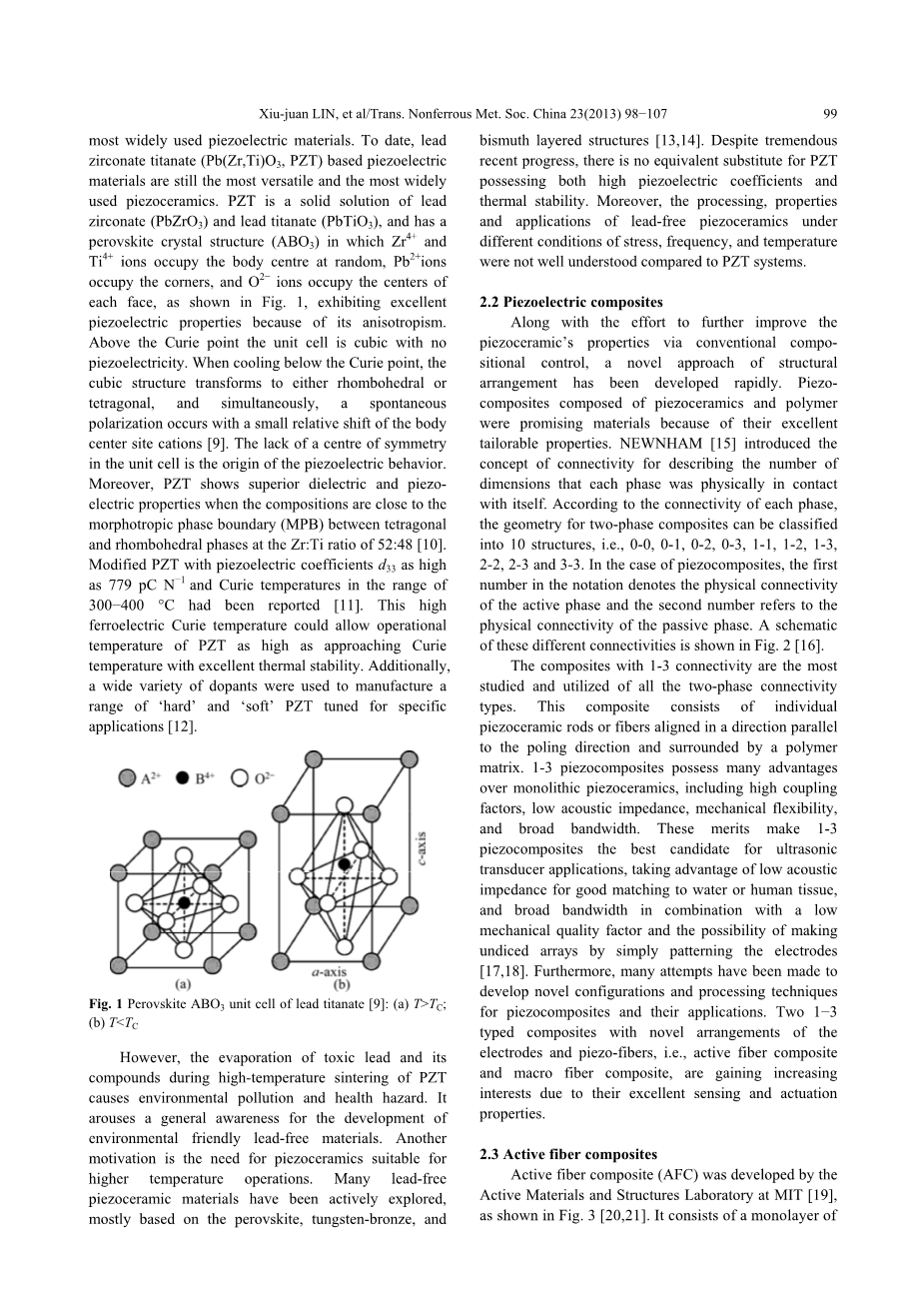

自1880年皮埃尔·居里和雅克·居里发现压电效应以来,压电材料已发展成陶瓷、聚合物和复合材料等多种形式。压电陶瓷是应用最广泛的压电材料。迄今为止,锆钛酸(Pb(Zr,Ti)O3, PZT)基压电材料仍然是用途最广泛的压电陶瓷材料。PZT是锆酸铅(PbZrO3)和钛酸铅(PbTiO3)的固溶体,具有钙钛矿晶体结构(ABO3),其中Zr4 和Ti4 离子随机占据体心,Pb2 离子占据角点,O2-离子占据每个面的中心,如图1所示,由于其具有各向异性,所以显示出优异的压电性能。居里点以上的单元是立方的,没有压电效应。当冷却到居里点以下时,立方结构变为菱形或四边形,同时发生自发极化,体中心位置阳离子[9]的相对位移较小。单元单元中不存在对称中心是压电行为的根源。此外,在Zr:Ti比为52:48[10]的情况下,当组成接近四方相和菱形相之间的形态变相边界(MPB)时,PZT表现出优异的介电和压电性能。压电系数d33高达779 pC Nminus;1和居里温度在300minus;400°C的改性PZT已经被发现[11]。这种高铁电居里温度可以使PZT的工作温度达到接近居里温度的水平,具有优异的热稳定性。此外,大量的掺杂剂被用来制造一系列的“硬”和“软”PZT,并针对特定应用进行了调整[12]。

图1钛酸铅[9]钙钛矿ABO3单位细胞:(a) Tgt;TC;(b)T lt; TC

但PZT高温烧结过程中有毒铅及其化合物的蒸发会造成环境污染和健康危害。它唤起了人们对开发环保无铅材料的普遍意识。另一个动机是需要适合高温操作的压电陶瓷。许多无铅压电陶瓷材料已被积极探索,主要基于钙钛矿、钨青铜和铋层状结构[13,14]。尽管近年来取得了巨大的进展,但是压电系数和热稳定性都很高的压电陶瓷没有替代品。此外,与PZT系统相比,无铅压电陶瓷在不同应力、频率和温度条件下的加工、性能和应用还不太确定。

2.2压电复合材料

随着传统结构控制对压电陶瓷性能的进一步改善,一种新的结构布置方法得到了迅速发展。由压电陶瓷和聚合物组成的压电复合材料因其优良的可选性能而成为一种有前途的材料。NEWNHAM[15]引入了连通性的概念,用于描述每个相位在物理上与其自身接触的维数。根据各相的连通性,两相复合材料的连接方式可分为10种结构,即0-0,0-1,0-2,0-3,1–1,1–2,1–3,2-2,2-3和3-3。在压电复合材料中,符号中的第一个数字表示主动相位的物理连接性,第二个数字表示被动相位的物理连接性。这些不同连接的示意图如图2[16]所示。

在所有两相连接类型中,连通性为1-3的复合材料是研究最多、利用最多的。该复合材料由单个压电陶瓷棒或纤维组成,排列方向与极化方向平行,并被聚合物基体包围。1-3压电复合材料与压电单晶相比具有耦合系数高、声阻抗低、机械柔性好、带宽宽等优点。这些优点使得1-3压电复合材料成为超声换能器应用的最佳候选材料,利用低声阻抗与水或人体组织良好匹配的优势,以及宽频带和低机械质量因子的结合,以及通过简单地对电极进行图形化来达到制作无切块阵列的可能性[17,18]。此外,许多人尝试为压电复合材料及其应用开发新的结构和加工技术。两个1minus;3类型的复合材料电极和piezo-fibers小说安排,即。其中,活性纤维复合材料和粗纤维复合材料以其优异的传感性能和致动性能越来越受到人们的关注。

2.3活性纤维复合材料

活性纤维复合材料(Active fiber composite, AFC)由MIT[19]活性材料与结构实验室开发,如图3所示[20,21]。它由单层的连续的、对齐的、单向的压电陶瓷纤维嵌

图2压电陶瓷-聚合物复合材料中各组分相的连通性

入在聚合物基体中,提供平面内的驱动。压电陶瓷纤维仍然保持了大块陶瓷的大部分驱动能力,由于缺陷体积分数[22]的降低,其强度高于整体陶瓷。嵌在聚合物基体中的压电陶瓷纤维比单晶片更薄,因此弯曲时的硬度更低。

图3活性纤维复合材料[21]的结构示意图(a)[20]和截面(b)

尽管强度较高,但由于其脆性,压电陶瓷纤维往往在相对较低的机械应变下开裂[23]。聚合物基体为纤维间的载荷分担提供了一条有效的路径,当纤维发生损伤时,聚合物基体可以将断裂纤维周围的应力传递给纤维,防止纤维裂纹向邻近纤维传播。所有这些都可以使AFC比单个纤维承受更高的机械应变,并在高机械应变下防止宏观损伤。因此,AFC具有更好的可靠性和结构性能,特别是考虑到传统压电陶瓷晶片在极低应变下产生的裂纹所造成的宏观和灾难性损伤。此外,聚合物基体提供了AFC的灵活性,使其更容易融入或结合到弯曲结构中。

嵌在基体中的压电陶瓷纤维夹在两层聚酰亚胺薄膜之间,聚酰亚胺薄膜的内表面印有导电电极图案。叉指电极(IDE)的应用利用的是沿压电陶瓷纤维长度的d33压电效应,而不是大多数压电单晶[19]中使用的传统的d31压电效应。这使得各向异性驱动,导致AFC的驱动性能优于现有的商用压电驱动器。这些独特的结构特点和压电性能使AFC成为各种智能应用领域的一个有趣的组件,如振动控制、变形、结构健康监测等。

然而,也有许多因素容易影响AFC的性能。压电陶瓷纤维在装配过程中难以处理是AFC技术的一个主要缺点。AFC的制造通常采用直径为100-250mu;m的圆形压电纤维。将细纤维排列成压电单层通常是手工进行的,这往往会导致纤维断裂和排列不良。在纤维排列中,手工高精度装配工艺不可避免地会导致工序复杂,制造成本增加。此外,即使在真空处理后,将聚合物应用于纤维时也很难完全去除气泡,这大大增加了发生电气故障的可能性[24]。此外,AFC结构本身也存在影响性能的缺点。首先,驱动电场的产生需要很高的工作电压,而驱动电场主要由IDE的间距决定,这使得AFC在许多实际应用中受到限制。其次,圆截面纤维与IDE接触面积小是另外一个主要缺点,导致低介电常数的存在。电极指与光纤之间的基体不仅使驱动电压更高,而且会积聚大部分驱动电场,导致电场向压电纤维的传输减弱且效率低下[25]。这些因素都会降低了AFC的工作效率。

2.4粗纤维复合材料

粗纤维复合材料(Macro fiber composite, MFC)是由NASA Langley研究中心[26]研发的。MFC的主要成分与AFC相同,即压电陶瓷纤维、IDE和聚合物基体。因此,MFC保留了AFC大多数的优点,即应变能密度高、定向驱动、顺应性好、耐久性好。而MFC采用矩形截面单向压电陶瓷纤维代替圆形截面纤维嵌入热固聚合物基体。MFC的主成分及其结构布置如图4所示。

采用切割法对压电陶瓷片进行机加工,制备了MFC中的压电纤维片[22]。与单根纤维相比,板材易于处理,可使压电陶瓷纤维在装配过程中精确对准。精确分组生产和处理压电陶瓷纤维,降低了MFC器件的生产成本。这种制造技术也很精确、可重复和容易自动化。矩形纤维的平面允许最大限度地与叉指电极直接接触,从而保证了最有效地将电场传递到纤维中。此外,MFC的纤维体积分数可以达到0.824[27],而AFC由于纤维几何形状的限制的使得其最大纤维体积分数小于

0.785。较大的纤维体积分数提高了MFC的性能,提高了其刚度和强度。因此,MFC的驱动性能几乎是AFC的1.5倍。实验结果表明,经过9000多万次电循环后,MFC的致动性能也优于许多市面上已有的带或不带IDE[26]的压电陶瓷致动器。

图4大纤维复合材料[26]的结构示意图(a)和典型截面(b)

3 AFC/MFC性能建模

3.1 AFC/MFC的线性表征

图5为由有限元建模得到的IDE电极结构的AFC/MFC中沿压电陶瓷纤维的电场分布,其中的实线代表电场[28]的强度和方向。在相邻的两个电极指间,电场线沿光纤方向均匀且垂直于电极下方的IDE平面。此外,电场线集中在电极附近,分散在其他区域,导致电场分布不均匀。电场分布影响AFC/MFC的性能,AFC/MFC由电极设计的几何参数控制,如电极指宽、电极指间距和纤维厚度。

图5集成电路AFC/MFC垂直截面,定性描述电场线分布

采用解析法和数值法对AFC/MFC的性能进行了预测,研究了结构参数对AFC/MFC驱动行为的影响。ROSSETTI et al[29]和WARKENTIN #39;s[30]报道,电极指间距与纤维直径之比越小,在较低电压下的驱动效果越好,但由于电极区域附近的电场曲率过大,因此效率较低。相反,电极指间距与光纤直径的比值越大,驱动效率越高,但在相同的电场水平下,需要更高的驱动电压才能实现驱动。

Beckert和Kreher[31]研究了各种几何参数和材料参数对变形性能的影响以及由于磁场集中而导致的失效危险。结果表明,减小电极指宽和增大电极指间距均能提高驱动性能。此外,研究了不同电极宽度下电极指间的电场分布,并考虑了不同厚度和介电常数下电极与纤维间的夹层对变形的预测。该结果为正确近似给定外加电压下压电复合材料的平均电场提供了有价值的见解。

BOWEN等人利用有限元方法研究了压电单晶基底上电极指间的非均匀电场分布和应变分布。结果表明,当电极间距与基体厚度比大于4时,可以达到理论最大应变的80%。当电极宽度等于基体厚度的一半时,可以得到最佳应变,基体厚度的减小可以增加应变输出。

优化设计应提供一种折衷方案,将高效变形与运行过程中局部电场集中造成的持续破坏危险结合起来。PARADIES等[32,33]研究了AFC单元单元内的应力分布,即代表性体积单元(RVE),如图6(a)所示。本文并没有假设压电纤维具有均匀的偏振特性,而是考虑了不同偏振状态下纤维的不同特性。采用特殊编码的有限元程序得到的第一主应力分布如图6(b)所示,该RVE单元右侧分布较高的应力。数值结果表明,应力集中在指尖电极。一个破碎的AFC标本如图6(c)所示。

图6 AFC (a) RVE、RVE (b)第一主应力分布及破碎位置(c)[33]的AFC切片

图6(c),暗水平区域为IDE手指底部

全文共19321字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2033]

您可能感兴趣的文章

- 层沉积催化剂的方法制备催化剂涂层膜与其性能研究外文翻译资料

- 拥有高比功率密度的柔性轻质燃料电池研究外文翻译资料

- 用于超级电容器的纳米结构碳金属氧化物复合电极综述外文翻译资料

- 多功能高温高性能锂硫电池隔膜的设计外文翻译资料

- 通过使用成对溶剂的简单溶胀策略,生成具有原位聚乙 二醇化表面的纳米多孔聚矾外文翻译资料

- 孔径可调的自组装等孔嵌段共聚物膜外文翻译资料

- 实现多晶相分离材料Sn1-xPbxSe的高热电优值外文翻译资料

- 显微结构对TiB2/Al2O3陶瓷动态断裂抗力的影响外文翻译资料

- 受自然界启发设计的高性能的三通道式柔性Li-O2电池外文翻译资料

- Cu纳米粒子高度分散在n掺杂石墨烯上的Li-CO2电池的阴极稳定性鉴定外文翻译资料