英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

轻型汽车液压制动系统的快速设计

Pier Giuseppe Anselma, Shirish Padmakar Patil, Giovanni Belingardi

Department of Mechanical and Aerospace Engineering (DIMEAS)

Politecnico di Torino

Turin, Italy

e-mail: pganselma@gmail.com

摘要:由于对系统性能造成冲突的安全限制,制动系统的设计被认为是相当具有挑战性的。因为要将几个组件集成到系统中,所以专注于单个元件的设计不会保证高效的系统性能。因此,在开发这种类型的系统时没有提供一般规则。本文旨在提出一种快速而直观的轻型车辆液压制动系统开发设计方法,介绍了制动系统的分析模型,其中包括每个系统组件的配方。随后,对轻型汽车刹车系统的两个最重要的安全认证标准(美国和欧盟立法)进行了分析。他们的要求集成在MicrosoftExcel工具中,以实现符合政府安全标准的快速制动系统设计。设计参数包括主缸尺寸,真空辅助助力器尺寸,制动管路压力,比例阀启动压力,制动活塞的数量和尺寸。

关键词:分析制动模型;制动系统设计;快速设计;安全标准;车辆制动力学

1.导言

机动车的安全操作需要不断调整其速度以适应不断变化的交通状况。制动器和轮胎以及转向系统是负责避免事故的车辆部件。在处理制动系统设计时,需要考虑不同部件的数量以及系统性能的限制。轻型车辆制动系统的两个最相关的安全认证标准是美国立法的《联邦机动车安全标准135号-轻型汽车刹车系统》[1]以及欧盟立法中的《欧洲经委会条例》13-H号[2]。当汽车公司为实际车辆设计制动系统时,需要考虑并满足其要求。

对制动系统的设计进行了几项研究:早在1970年,Puleo就研究了制动力分配装置[3],而1977年Limpert建立了数值和实验程序来评估制动力分配[4],[5]。Jung等人首先在2008年开发了一个车辆制动系统设计程序[6],而Lee等人介绍了一种预测2011年客车制动性能的半经验程序[7]。最近,Chung等人在2012年提出了液压制动系统设计和热颤振特性估计的系统过程[8]。

但是,以前没有进行过涉及符合政府标准的制动系统设计的研究。本文旨在为制动系统的快速设计提供一个易于使用的工具。设计方法在MS-EXCEL工具中实现,以呈现简单直观的用户界面。

本文组织如下:首先,提出了液压制动系统的分析模型,分别介绍了系统的各个组成部分及其对一般性能的影响;随后,阐述了安全标准所规定的性能要求,这为开发设计方法奠定了基础,本文对几种生产车辆的快速设计工具进行了实例研究;最后,介绍了该研究的结论。

2.制动系统的分析建模

2.1液压盘式制动系统建模

图1所示为液压盘式制动系统的示意图。系统的输入由驾驶员施加在制动踏板上的力表示,该力通过杠杆比率和真空辅助制动助力器放大。因此,这个增强的力被传递到推杆到主缸中,产生导致制动活塞按压卡钳/制动衬块抵靠转子的管路压力,从而通过摩擦产生制动转矩。最后,系统中集成了一个比例阀,用于调节前后轴之间的制动管路压力分配。以下段落说明了系统每个组件的分析模型。

2.1.1制动踏板、主缸和升压比

施加在制动踏板上的脚踏力限定了所产生的制动管路压力的值(1)。

(1)

Fp代表踏板力,lp和eta;p分别是踏板杠杆比和效率。分子的第一项代表传递给主缸活塞的踏板力的比率,而第二项Fboost是真空助力器的贡献。分母中的AMC表示主缸横截面积。通过机械连接产生的踏板杠杆比率将踏板行程与主缸行程相关联,并且可以用其计算(2)。

(2)

Xp是包装约束施加的最大踏板行程,stMC是主缸行程,clMC是主缸间隙。在真空辅助增压器中,提供给主缸活塞的辅助力是由主缸侧的真空压力与输入侧的大气压力之间的增压膜片两侧的压力差产生的,如(3)。

(3)

patm和pvacuum分别是大气和真空压力,而Aboost代表增压隔膜圆形区域。

2.1.2比例阀

由于在下一段中讨论的制动过程中的重量转移,需要降低后桥的刹车压力, 以提高减速水平。 这是通过比例阀实现的,其特征在于两个参数:启动压力(激活阀门),以及阀门启动时后制动管路压力与前制动管路压力之间的比率ratiop。

(4)

等式(4)根据比例阀是否启动来定义前轴和后轴之间的制动管路压力分布。

2.1.3制动活塞、卡钳和转子

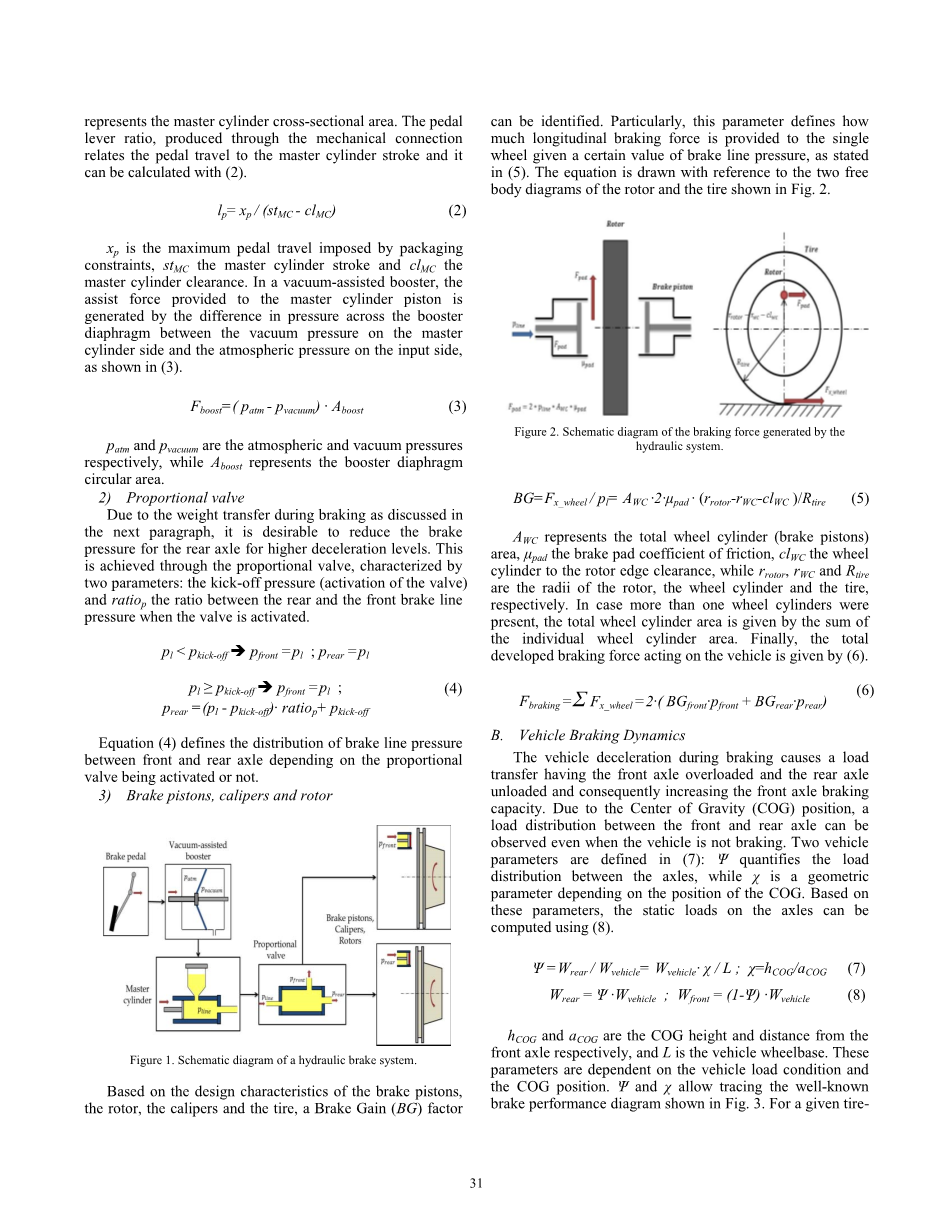

根据制动活塞、转子、卡钳和轮胎的设计特点,可以确定制动增益(BG)系数。 特别是,该参数定义了在给定制动管路压力的特定值的情况下向单个车轮提供多少纵向制动力,如(5)中所述。 该公式是参照图2所示的转子和轮胎的两个自由体图绘制的。

转子

轮胎

图二:液压系统产生的制动力示意图

图1:液压制动系统示意图

制动活塞

转子

制动活塞,卡钳,转子

比例阀

制动主缸

真空助力器

刹车踏板

(5)

AWC表示总轮缸(制动活塞)面积,mu;pad表示制动摩擦片的摩擦系数,clWC表示轮缸到转子边缘的间隙,rrotor,rWC和Rtire分别表示转子,轮缸和轮胎的半径。 在存在多于一个轮缸的情况下,轮缸总面积由各轮缸面积的总和给出。 最后,由(6)给出作用在车辆上的总制动力。

(6)

2.2车辆制动动力学

制动期间的车辆减速导致负荷转移,其中前轴过载并且后轴被卸载并因此增加前轴制动能力。由于重心(COG)的位置,即使车辆没有制动,也可以观察到前后轴之间的载荷分布。(7)中定义了两个车辆参数:Psi;量化轴之间的载荷分布,而chi;是几何参数,取决于COG的位置。根据这些参数,可以使用(8)计算轴上的静载荷。

(7)

(8)

hCOG和aCOG分别是前轴的COG高度和距离,L是车辆轴距。这些参数取决于车辆负载条件和COG位置。 Psi;和chi;允许追踪图3所示的众所周知的制动性能图。对于给定的轮胎 - 路面摩擦系数,绘制两条红线以定义附着极限。所有的前/后制动力包含在粘附限制内的组合可以使车辆减速而不用任何车轴锁定。如果系统的制动力组合通过上水平分支离开允许区域,则前轴将锁定。另一方面,如果跨越右侧的垂直极限,后轴将锁定。两条红线相交导致前轴和后轴同时锁定,并代表系统性能所针对的最佳制动力分配。对于给定的路面条件mu;,前后极限制动力的解析表达式可以在文献[5]中找到。

3. 安全标准规范

制动系统要求可以分类为车辆部件最严格的联邦标准。 在这项工作中,美国和欧盟的标准都进行了分析,他们的主要测试被考虑并报告在表1中。所有的测试必须在变速箱位置处于中性状态下运行。而且,每个测试必须考虑两种不同的负载情况: 表示制造商规定的车辆的最大运行重量的总车辆重量额定值(GVWR)和表示未加载车辆重量的轻载车辆重量(LLVW)加上180kg质量的重量(大约司机和一名乘客)。

第一项测试称为“车轮锁定顺序”,确保前轮的锁定同时发生,或者以比后轮锁定更低的减速速度发生。在紧急制动过程中, 因为安全原因,对哪一轴进行锁定是至关重要的。后桥锁定首先是禁止的, 因为后方粘着的损失可能会退化到车辆旋转不受控制。首先确保前轴锁定,使车辆保持直线方向。 而且,如果道路摩擦系数突然上升,驾驶员最终可以重新控制车辆。 在该测试中,踏板力以线性速率增加以引起第一轴的突然锁定。 参照图3,表示系统的制动力分布的线必须穿过允许的区域通过上水平分支,用于0.15和0.8之间的不同道路摩擦系数值。

测试2至6全部在测试表面上运行,其中道路摩擦系数的值等于0.9。 在每次测试中施加的踏板力是恒定的,并且必须在65和500N之间。在这些测试期间不允许任何车轮的锁定。

要求

减速度

液压回路故障

车轮锁定顺序

真空助力器辅助障碍

比例阀失效

高速有效性

冷效

停车距离

初始车速

表1:制动系统性能的安全标准要求

测试称号

即使在初始车速不同的情况下,测试2和3也在正常运行状态下与制动系统一起运行。 测试4旨在模拟可变制动比例系统的功能故障。 因此,在整个制动过程中,前后制动压力分布都是相同的。 测试5中考虑了液压回路的破裂或泄漏故障。该特定标准的存在限制了汽车制造商安装双回路系统,以便在发生回路故障时提供部分制动效果。 最后,测试6定义了一个标准,其中功能故障导致真空助力器辅助单元不起作用。

前轴附着极限

后轴附着极限

踏板力减小

踏板力增大

图3:制动系统性能图

比例阀启动压力

比例阀动作

后制动力(N)

前制动力(N)

要求减速

黏着极限

前轴附着极限

图4:安全标准试验的图形要求

目标范围

制动系统性能

后制动力(N)

前制动力(N)

每个测试的特点是车辆的初始速度和所需的停止距离。知道这两个参数,可以很容易地找到所需的最小减速度。参照图3所示的性能图,恒定减速线在45度角下运行。图4显示了突出显示测试要求的性能图。一方面,制动力分配必须包含在非锁定区域(红线)内。另一方面,它必须大于最小减速要求(绿线)。因此,与施加的踏板力相关的制动力线的尖端必须落在以黄色突出显示的区域内以符合测试要求。表I右侧的最后一栏说明了每个标准测试所获得的减速要求。试验3的要求取决于车辆的最高速度,可以通过表1给出的公式计算。

4.设计方法

在本节中,将介绍基于安全标准要求的制动系统设计程序。系统设计参数包括每个制动器(前、后)的制动活塞的数量和直径,管路压力,比例阀启动压力,主缸的直径和行程,真空增压膜片直径和踏板杠杆比率。图5说明了每个步骤对应于特定设计参数选择的设计方法。特别是,设计步骤以黑色显示,而验证步骤以红色显示。详情如下:

步骤1 - 第一步旨在确保制动活塞能够向车轮提供所需的纵向制动力。需要注意的是,如果路面摩擦系数增加,图4中的允许的制动器利用面积增大,并且随后可以施加更多的制动力而不会失去附着力。由于大多数安全标准测试是在滑撬90表面上进行的,因此最大制动能力至少为0.9g是非常重要的。因此本文考虑制动图(mu;= 0.9)来表示标准测试。所提供的总夹紧力应该允许制动系统达到最佳点Op,通过粘附限制线的交叉确定。参考图4,因此可以考虑线a的长度与线a和线b的长度之和之间的比来评估用于特定表面条件的系统的效率。 BFR_MAX和BRE_MAX定义图4中最佳点的坐标。因此,前后制动器所需的夹紧载荷的表达式为:

;

; (11)

在本文中,近

全文共8445字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13051],资料为PDF文档或Word文档,PDF文档可免费转换为Word