英语原文共 7 页

复合结构

关键词:层状结构、复合增强金属结构、分析建模、有限元分析、弹塑性性能

摘要:现今,纤维增强聚合物复合材料和铝合金由于具有结构高性能重量比的特点,成为应用于各个行业的最主要的材料。它们广泛应用于航空航天、水下作业和高压应用。本文介绍了多层结构设计的卸荷过程中观察到的几种不典型的破坏模式。具有复合材料层(0/90)铺层顺序的GLARE层板受拉伸载荷作用,在外力释放时,会发生铝层的分层和屈曲。但是,铝层内部却观察不到这种效应。为了阐明这一行为,将经典叠片理论应用于铝层的弹塑性模型,并基于Hencky和Ilyushin提出的总变形理论,研究了金属弹塑性对混合结构力学性能的影响。研究发现,与加载阶段相比,卸载阶段的金属复合板首先受到金属层内部塑性流动的影响,可以产生更高的应力和更高的等效塑性应变。因此,多层结构的设计必须特别小心。所提出的计算方法需要快速、准确地分析和优化纤维金属层压板。

1引言

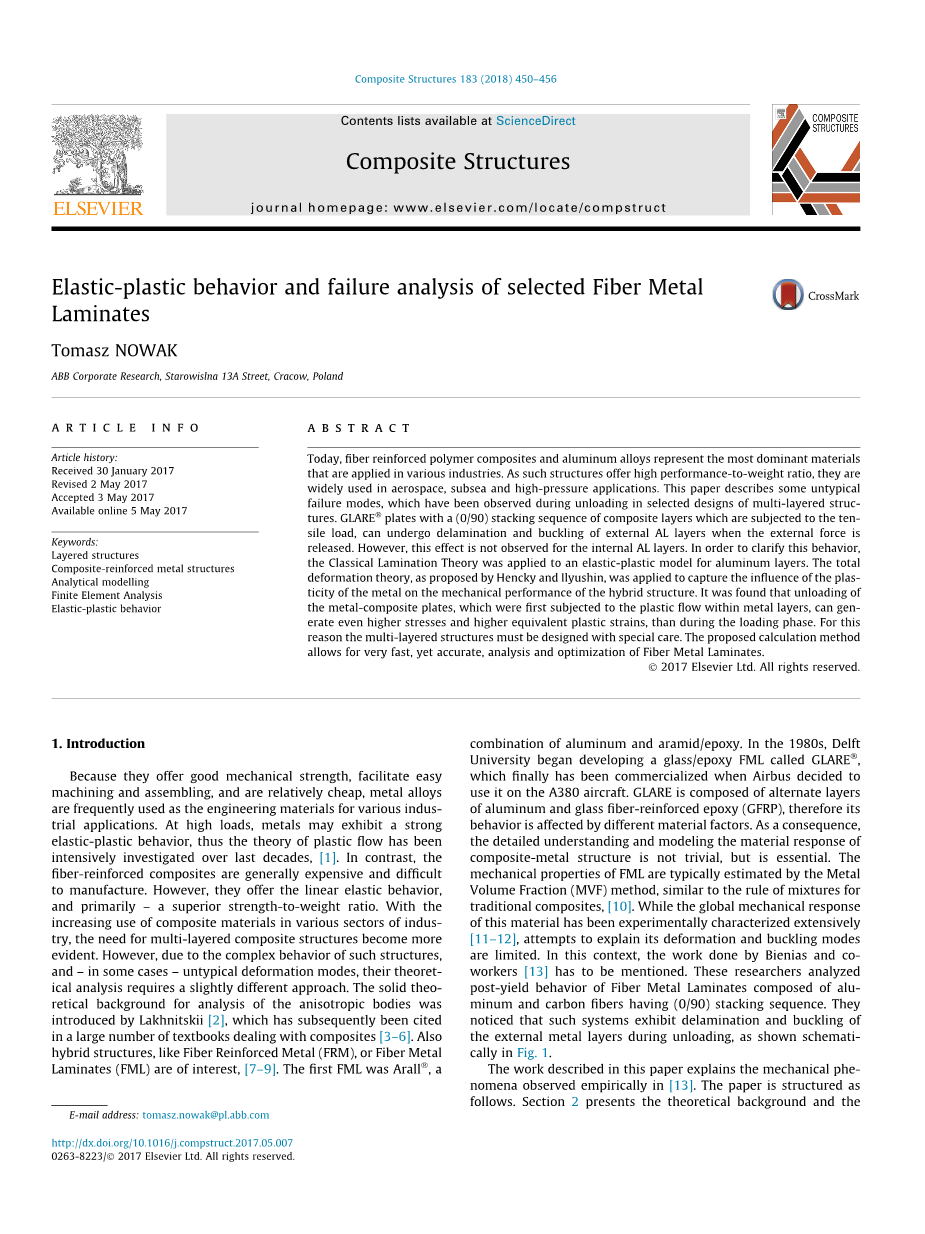

由于金属合金具有良好的机械强度,易于加工和装配,且价格相对低廉,因此常被用作各种工业应用的工程材料。在高载荷下,金属可能表现出很强的弹塑性性能。因此近几十年来,人们对塑性流动理论进行了深入的研究[1]。与之相比,纤维增强复合材料通常是昂贵和难以制造的,然而,它们能提供线性弹性性能,和首要的优越的强度重量比。随着复合材料越来越多的应用在工业各个领域,对多层复合材料结构的需求也越来越明显。然而,这种结构的复杂行为,以及在某些情况下的非典型变形模式,使得它们的理论分析需要稍微不同的方法。Lakhnitskii[2]介绍了各向异性体分析的坚实理论背景,这一点随后被大量有关复合材料的教科书[3-6]所引用。此外,混合结构如纤维增强金属(FRM)或纤维金属层压板(FML)也很受关注[7-9]。第一代FML是Arall,它是铝和芳纶/环氧树脂的混合物。20世纪80年代,代尔夫特大学开始开发一种叫做GLARE的玻璃/环氧树脂纤维金属层板,这种层板最终由空客公司决定在A380飞机上使用它,此时这种材料终于商业化了。GLARE层板由铝和玻璃纤维增强环氧树脂(GFRP)交替层组成,其性能会受到不同材料类型的影响。因此,深入理解复合金属结构材料响应和建模是非常必要的。FMLs的力学性能通常用金属体积分数法(MVF)估算,类似于传统复合材料的混合物规则[10]。虽然广泛的实验已表明[11–12]这种材料的整体机械响应,但对其变形和屈曲模式的解释是有限的。在这种情况下,比尼亚[13]和他的同事所做的实验必须提及。他们分析了具有(0/90)堆叠顺序的铝和碳纤维组成的纤维-金属层压板的后屈服现象。他们发现,这些系统在卸载过程中会呈现出外部金属层的分层和屈曲,如图1所示。

图1 单向拉伸卸载阶段FML结构外部铝层的脱层和屈曲。

本文所描述的内容解释了在[13]中实证观察到的机械现象。本文的结构如下。第二节介绍了理论背景和提出的分析计算方法,对材料模型和本构关系进行了深入的分析。第三节描述了数值例证。总结评论集中在最后一部分。

2理论研究

2.1计算模型

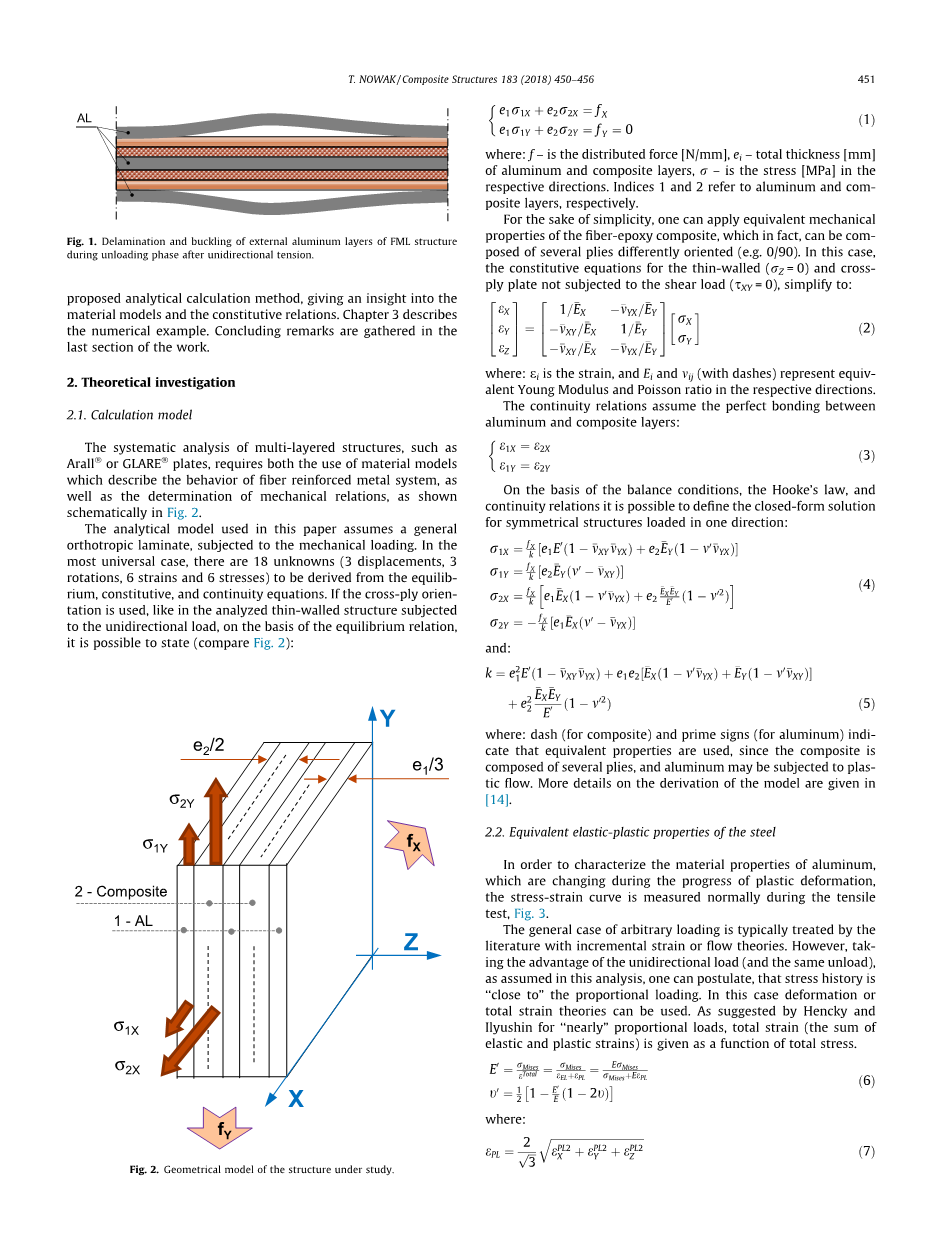

多层结构的系统分析,如Arall或GLARE的分析,既需要能描述纤维增强金属系统行为的材料模型,也需要确定力学关系,如图2所示。

本文所用的分析模型假定为承受机械载荷的普通正交各向异性层板。一般的情况下,要从平衡、本构和连续性方程中推导出来18个未知数(包括3个位移、3个旋转、6个应变和6个应力)。倘若在承受单向荷载的分析薄壁结构中使用交叉铺层方向,根据平衡关系,可以解释(比较图2):

图2 结构研究的几何模型

式中:f—为分布力[N/mm],—铝和复合层的总厚度[mm],—为各方向的应力[MPa]。指标1和2分别指铝和复合层。

为了简便,可以应用纤维-环氧复合材料的等效机械性能。实际上该复合材料可以由若干不同取向的层组成(例如0/90)。这种情况下,不受剪切载荷()作用的薄壁()和交叉板的本构方程可简化为:

(2)

式中:为应变,和代表各方向的等效弹性模量和泊松比。

连续性关系假设铝和复合层之间的完美结合为:

(3)

根据平衡条件、胡克定律和连续性关系,可以定义一个方向上对称结构解的闭合形式:

(4)

已知: (5)

其中:(用于复合材料)和(用于铝)表示使用了等效性能,因为复合材料由多个层组成,铝的性能可能受到塑性流动的影响。有关模型推导的更多详细信息,请参见〔14〕。

2.2.钢的等效弹塑性性能

为了阐明铝在塑性变形过程中的材料性能,在拉伸试验过程中,通常会测量铝的应力应变曲线,如图3所示

图3在拉伸试验期间测量的T3铝的弹塑性

许多文献一般用增量应变或流动理论来处理随机荷载。然而,正如在本文中假设的那样,利用单向荷载(以及相同的卸载)的优点,我们可以假设,应力历史“接近”比例荷载。在这种情况下,可以运用变形或总应变理论。根据Hencky和Ilyushin对“近似”比例荷载的建议,可以得出总应变(弹性应变和塑性应变之和)是总应力的函数。

(6)

已知:

(7)

(8)

式中:Ersquo;为弹性模量的割线值,Vrsquo;为相应的泊松比;E,V—弹性极限内的铝的性能(E=70gpa,V=0.32);—等效应力,等效塑性应变。实验现象初步表明,铝的性能在弹塑性状态下发生了变化,如图3所示。

变形理论的含义可以在应变的简单描述中看到。根据Hencky和Ilyushin的理论,在弹塑性状态下工作的金属总应变可描述为:

(9)

如果将弹塑性()替换为弹性极限()的金属特性,则可以用类似方式计算弹性应变分量:

(10)

显然,总应变是各个方向上的弹性应变和塑性应变之和。因此:

(11)

计算方法要求在应力-应变曲线(图3)中迭代选择一个试验点,根据(6)计算等效材料特性,推导应力和应变((4)、(9)–(11))。并验证产生的Mises应力(8)是否由所选测试点组成。有关计算过程的更多详细信息,请参见[14]。

2.3.卸载阶段

前一节中描述的算法也适用于加载阶段(试验构件的张力)。然而,当采用变形理论时,卸载阶段不能简单地通过将施加力的增量减小来建模。在这种情况下,计算过程应该稍作修改。首先,需要注意的是,外力释放的过程并不会卸载完全,导致产生最终的零应力。当释放拉伸载荷时,铝层将与已经膨胀的复合材料相互作用,金属中会产生压缩应力。然而,铝层却会在先前装载过程中硬化。因此,为了正确执行后续步骤,需要对初始应变-应力曲线进行修正。假设在各向同性硬化原理下,屈服面将保持相同的形状,但应随着应力的增加而膨胀。实际的 “真实应力-塑性应变”曲线(如图4所示)必须从原始屈服点垂直移动到加载时达到的点。换句话说,如果拉伸屈服应力由于硬化而增加,则压缩屈服应力的增长量也相同。

正如Hencky、Ilyushin理论所提出的在实践中的卸载过程,它被视为一个单独的步骤——压缩具有原始几何形状但材料硬化的无应力样品,最终状态可通过两个步骤产生的结果(总应力和应变)代数和来表现:(1)原始材料的拉伸和(2)已硬化材料的压缩。然而,需要注意的是,描述应力应变情况所需的Von Mises屈服面(图4)现在的形式为:

图4 T3铝经硬化后的弹塑性现象

(12)

(13)

式中:——各方向的实际应力;——在“卸载”步骤中计算的压缩应力,——在加载步骤结束时的拉伸应力(通常称为逆应力)。

3.数值示例

所分析的试验件由3层铝制成,由(0/90)层碳纤维(CF)复合材料隔开,如图5所示。对试样进行单向拉伸,最大应力fx=33.56KN。接下来,在卸载阶段释放力,单个纤维增强层的材料性能可以估计为:

。

它对应整个交叉层(0/90)复合材料结构的等效性能,如:

。

图5 FML试验件的几何模型

如第2章所述,使用分析模型进行数值计算,并将其分为两个阶段:加载(拉伸)和“卸载”(硬化材料的压缩)。在这两个步骤中,考虑了铝层的弹塑性状态,以及复合材料(CF0/CF90)的弹性性能。在加载阶段结束时,分析步骤预测了纵向应力:=2318 MPa(对于CF0),=162.7 MPa(对于CF90层)。虽然所有层都受到拉伸,但CF0和CF90层之间纵向应力的显著差异是由纤维方向自然驱动的。有趣的是,在加载阶段结束时,CF90层在Y方向上表现出明显的压缩(-274 MPa),而CF0层则表现出很小的可忽略的张力(26 MPa)。铝层的情况则要复杂得多。如图6所示,加载阶段结束时,CF90层的压缩反应产生的X方向的应力达到431MPa,加上Y方向的明显张力(163MPa),对应于380MPa的等效Mises应力。

在卸载阶段,所有应力都逐渐减小。然而加载过程中的塑性流动会导致材料硬化,使得X方向的应力弹性减少到负值,这一过程将弹性地持续到应力达到-365MPa的水平,直到Mises应力达到与加载(380MPa)相同的状态。从这一点开始,塑性变形进一步卸载,直到满足铝和复合层的力平衡条件。当铝在卸载过程结束时承受389MPa的压缩应力时,相应的反作用力主要由两层CF0来控制,由于总厚

图6 铝在装载卸载阶段的X方向应力与应变。顶部图片显示X方向的应力,而底部图片显示Mises应力。

度较低,因此受到628MPa的拉伸应力。值得注意的是,铝层在卸载结束时(不再存在外力时)比在加载阶段(分别为385和380MPa)承受更高的Mises应力。

考虑到应变情况,我们得出这样的结论:在加载结束时,1.72%的总轴向应变应由1.20%的实质性塑性应变和0.52%的较小弹性构件组成(图6)。与卸载阶段正相反,变形的主要部分是弹性造成的。在这一阶段,弹性应变降低了1.05%(达到-0.53%),而塑性应变仅降低了0.20%(达到1.00%)。最后,在卸载结束时,分析测试样品在X方向上表现出残余应变,为0.47%。它结合了塑料和弹性元件(1.00–0.53)。当然,由于所有层都是粘合的,相同的残余应变也适用于复合材料层,从而导致铝中的压缩力和复合材料中的拉伸力。

图7给出了更详细的铝中塑性应变变化的图。在加载结束时,X方向1.20%的塑性应变在Z方向平衡了0.92%,Y向为0.28%。卸载结束时,由于塑性流动在380和385MPa的Mises应力之间,X方向的塑性应变略有减小(对比图6)。由于在塑性状态下工作的材料体积必须保持不变,因此X向塑性应变的减小由其他两个方向的塑性应变的增加来补偿。最后,等效塑性应变(PEEQ)也会增长,因为它是根据(7)单独计算的加载和卸载等效塑性应变的代数和。

计算的主要结果见下表(表1)。

图7加载/卸载时的塑性应变分量(PE11、PE22、PE33)和等效塑性应变(PEEQ)

必须强调的是,在整个过程结束,即当外力完全释放时,试样承受的等效应力和等效塑性应变比加载期间高。实验观察到的现象来自铝中相当数量的等效塑性应变(1.47%),残余应力的复杂失配(铝中的压缩和复合材料中的张力),以及外层的不平衡力条件。如图1所示。

4.结果讨论

研究表明,受加载/卸载循环影响的金属复合结构可以表现出相当复杂的响应,如图8所示。

加载/卸载循环(图8)显示了应力-应变曲线中的几个特定点。点“A”代表材料弹性极限(Y0=337MPa,如图3所示)。达到这一阈值所需的分布力fx可以很容易地从方程(4)和(8)中计算出来。

(14)

已知:

如果应力来源于(4),则可由(10)计算相应应变。

“B”点说明了施加在试验构件上的最大力所导致的材料状态。如第2.2节所述,在这种情况下,应在计算中使用等效特性()的概念。由于铝材料经过硬化,相应的Mises应力在随后的阶段应被视为新的屈服应力()。因此,需要修改原始的应力应变曲线(图4)。下一个特定点(点“C”)表示负载(X)方向上的应力归零的状态。相应的压缩力可由(4)和(13)得出,如下:

(15)

式中:是点“B”处x方向的最大应力,k和kx是材料系数,如(14)中定义。方程式中出现的负号(减号)表示压缩。在x方向没有应力的情况下,等效Mises应力等于y方向的合成应力,可以是D。被认为是:

(16)

式中:和点“B”处各方向的最大应力,为材料系数,如(14)中定义。点“D”定义为弹性卸载的终点,根据(4)、(12)和(13)可从以下公式计算:

(17)

式中:k和ki是(14)中定义的材料系数,是加载步骤结束时的最大应力,是在“B”点达到的屈服应力。

图8受拉伸/释放循环影响的FML结构

金属层内加载方向的应力与应变方案。

表 2

分析法和有限元法计算的铝层应力[MPa]和应变[%]

|

Point lsquo;lsquo;B” Anal. |