英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

GEOSERVEX工业测量企业

技术报告

回转窑偏差测量结果及几何形状分析

Geo水泥

2016.08

回转窑测量技术报告

一.工作范围

1.在回转窑周围建立测量基地

2.测量回转窑轴线在水平面和垂直面上的变形

3.测量托轮的水平倾斜和倾角

4.测量窑体的相对滑动

5.测量托轮的工作角度

6.测量回转窑壳体径向和轴向的变形(壳体外廓)

7.测量托轮的机械磨损和半径

8.测量轮带和大齿圈的轴向跳动(摆动)

9.测量轮带和壳体的温度

10.测量托轮相对于窑体轴线的位置

11.常规机械检查:驱动装置、轴条件、润滑效率、进出料口密封(参考图像)

12.计算托轮轴线和窑体角度的变化

13.计算轮带下半部分的间隙

14.制备回转窑壳体以及变形的三维模型

15.测量壳体椭圆度

16.测量驱动系统

17.重新计算窑体机械参数

18.向客户提交全部的测量报告

二.回转窑测量工作

1.所有测量工作由 Geoservex公司热窑校准小组完成,时间:2016.08.23至2016.08.30

2.在所有测量和计算完成后,技术文件将会发送到公司相关部门,该方案已经经过各方讨论并同意。

3.系统规定:

3.1支撑点编号方向基于窑头至窑尾方向

3.2窑的左右以窑头至窑尾的方向为参考确定

3.3所有测量的起始点(人孔)为一号轮带和二号轮带之间的仓口(见图1)

协调系统、符号和术语

X 轴坐标

Y 水平座标

Z 垂直坐标

S 下轮带间隙

a 滚轮工作角

beta; 窑倾角

dy 水平轴校正

dz 垂直轴校正

ds 偏斜校正

舱口(人孔)所有测量的起点

图1 协调系统、符号和术语

三.回转窑测量结果

1.回转窑轴线

回转窑轴线在水平和垂直方向偏差较大(见下表)

表1 回转窑轴线偏差值(mm)

|

平面/支撑点 |

一号 |

二号 |

三号 |

四号 |

|

水平面 |

0.0 |

-14.0 |

-6.0 |

0.0 |

|

垂直面 |

0.0 |

8.0 |

4.0 |

0.0 |

在水平和垂直方向上如此大的偏差所需要的调整方案在(17-19)页显示,此调整方案在操作指导中提到的条件允许情况下才能执行,回转窑轴线偏差结果在(图3-4)显示。

所有轮带下半部分的间隙是正确的并可以接受,它们都在公差允许范围内或接近公差限制,进料口处的下轮带部分与支撑点间隙超出公差8mm(大多数回转窑生产商对轮带下半部分间隙在热工作情况下的允许范围为3-6mm),但应当考虑回转窑轴线在竖直方向上的位置与轮带下半部分间隙相关,受到温度突变的影响,回转窑轴线位置并不是稳定不变的,所以轮带下半部分间隙也不是固定的。此外,回转窑轴线垂直位置的每一次变化会导致支撑载荷的变化,并最终改变轴承的载荷。因此,强烈建议保持回转窑壳体圆周温度相同。回转窑窑壳圆周轮带下半部分的间隙值(见图4)。

回转窑窑体倾斜度为2.96%(见图2)。

测量数据

图2 测量数据

图3 水平平面轴向偏差

图4 垂直平面轴倾斜

2.托轮参数和挡轮

除了位于第一、第二支撑点的左边两个托轮,其余大多托轮的水平偏移值均在合理范围内,不需要任何调整。这两个托轮的水平面调整方案需要在托轮工作面修复后进行。所有托轮的倾斜度均在合理范围内,不需要任何调整。托轮工作角度有自己的设计要求(接近60°,见图1-3),根据大部分回转窑生产商的建议,支撑角范围为60°plusmn;1°30′。

所有的托轮都会产生机械磨损,导致其产生类似线轴并且有锥度的外形,除了第三支撑点的右托轮磨损最大值为1.0mm,外形近似为圆柱。第一支撑点的右托轮工作面的机械磨损严重需要更换。

托轮工作面不能被干石墨润滑。所有托轮需要清理油污和灰尘。挡轮(高低端)与回转窑轴线的位置偏差,挡轮的偏置(相对于回转窑轴线的位置)需要在OEM指导下进行确认,必要时做出调整。托轮和轮带在在线调窑状态下的直径。

图5 调整时间表

3.动力源

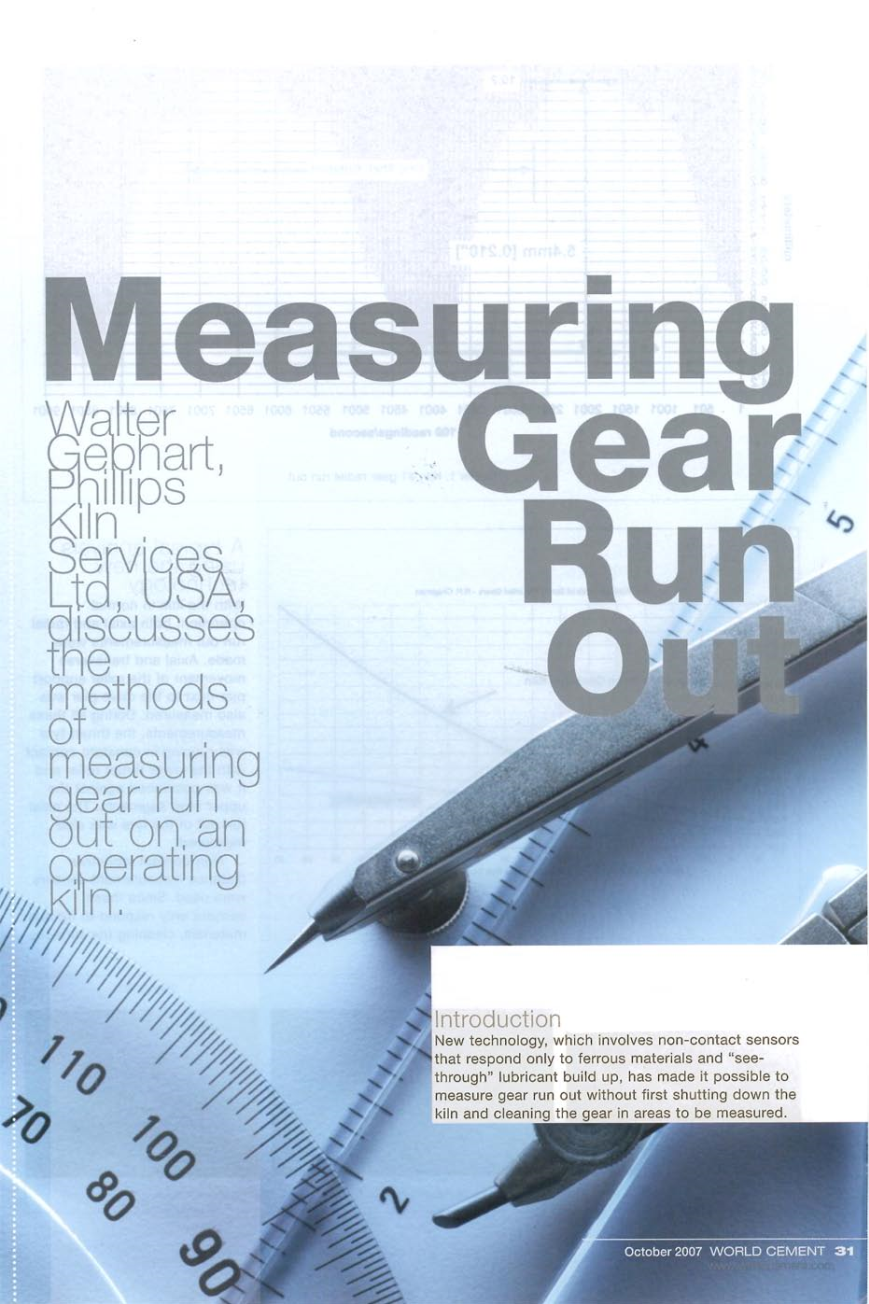

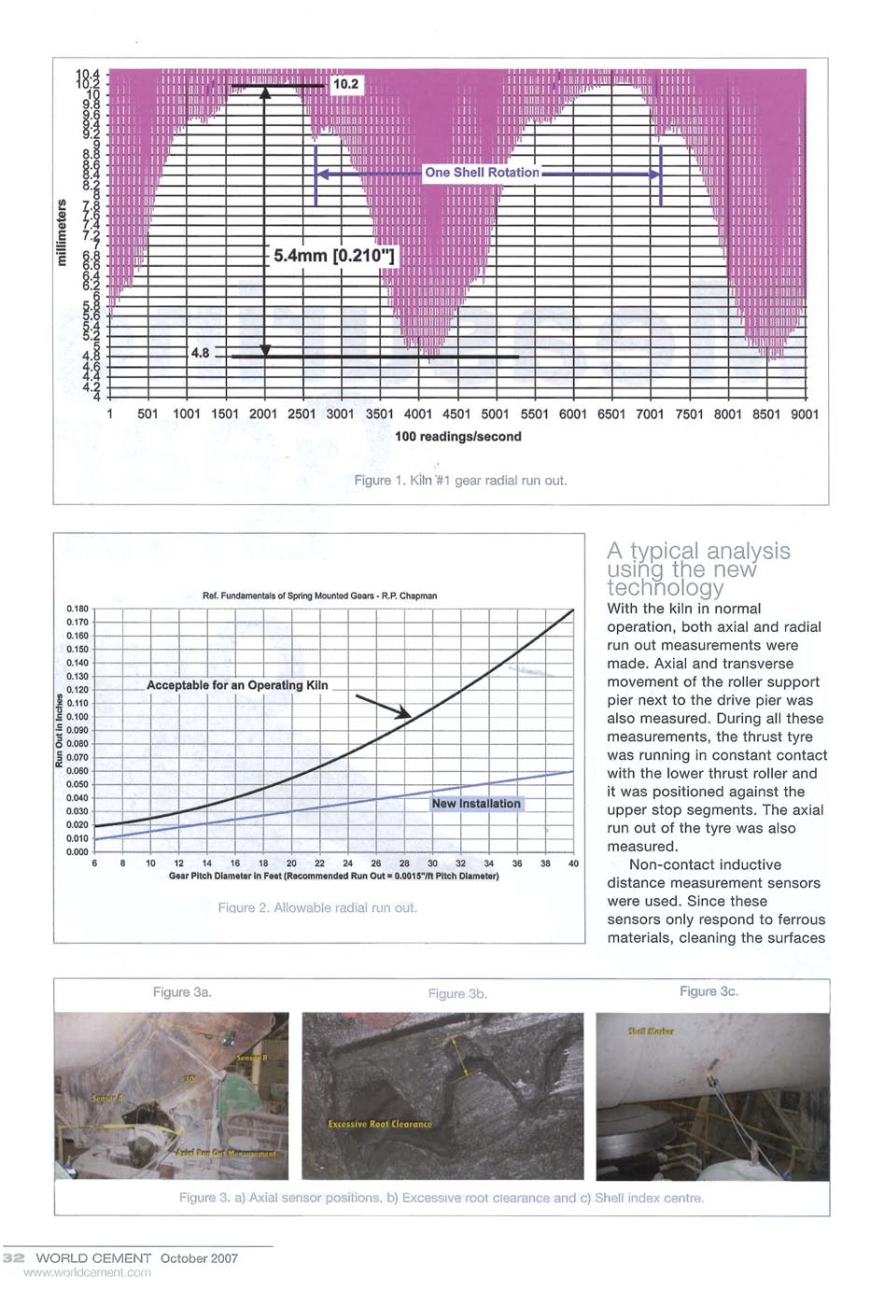

利用激光设备测量齿轮的径向跳动,大齿圈的偏心度为2mm,在合理范围内。

借助数码相机测量齿轮根隙,结果展示根隙并不规则,这使得大齿圈和小齿轮啮合工作时产生振动。大齿圈和小齿轮的轮齿状况较差,根隙过小使得节线偏置距值为5-7mm。因为大齿圈和小齿轮的轮齿磨损很大,已经失去原有外形,导致齿侧间隙较大。齿圈空程为plusmn;0.1mm,在合理范围内(空程允许范围为plusmn;2.0mm)。

以回转窑轴线为参照,测得小齿轮和齿轮箱位置正确的。偏差值很小,在可接受的范围内。

图6 轮带轴向跳动

4.回转窑壳体

壳体通过43个横截面进行测量,横截面位置。壳体外廓相关图标。总体来说,窑壳的形状很好。除横截面1-2、9-11、25-26处的壳体偏心度较大,为8-12mm,其余位置壳体偏心度非常小(不超过8mm),不会对回转窑工作造成影响。横截面10和横截面17处的变形量达到14mm和18mm(大部分生产商提供的壳体偏心度公差为12mm,壳体圆度公差为15mm)。

回转窑壳体通过热-机械组合检查扭曲变形。机械扭曲变形的测量可以通过托轮轴偏移的变化值得到,测量结果(见图7)。偏移变化值均为超过0.15mm,此偏移量在安全范围内。壳体上没有产生机械弯曲变形的迹象。

热扭曲变形的测量通过测量轮带圆周上的温度获得。通过这种方式测得的温差为75℃,远不至于产生热扭曲变形。

轮带和大齿圈的摆动往往是因为壳体变形造成的,根据前文所述壳体偏心度很小,所以除了第三轮带处摆幅打到plusmn;3.0mm,其余轮带和齿圈处的摆幅都很小(见图6),处于合理范围内(摆幅范围为plusmn;2.0mm)。

图7 滚轴挠度值变化

5.回转窑壳体椭圆度

窑体所有的椭圆度测量均在回转窑正常工作条件下进行。该规格(直径3600mm)回转窑的最大预期椭圆度为0.46%。经测量,全部测量点的椭圆度范围为0.10%-0.53%。总概况图显示如图8。所有测量在距离轮带中心约0.8m的位置进行,测量中需要记录轮带和壳体温度。在测量中轮带的移动很剧烈,为6-25mm/r。

图8 壳体椭圆度测量

图9 壳体椭圆度测量

6.窑基

第二支撑点的窑衬倾斜度小于2.95%,其余位置倾斜度均为合理值。

图10 支撑倾角

四、回转窑调整方案

经讨论,测量完成后,技术文件和调整方案将会提交到公司相关部门。由于准备工作的时间不够(清理调整螺栓、建造或搭建建筑物为回转窑壳体调整增加空间、准备托轮更换等),调整方案暂不执行。

五、外部视察

完成对旋转中回转窑的外部视察后,确定回转窑工作时在动力装置部分有振动,并且需要做出很大的调整。

1.托轮箱体状况良好,轴承润滑系统完整并能够正常工作。

2.轮带与挡轮间的机械磨损和两者间的距离均不当(上下端),需要调整两者间间隙(减小)。

3.进料口支撑点左托轮处的观察窗口的树脂玻璃已经破裂。

4.第一、第二支撑点托轮表面产生严重的破裂和机械磨损。

5.高低端的挡轮已经损耗殆尽,在轮体工作面上下部分产生明显的破裂。

6.在第一、第二、第三支撑点的左托轮轴有漏油现象。

7.三号轮带上端挡轮丢失,丢失部分位于轮带下的窑基上。

8.三号轮带的下端垫板开裂。

9.小齿轮齿轮箱润滑脂泄露。

10. 因节线位置不合理,大齿圈和小齿轮的轮齿已经磨损严重。

11.调整方案无法适用并且无法在进出口支撑处无法正常执行。调整螺栓已经被物料、灰尘等覆盖。

12.出口支撑点已经被冷却机掉落的物料覆盖。整个支撑点、托轮外罩、检查窗口、调整螺栓、托轮工作面、窑基等均被落料覆盖。

13.第二、第三支撑点的水泥基座状况很差。水泥部分有很多裂缝、有部分位置水泥已经掉落、钢筋暴露在空气中。

14.石墨润滑系统已经不能正常工作。石墨块已经丢失且托轮被润滑油和润滑脂覆盖。

六、操作规范

1.近期将采取的行动

1.更换进料口支撑点的检查窗玻璃,阻止油污染。

2.在任何回转窑推力出现问题的情况下(窑上移或下滑),请采取正确调整方案。

3.清理所有托轮和轮带的工作面,保持所有工作面不受润滑油和润滑脂的影响。

2.用于提高窑产量的措施

1.注意轮带移动。全程监视下轮带间隙,当偏移量达到20mm/rev时依据OEM指导,通过添加夹铁或更换垫板(轮带和壳体间的支撑物)来减小间隙。

2.回转窑轴线的调整必须执行,因为回转窑轴线在水平竖直两个面均有严重的偏移。调整前需进行以下准备工作:

(1).第一支撑点的托轮已经严重磨损,需要更换。(对于旧托轮的调整计算)

(2).检查进料口密封情况。

(3).回转窑壳体和用于增加空间的建筑之间的 间隙。

(4).检查进料口支撑处的托轮调整系统。

3.通过移动所有支撑点的托轮将回转窑提升,从而调整回转窑增大顶隙。(改变节线)

4.在下次故障停机或检修期间检查大齿圈和小齿轮状况。磨削清除掉轮齿表面的毛边,节线偏置距需要减小并且动力系统应该正确校正。如果以上措施无法解决齿轮振动的问题,准备做出相应计划以应对大齿圈和小齿轮的啮合失效。

5.重修托轮工作面(除了第三支撑点的右托轮),因为工作面的机械磨损,所以应将此工作考虑在内。

6.磨削清除掉不规则部分后,减少第一、第二支撑点左托轮的水平倾斜度。

7.重修托轮止推盘工作面,因为托轮高低位有凸缘。

8.挡轮偏置距(挡轮位置以回转窑轴线为参考)应该根据OEM指导书确认并判定其是否需要调整。此工作在完成对轮带和挡轮表面的磨削清除后进行。

9.清理轮带和托轮工作面的油污,重新安装石墨块。

10.进料口的轮带下表面和挡块之间的机械磨损需要校正。轮带推力可通过以下措施减少:

(1).减少轮带和窑体之间的相对滑动

(2).采用合适的润滑剂对轮带和挡块进行润滑。

(3).增加定位环的高度和长度。

(4).磨削清

全文共9723字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1928]