英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

增材制造:迈向整体设计

Bradley H. Jared⁎, Miguel A. Aguilo, Lauren L. Beghini, Brad L. Boyce, Brett W. Clark, Adam Cook,

Bryan J. Kaehr, Joshua Robbins

摘要:

增材制造为设计复杂结构提供了前所未有的机会,使这些复杂结构在常规制造约束条件下难以达到的性能范围内优化。增材制造工艺也促进了工程材料的实现,其具有通过传统合成技术不可能的微结构和性质。通过这些能力,优化设计工具已经经历了最近的复兴。目前加法工艺和优化工具的能力被简要总结,同时讨论了一个新兴机会——以实现一个整体设计范例,由此计算工具与随机过程和材料意识实现设计拓扑、材料结构和制造工艺的并行优化。

1动力

增材制造(AM)正引领全球制造业和产品发展的复兴,部分原因是“复杂性是自由的”[1,2]。 AM为设计复杂的几何形状提供了前景,这些几何形状可针对传统制造约束条件下无法达到的性能增益进行优化。AM进一步介绍了通过传统合成技术不可能生成具有组成梯度、微观结构和性质的复杂工程材料的潜力。在类似的协同轨迹中,拓扑优化(TO)越来越受到寻求先进设计工具的工程师的重视和使用,以充分利用AM材料和工艺的全部功能。来自这两个领域的开创性工作出现在80年代后期[3,4,5],但研究和开发活动仍然孤立,伴随着原始参考的积累,直到接近千年之交[6,7]。最近的活动正在扭转这一趋势,因为研究人员,工程师甚至是消费者在各种应用和学科中都将TO与AM耦合,以满足对强健产品,设计自由度和高产量生产日益增长的需求。但是,在复杂性变得真正免费或至少要便宜得多之前,必须解决材料,工艺和优化工具中的能力差距和挑战。下面的讨论将确定关键挑战,并讨论整个加法和优化社区的交叉点,研究和技术成熟对于实现将设计优化与工艺和材料能力紧密结合的整体设计范例是必需的。

2最高水平的

2.1增材制造工艺和材料

在它们的核心中,随着材料沉积,加层过程同时产生材料和几何形状,通常以分层方式从实体模型表示法制造三维零件[8]。 因此,AM引入了独特的可能性来生成和局部控制每个体积元素处的几何体和材料,即部分中的“体素”。 复杂的自由几何形状,内部和折返特征,结构化材料以及多功能多材料部件都可以实现并进入添加范例的设计空间。 ASTM目前承认七种增材制造工艺类别; 还原光聚合,材料挤出,材料喷射,粘合剂喷射,粉末床熔合,定向能量沉积和片层压[8]。 由于过程描述和细节可以通过多种来源获得[9,10,11],所以突出了与几何和材料复杂性有关的一般能力。

每种添加剂技术都具有固有的几何复杂性。基于聚合物的方法被认为是最成熟和有效的,因为它们代表了最早的增材制造工艺[3,4]。光固化技术,即立体平版印刷术和材料喷射杠杆光聚合物材料系统,使几乎任意的几何形状,并提供最佳的表面光洁度,部分精度和特征分辨率[4,12,13]。材料挤压和粉末床熔合,即选择性激光烧结,可加工更广泛的热塑性材料,包括带有填料的材料[14,15],但相对于悬伸几何形状,其表面光洁度和特征分辨率而言受到限制[13,16]。粉末床技术,即粉末床融合和粘结剂喷射,最常用于制造复杂的金属部件几何形状[17,18]。一系列的金属合金都是可打印的,因为特征分辨率小于1毫米,悬垂斜面被限制为大约45°,并且形成精度和表面光洁度与铸件相竞争。定向能量沉积工艺的合金范围与其相似,但对于较大的零件,铣削特征和粗糙表面提供了更高的沉积速率,从而限制了其用于复杂结构[17]。薄片层压可用于超声波焊接材料,其中层厚度和在制加工能力限制了零件几何形状[19]。材料喷射代表了令人兴奋的替代技术,对几何复杂性具有很大的承诺。它传统上与低熔点金属如焊料相关[20],但是它代表了一个活跃的研究领域,适用于较大的合金范围,伴有最近承诺的商业设备[21,22,23]。尽管陶瓷添加剂方法滞后于聚合物和金属,但粘结剂喷射在快速成型方面取得了成功,因为它能够生产复杂的全色几何形状,尽管表面光洁度差和材料脆弱[24,25]。最容易获得的有用材料包括砂[26],玻璃和碳化钨[18]。材料挤出是陶瓷的常用工艺路线,由于其可扩展性和与传统加工路线的兼容性,然而,几何形状受到喷嘴形状和原料流变学的限制[27,28]。悬垂特征通常是不易实现的,并且表面形态主要由挤出模式决定。光聚合代表了一种新技术,用于快速发展的陶瓷,并且显示特征分辨率低于100mu;m的复杂部件的巨大潜力[29,30]。

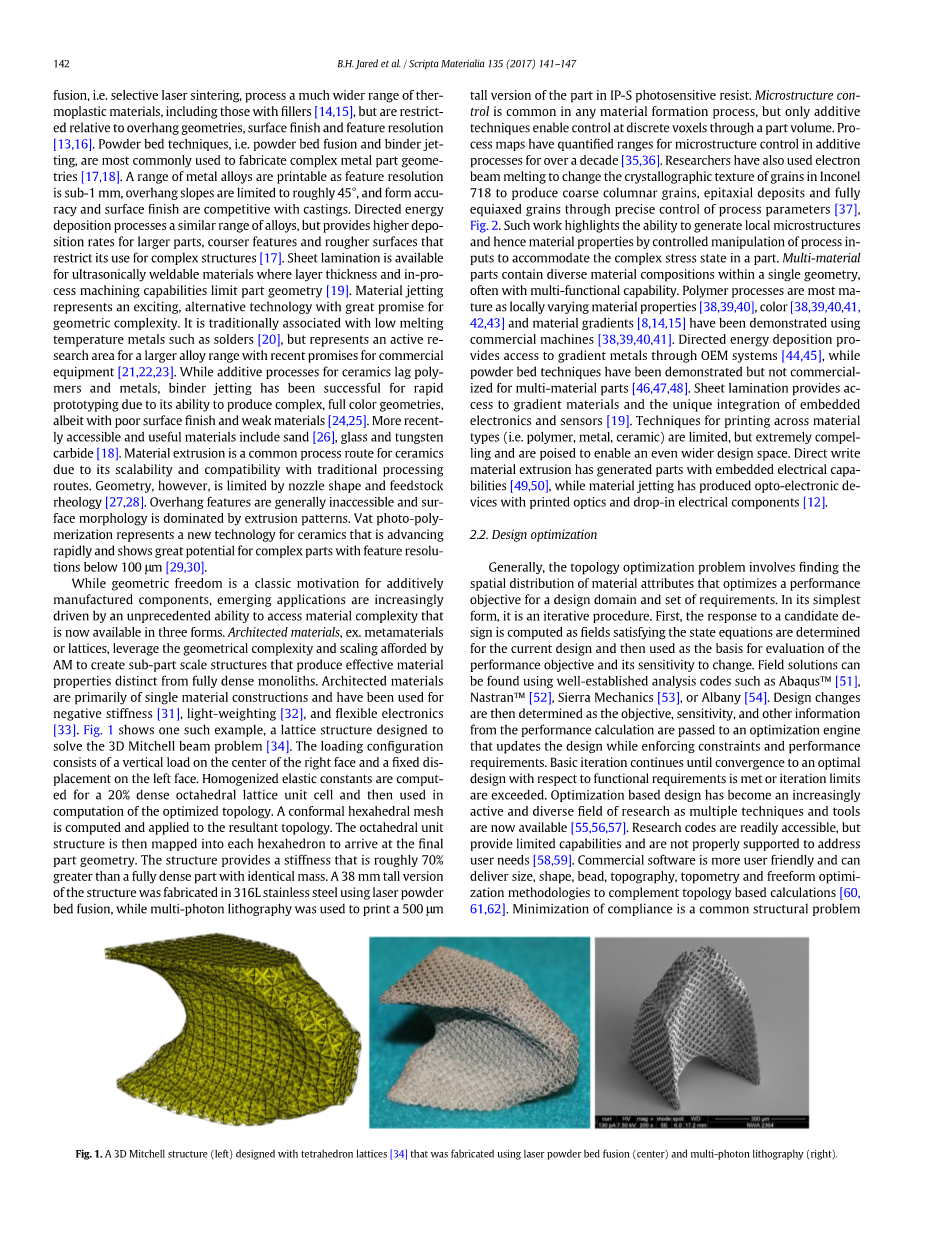

虽然几何自由是添加制造的组件的典型动机,但新兴应用越来越受到前所未有的访问材料复杂性的能力的驱使,现在有三种形式可供使用。超材料或晶格,利用AM提供的几何复杂性和缩放比例来创建子部分尺度结构,从而产生与完全致密的整体材料截然不同的有效材料特性。建筑材料主要由单一材料构成,并已用于负刚度[31],轻重量[32]和柔性电子[33]。图1显示了一个这样的例子,一个设计用来解决三维米切尔梁问题的网格结构[34]。该荷载配置包括右面中心的垂直荷载和左面的固定位移。对于20%密度八面体晶格单位单元计算均匀的弹性常数,然后用于优化拓扑的计算。计算适形的六面体网格并将其应用于所得拓扑。八面体单元结构然后被映射到每个六面体中以到达最终部分的几何形状。该结构提供的刚度比具有相同质量的完全密集的部件大约大70%。使用激光粉末床融合在316L不锈钢中制造了38mm高的结构形式,而使用多光子光刻法在IP-S光致抗蚀剂上印刷500mu;m高版本的部件。微结构控制在任何材料形成中都是常见的过程,但只有添加技术才能通过零件体积控制离散体素。过程映射已经量化了十多年来增材制造工艺中微观结构控制的范围[35,36]。研究人员还利用电子束熔化来改变Inconel 718中晶粒的晶体结构,通过精确控制工艺参数[37]产生粗大的柱状晶粒,外延沉积物和完全等轴晶粒[37],如图2所示。这些工作突出了产生局部微观结构以及材料特性,通过对工艺输入的控制操纵来适应部件中的复杂应力状态。多材料部件在单一几何结构中包含多种材料成分,通常具有多功能能力。由于局部变化的材料性质[38,39,40],颜色[38,39,40,41,42,43]和材料梯度[8,14,15]已经用商业机器[38 ,39,40,41]。定向能量沉积可以通过OEM系统获得梯度金属[44,45],而粉末床技术已被证明,但对于多材料零件没有商业化[46,47,48]。片材层压提供了对梯度材料的访问以及嵌入式电子设备和传感器的独特整合[19]。跨材料类型(即聚合物,金属,陶瓷)印刷的技术有限,但非常引人注目,并且有望实现更大的设计空间。直接写入材料挤出已经生成了具有嵌入式电气能力的部件[49,50],而材料喷射已经生产出带有印刷光学元件和嵌入式电子部件的光电设备[12]。

2.2设计优化

一般而言,拓扑优化问题涉及对材料属性的空间分布进行优化,以优化设计领域和需求集合的性能目标。最简单的形式是一个迭代过程。首先,对候选设计的响应按照当前设计确定满足状态方程的域,然后用作评估绩效目标及其对变化的敏感度。现场解决方案可以使用完善的分析代码,例如Abaqustrade;[51],Nastran [52],Sierra Mechanics [53]或Albany [54]。然后确定设计变更,因为来自性能计算的目标,灵敏度和其他信息被传递到优化引擎,该引擎在执行约束和性能要求的同时更新设计。基本迭代继续进行,直到符合功能要求的最优设计收敛或超出迭代限制。基于优化的设计已经成为一个越来越活跃和多样化的研究领域,因为现在有多种技术和工具可用[55,56,57]。研究代码易于访问,但提供有限的功能,并没有得到适当的支持来满足用户需求[58,59]。商业软件更加便于用户使用,并且可以提供尺寸,形状,珠子,地形,拓扑结构和自由形式优化方法来补充基于拓扑的计算[60,61,62]。合规性的最小化是一个常见的结构性问题,但存在最小化重量,压力或应变,实现所需频率响应或优化流体通道流量的工具[60,61,62]。可用的边界约束包括位移,速度,加速度,力,力矩,体载,接触压力,重心,温度,热通量和瞬态热负荷[60,61,62,63]。设计方案通常使用线性各向同性性质,但可以指定正交各向异性材料[62,64]。

任何设计方法中的一个重要因素是对流程约束的考虑。目前的商业软件包括一些附加工艺约束,如最小特征尺寸[65,66,67]和表面粗糙度[68]。研究人员已经为2D拓扑实现了悬臂约束[69],并且设计了自支撑3D结构,其性能与没有制造约束的设计相类似[70]。也正在开发方法来解释制造变异性[71,72],建立定向材料各向异性[73]和AM设计原则[74]。尽管没有商业软件包含多种材料的能力,但多种材料的研究已经活跃了二十多年[75,76]。在具有不同阶段的设计[77,78,79]中,中间各阶段将受到惩罚以防止混合音量。对于允许混合区域的设计,本构响应近似为混合规则,如Hashin-Shtrikman边界或基于均匀化的技术[80,81]。最近已将结构材料(即晶格)结合到工具中[34,82],受到对轻量化的广泛兴趣。

3技术差距和研究需求

增材制造工艺和设计优化的交集为设计,产品开发和制造引入了革命性的功能。 “复杂性是免费的”一直是一个普遍的口号;但是它的承诺目前只能在部件和/或材料需求最小的情况下实现,并且可以忽略或容易克服故障的后果。任何参与增材制造工艺或材料鉴定或认证的人都会很快承认,复杂性目前并不是免费的,即使最近AM在快速鉴定方面取得了进展[83]。最近,优化代码主要集中在高级用户领域,即计算机科学家,数学家和学者。在过去的几年里,随着商业软件包的发布,工程师只能进入工厂。实现更全面的方法的潜力,增加设计自由度,减少设计方案和材料的不确定性;必须进行研究和开发,以使AM工艺和材料更具能力和确定性,并使设计工具更加便捷。

AM提供的广泛的自由度产生了一个多维度的设计空间,跨越过程,材料和几何形状,并有许多输入和约束。然而,这个空间的复杂性意味着需要一个计算框架来优化工艺和设计领域。 图3展示了一个整体设计范例,通过这个范例,增材制造工艺,添加剂材料,设计优化以及工艺和材料模型一起工作,以产生满足边界要求的最佳设计。在完整的实施例中,范例的每个元素提供输入并从其他三个元素接收反馈。例如,设计优化将通过过程能力,材料分布和模型来获知,以生成设计解决方案,以通知最终设计分析,材料规格和流程定义。由于材料和工艺知识仍然不完整,计算和验证成本仍然很大,而且整合的尝试仍然不成熟,所以目前的最新技术并没有接近这个框架。连接元素的每一步,例如将材料分布纳入优化工具集或改进工艺模型,将为设计空间,流程和材料空间,应用程序和最终用户带来显着和直接的好处。

3.1增材制造工艺和材料

增材制造工艺比传统的制造技术提供了许多优点,但制造上的限制仍然存在。 表面处理,形状精度和/或工艺产量是公认的挑战,其重要性取决于工艺,材料,竞争传统制造技术和应用。 相对于最小特征分辨率,最大零件尺寸,面向下的斜面和悬伸跨度,复杂的几何自由度也从来都不是真正的随意性。 其中一些限制与可用硬件相关,例如。 部分大小,而其他则受过程物理和材料行为控制,例如。出挑。 残余应力,零件变形,收缩和/或膨胀也是影响零件几何形状的常见问题。 虽然聚合物部件通常以其印刷形式使用,但金属和陶瓷部件通常需要后处理才能达到可接受的表面光洁度,形状精度和材料属性。

AM的一个相对未开发的好处是其在体素级控制材料的潜力。然而,这种访问存在风险和不确定性,因为随后可能会在类似的规模上引入缺陷。由于材料和几何形状是同时形成的,传统的独立验证和验证材料原料和最终几何形状的技术不是长久可行的。必须制定新的质量保证方法,确保材料性能满足可接受利润率的要求。理解材料属性和过程物理的持续工作必须继续下去,因为跨越材料和时间尺度的过程结构 - 性能 - 表现(PSPP)关系形成理解,优化和控制过程所必需的基本框架。市场上可买到的AM工艺主要运行开放式回路,而有限的工艺监控或控制妨碍了对印刷材料性能的先验知识。在制造过程中必须实施原位感测技术来检测,量化,控制和/或校正材料缺陷。这样的能力比后处理检查技术更为优选,后者是昂贵的,耗时的,不准确的,并且在某些情况下不可能实施。这项工作的一个延伸是实施预测性过程控制,由此使用基于PSPP的过程模型,高级路径规划和前馈控制来根据零件几何形状,材料和性能要求优化和确保材料性能。

工艺优化必须结合工艺设置如何转化为异质材料结构(孔隙度含量,晶粒尺寸,晶体结构,残余应力等)并最终转化为随机材料性能的知识。作者最近的工作表明,添加金属的结构性质在跨统计学相关的数据集进行采样时可以表现出显着的变异性。图4显示了一种新型高通量测试阵列,其中120个拉伸型狗骨可以在几个小时内测试,而不是几天[84]。图4比较了17-4PH两个17-4PH阵列由不同供应商使用激光粉末床熔合法制造时失效时应变的累积概率分布。添加剂材料的性能明显低于屈服强度和极限强度,这归因于缺乏熔合空洞和与锻造材料不同的微观结构[84]。虽然不应该为每种添加剂材料假设缺陷,但这项工作突出了过程控制对于确保最终材料行为的重要性以及正确捕获和评估材料分布以确定准确设计阈值的需求。该工作还突出表明,越来越需要利用快速,高通量的材料结构和性能表征技术来通知整体组合工艺优化。

对于提供材料复杂性的工艺,也适用于零件几何形状和材料性能所讨论的限制和挑战。 虽然体素水平控制是诱人的能力,但其实用性和规模限于材料相互作用体积的大小,例如, 基于激光的工艺的熔池或材料喷射中的液滴尺寸。 在任何工艺中都要避免材料的微观结构,相和组成,因为不希望的材料特性(如弱金属间化合物或大的残余应力)必须避免。 跨越物料类别的印刷进一步受到界面处的物料和过程交互的限制。 新的混合工艺和综合机器平台结合了多种添加剂,甚至是减法技术,对于访问高度集成的多材料结构是必需的。

3.

全文共8956字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16878],资料为PDF文档或Word文档,PDF文档可免费转换为Word