英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

金属模传热分析钢连铸过程中的系数

摘要

通过逆向法确定模具中的传热系数,它们是与工艺条件和钢的碳当量有关。 实验数据是由工业设备通过在连铸机的模具中通过在已知位置放置在模具壁中的热电偶测量的温度获得。 通过先前检查的凝固和传热过程的数值模型将温度与模拟的曲线进行比较。 结果,数值模型计算了用不同工艺参数铸造的热量的金属/模具界面中的传热系数。 这些结果使计算界面金属/模具传热系数的表达式成为可能,这些表达式包括钢种等级,模具表面,铸造速度,模具锥度,模具截面和浇注温度对一系列工艺参数的影响。

关键词:连铸;传热系数;数值模型;钢凝固

介绍

为了理解模具传热,了解热量如何从金属传递到冷却液是很重要的。 对于全局分析传热,必须首先分析每个主动传热机构的相对影响。 在这个阶段,金属/模具界面中形成的液体和固体金属,润滑剂,气隙以及模具壁和冷却液被认为是热变化的来源。 沿着模具形成的固体金属层起着越来越大的阻挡作用,其源于热流,即它构成热阻,相对增加固体层热传导对热整体流体的影响。 然而,模壁并不代表系统中热传导的重要热阻,因为除了壁厚的数量级之外,模具材料(通常为铜及其合金)具有很大的传热能力,这是由于其高导热性。

对于金属和模具之间的热接触,可以观察到三个区域:一个从弯月面到初始凝固点,其中液态金属通过一层模铸粉末与模具分离; 由于液态金属在固化层上的静态压力,第二个在固体金属和第三个模壁之间具有良好的热接触。 此外,它的行为对链的表面质量有重要影响。 在第三种情况下,金属和模具之间存在物理分离或形成明确的气隙,使得热流难以进行。 这种分离可以根据钢的化学成分及其铁素体电位(FP)而变化,这代表了粘附或抑制趋势。 1-6

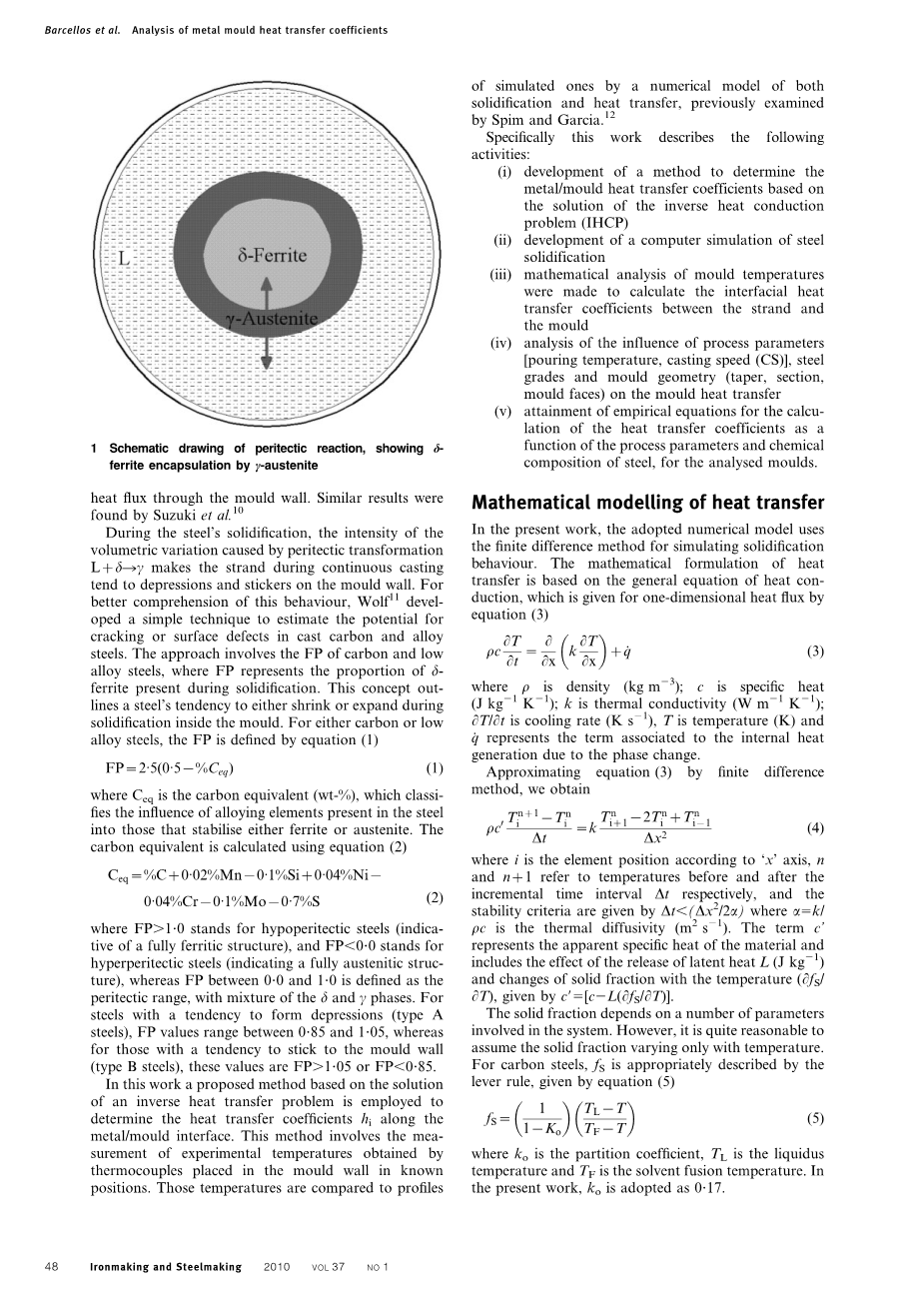

钢的凝固始于d-铁素体或C-奥氏体成核。 在碳钢的情况下,包晶反应LzdRc发生在0.09和0.53重量%之间的C浓度范围内。 它的有效性可以通过添加C,N,Ni,Mn,Cu等元素来负责奥氏体的形成。 由于C-奥氏体和d-铁素体之间的热物理性质的差异,根据Matsuura等人的研究,这种反应产生了不希望的现象,如应力,体积变化,偏析和夹杂物沉淀。图1示意性地显示了包晶反应,其中d铁素体,首先形成,被来自Lzd反应的c-奥氏体包封。

已经进行了一些研究以了解包晶反应所引起的热通量的变化。 Singh和Blazek eight分析了模具区域内的热通量,以每公斤重量表示的名义碳含量

分。 对于y0.10%碳浓度,热通量最小。 在此浓度范围内,热通量增加并保持恒定(浓度超过0.25%)。 这种行为可以解释为含0.10%C的钢在凝固和冷却过程中过度收缩,这直接影响了壳的生长和耐热性。 Grill和Brimacombe9提出了一种基于阶段dRc反应的机理来解释热通量率。 他们将0.10%的C钢与其他碳浓度较高的钢进行比较,发现前者在固态下比后者反应更强烈,体积收缩0.38%,这降低了通过模具壁的热通量。

奥氏体铁

铁

包晶反应的示意图,由奥氏体显示铁封装

在钢的凝固过程中,由包晶转变LzdRc引起的体积变化的强度使得铸坯在连续铸造期间倾向于模具壁上的凹陷和粘附。 为了更好地理解这种行为,Wolf11开发了一种简单的技术来估计铸造碳钢和合金钢的开裂或表面缺陷的可能性。 该方法涉及碳和低合金钢的FP,其中FP代表凝固过程中存在的dferrite的比例。 这个概念概述了钢在模具内凝固过程中收缩或膨胀的倾向。 对于碳钢或低合金钢,FP由公式

(1)定义,其中Ceq是碳当量(wt-%),钢中存在的合金元素可以稳定铁素体或奥氏体。 使用方程式

(2)计算碳当量,其中碳当量是使用等式(2)计算的,其中碳当量是使用等式

(2)

计算的。

FP.1.0代表过硫酸盐钢(指示全铁素体结构),FP代表过硫酸盐钢(表示完全奥氏体结构),而FP在0.0和1.0之间定义为包晶范围,d和c阶段。 对于有形成凹陷倾向的钢(A型钢),FP值在0.85和1.05之间,而对于倾向于模壁的钢(B型钢),这些值为FP.1.05或FP,0.85 。 在这项工作中,基于逆传热问题的解决方案的所提出的方法被用于确定沿着金属/模具界面的传热系数。 该方法涉及通过已知的放置在模具壁中的热电偶获得的实验温度的测量

位置。 这些温度通过Spim和Garcia以前的研究,通过凝固和传热数值模型与模拟结果进行比较。

具体来说,本工作描述了以下活动:

(i)基于逆热传导问题(IHCP)的解决方案开发确定金属/模具传热系数的方法,

(ii)开发钢凝固的计算机模拟

(iii)对模具温度进行数学分析以计算铸坯和模具之间的界面传热系数

(iv)分析工艺参数[浇注温度,铸造速度(CS)],钢种和模具几何形状(锥形,截面,模具面)对模具传热的影响

(v)对于分析的模具,获得用于计算作为钢的工艺参数和化学组成的函数的传热系数的经验公式。

传热的数学模型

在目前的工作中,所采用的数值模型使用有限差分法模拟凝固行为。 传热的数学表达式基于热传导的一般方程,其通过方程

(3)

给出用于一维热通量,rc 中p是密度(kg/m23); c是比(J/kg21 K21); k是热导率(W/m21 K21);LT / Lt是冷却速率(K/s21),T是温度(K)和q代表与内部热量相关的术语由于相变而产生。用有限差分近似方程方法,我们获得

(4)

其中i是根据#39;x#39;轴的元素位置,n和nz1分别指增量时间间隔Dt之前和之后的温度,稳定性标准由Dt给出,Dtlt;(Dx2 / 2a)其中a5k / rc是热扩散系数(m2/s-1)。 术语c#39;表示材料的表观比热,包括释放潜热L(J kg21)和固体分数随温度变化(LfS / LT)的影响,由c95 [c2L(LfS / LT )]。 固体部分取决于系统中涉及的许多参数。 但是,假定固体部分仅随温度变化是相当合理的。 对于碳钢,fS由杠杆法则适当描述,由等式给出

(5)

其中ko是分配系数,TL是液相线温度,TF是溶剂熔化温度。 在目前的工作中,ko被采用为0.17考虑到作为液体部分的固体量,该模型还允许插入物理性质作为温度的函数。 在金属合金凝固发生的温度范围内,考虑在每个温度下平衡共存的液体和固体的量,评估物理性能:

(6)

(7)

(8)

子指标S和L分别表示固态和液态。 使用热系统和电路的无源元件之间的类比,凝固数学模型使用的最终方程由下式给出:

(9)

(10)

其中n 1是与未来时间相关的指数,n是与实际时间相对应的指数,Dt是时间增量(s),i是位置,DxDyDz是节点元素体积(m3),Cti是热量表示体积元素i中积累的能量的电容(J K21)。 从点i 1或i 1到点i的热流线处的热阻由下式给出:

(11a)

(11b)

(11c)

hi是金属/模具传热系数(W m22 K21)。 在以前的文章中可以看到整个数学模型的更多细节.13-16数学模型中使用的钢和模具的热物理性质列于表1中。

凹凸表面

钢坯

模

冷却液

金属

边缘表面

内表面

外表面

边界条件

图2显示了股线和模具的一维水平截面的有限差分网格。 单元或节点的数量由绞合线中的72个和模具中的12个用于150 mm方形截面模具组成,其中Dx和Dy是体积单元的尺寸。 对于180和240毫米截面的模具,网格在模具中分别包含90个和120个节点,在模具中分别包含15个和22个节点。

由于网格网格对于线材和模具是一维的,所以考虑一条直到线材中心的线条,如图2所示。网格由模具的细水平片和线部分。 最初,切片位于弯月面,并且允许更大的时间以等于撤回CS的速率向下移动。 因此,每次移动后,该线移动的垂直距离等于Dt6CS。 时间间隔Dt由数学模型计算并且对应于数字程序的稳定性标准。 传热模型采用以下假设:

(i)弯月面的温度(t50)是均匀的,并假定与中间包金属相等

温度

(ii)模具中水的传热系数被认为是恒定的

(iii)铸造方向的热通量可忽略不计

(iv)因模具振动引起的热通量变化,弯液面处的金属液面波动,模具变形和偏析被忽略

(v)铜模的顶部和底部表面被认为是隔离的,没有热损失

(vi)由于液态金属湍流引起的强制对流的影响被忽略

(vii)热物理金属性质(比热,热导率,密度)在液相和固相中是常数。 它们仅随着糊状区域中的温度而改变,即用杠杆规则计算的固体部分[方程(5)]

(viii)模具材料的热物理性质是恒定的

(13)

(14)

(ix)转变温度(固相线和液相线)是取决于化学组成的参数。 它们是用Thomas等人使用的经验公式来计算的,分别在下面显示。

(x)CS和浇注温度是恒定的并且对应于时间的平均值

(xi)界面模具/冷却水中的传热系数在整个模具中被确定和使用。

金属/模具界面传热系数测定方法

用于确定金属/模具传热系数的方法基于IHCP的解决方案。 在这项工作中,该方法包括使用连接在模具壁内已知位置的热电偶温度测量。 IHCP的应用在以前的文章中已有描述

在这项工作中,模型被用来确定沿金属/模具界面的传热系数。 该方法涉及通过放置在已知位置的金属和/或模具中的热电偶获得的实验温度的测量。 通过之前研究的固化和传热数值模型,将这些温度与模拟温度的曲线进行比较。 通过采用h(hi)的初始值来执行用于确定hi的过程,通过该初始值通过用于不同时间间隔的模具和金属的数学模型来计算数值网格中的每个位置的温度。 在每个相互作用中,hi校正是通过增加或减少Dhi值来进行的,因此估计新的温度。

使用一维模型来确定模具每个面中间的IHCP金属/模具传热系数,因为在该区域中,流量基本上是单向的.21根据Thomas的观点,在钢连铸轴向热模型传导(z方向)可以忽略,因为它相对于轴向热传导(x和y方向)小,如小佩克莱特数(铸造速度6壳厚/热扩散系数)所示.23

寻找模具传热系数的优化策略

用于确定金属/模具界面沿模具长度的传热系数的搜索程序是通过优化策略开发的,用于提高处理速度和从凝固数学模型获得的结果精度。 图3显示了用于确定金属/模具界面中的传热系数的优化算法的流程图。

该例程以交互方式进行。 最初,网格确定了弯液面区域中金属和模具的温度分布,并且还将模拟温度与方便的初始值54500 W m22 K21中的实验温度相比较。

比较温度在plusmn;1℃范围内是可以接受的。 当数值网格从弯液面区域移动到下一个监测点时,将执行测试。 此时,通过分析模拟温度是否在可容忍范围内来验证hi代表性。 如有必要,系统可以增加或减少hi值,也可以使用新的hi值重复上一个监测点的计算。 在每个阶段中,加工都跟随下一个热电偶的距离,并沿着模具连续进行。

模具/冷却水界面中的传热系数仅针对弯液面120mm处的240mm截面模具确定,并且沿着模具被认为是恒定的。 对相应点的实验和模拟温度与Tp4和Tp5热电偶进行比较以确定系数。 为了开始计算,初始值为35 000 W m22 K21,如有必要,增加或减少5000 W m22 K21的值。

实验程序

由模具长度和三个不同模具表面的热传导系数都是根据策略定位在模具壁上的热电偶获得的温度数据确定的。 在所有监测的加热中,用沿模具高度插入的K型热电偶监测模具。 传热系数与钢FP相关,钢FP倾向于从壁上粘住或压下。 实验数据是通过在连铸机的模具中测量的温度从工厂获得的。 表2中显示了该机器的相关规格。模具通过30个热电偶插入到中心位置的三个面中进行监控,其排列方式如下:外表面中心有10个热电偶,中心有10个热电

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[478019],资料为PDF文档或Word文档,PDF文档可免费转换为Word