英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

在阳模固结过程中的平面外层褶皱缺陷

--摘要

如果碳纤维层被固化成非平面的几何形状,它们不会彼此滑动,它们可能特别容易出现起皱/屈曲不稳定性。这里介绍了一种在阳模上的固结过程中出现平面外层褶皱的一维模型。通过分析皱纹出现的关键条件可得到一些方法来消除这些缺陷。预测的皱纹波长和临界起皱条件与在航梁示范器中观察到的皱纹缺陷显示出良好的一致性。

- 引言

虽然复合层压板的基本优点已得到充分验证,它们往往由于成本高,开发时间长以及由于多重缺陷导致质量差而受到损害,特别是在大量复杂的部件中,例如航空航天应用中的那些部件。因为其双重目标是提高产品质量并缩短生产时间,所以制造过程的建模,模拟和优化因此在工业中具有广泛的应用。

1.1碳纤维复合材料在固结过程中起皱

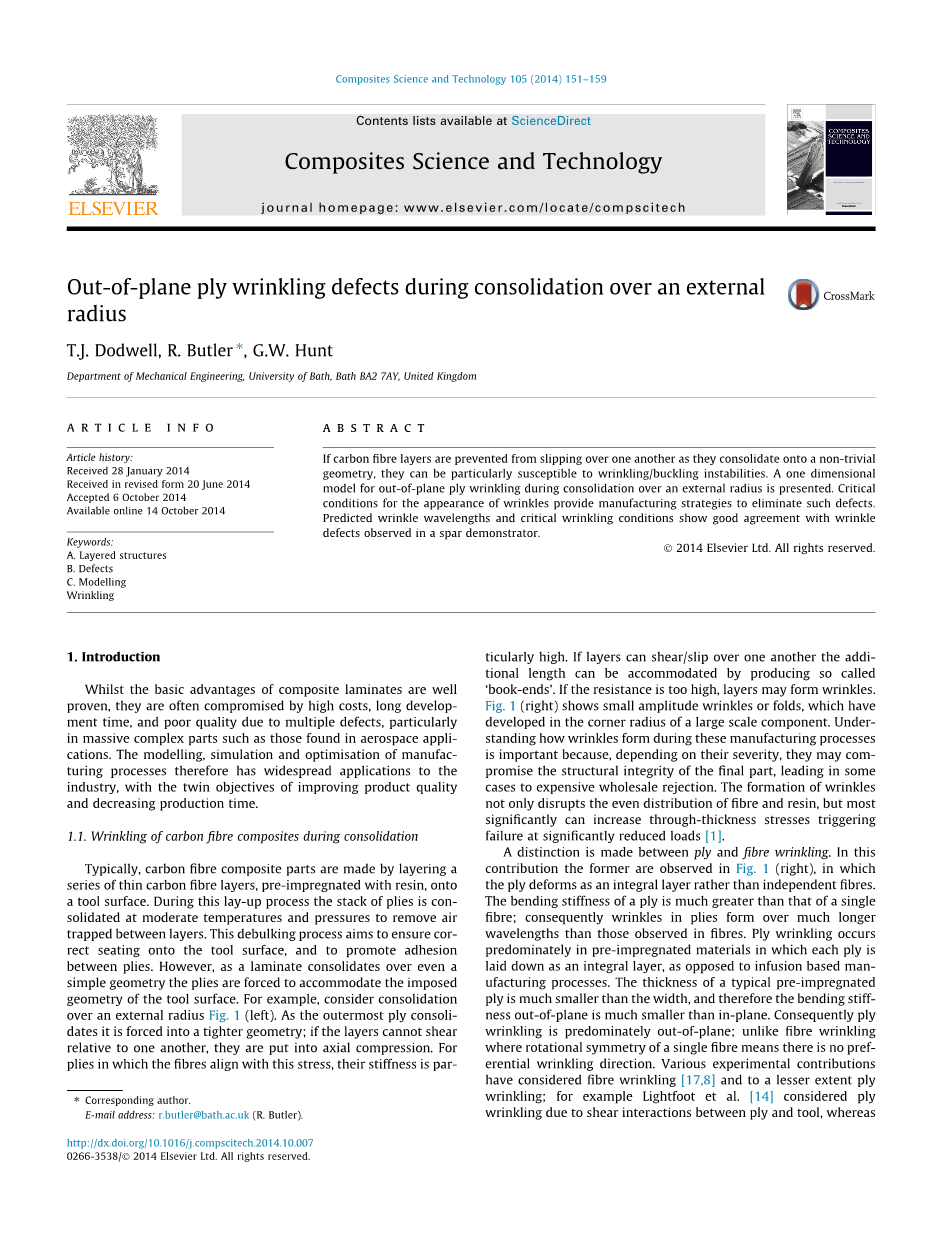

典型地,碳纤维复合材料部件通过将预先用树脂预浸渍的一系列薄碳纤维层分层到工具表面上而制成。在这种铺设过程中,叠层在中等温度和压力下被固结,以去除夹层之间的空气。这种去毛刺过程的目的是确保正确定位到工具表面上,并促进层之间的粘合。然而,由于即使是简单的几何形状,层压板也会被压实,所以层必须适应所施加的工具表面的几何形状。例如,考虑外部半径上的合并图1(左)。随着最外层合并,它被迫变为更紧密的几何形状;如果这些层不能彼此相对剪切,则它们会被轴向压缩。对于纤维与这种应力对齐的纤维层来说,它们的刚度特别高。如果层可以相互剪切/滑动,可以通过生成所谓的“书挡”来适应附加长度。如果阻力太高,层可能会形成皱纹。图1(右)显示了在大尺寸组件的拐角半径中形成的小振幅皱褶或褶皱。了解在这些制造过程中皱纹如何形成是重要的,因为根据它们的严重性,它们可能会损害最终部件的结构完整性,导致在某些情况下导致昂贵的批发拒收。皱纹的形成不仅破坏了纤维和树脂的均匀分布,而且最显着的是可以增加贯穿厚度的应力,从而在明显降低载荷的情况下引发失效[1]。

层与纤维起皱之间有区别。 在此贡献中,前者在图1(右)中被观察到,其中层片变形为整体层而不是独立纤维。帘布层的弯曲刚度远大于单根纤维的弯曲刚度;因此在纤维层中形成的褶皱比在纤维中观察到的长得多。与基于浸渍的制造工艺相反,层片起皱主要发生在预浸渍材料中,其中每层铺设为整体层。典型的预浸渍层的厚度远小于宽度,因此面外弯曲刚度比面内小得多。因此,层褶起皱主要是平面外的;不像纤维起皱,其中单根纤维的旋转对称意味着没有优先起皱的方向。各种实验性贡献已经考虑了纤维起皱[17,8]并且在较小程度上起皱;例如Lightfoot等。 [14]认为由于层和工具之间的剪切相互作用导致层褶皱,而Hallander等人[ [10]研究了单向预浸料在复杂几何形状中形成褶皱的过程。各种出版物都集中在纤维起皱的机制上,例如由压缩载荷引起的起皱[18]和自动纤维铺放(AFP)[2]。先前的铺层褶皱建模考虑了使用传统有限元方法[3,21]和单层屈曲模型[16]覆盖复杂几何体时单个织物复合体的起皱。作者不了解在本文所研究的巩固过程中捕获多层起皱的分析模型。

1.2 建模多层系统的复杂性

有限的基于模型的铺层起皱工作主要是由于建模多层结构的固有复杂性。特别是,层合在一起的强非线性几何约束导致材料和结构类型行为的复杂混合。这项贡献的主要目的是开发一种分析方法,可以在非平凡的几何结构上进行固结期间的多层铺网起皱。这种分析提供了洞察控制合并期间铺层起皱的机制和关键参数,从而导致比从简单的几何观察获得的更多的理解。

已经提出了各种模型用于复合层压板的固结。通常情况下,这些采用流动压实连续模型的形式,它将纤维的非线性弹性响应与达西型流动模型相结合,用于树脂在整个层压板中的重新分布[9,11]。然而,对于精细层状结构和未固化的层状结构,层间界面处的滑移会引入高度非线性,各向异性行为。例如,通过层厚度的快速变化的剪切应力可能是由于层片滑动和弯曲而形成的单层而不是层合板[16]。当前的过程模型没有考虑分层引入的各向异性,因此这种模型不能捕获层次现象,如起皱。

为了包括各层的力学,可以使用特殊的界面元素进行显式有限元计算[20]。任何数量的接口都可以用这种方式建模,但这种方法自然受到限制,因为与层厚度相比,网格尺寸必须足够小。一些基于建模的方法试图通过推导均匀各向异性连续模型来包括层间力学。如果界面和层的剪切性质相似,例如在固化的层压体中,这种模型是有效的。 然而,对于较大的差异,这些模型有可能发生滑移和分离,这些模型会崩溃。对于这些情况,模型不仅要考虑界面处剪切的各向异性特性,还要考虑层在弯曲时的各个贡献。这里采用的另一种方法是将弯曲中各层的贡献纳入变分公式中。这里采用的另一种方法是将弯曲中各层的贡献纳入变分公式中。这里的层间几何形状可以用前面的传播技术来描述,例如水平集方法[4],或者假设简化的层间关系[6,12]。

1.3本文概述

本文组织如下。 在第二部分中,提出了一个拐角半径处固结过程中起皱的一维模型,从而导出皱纹解决方案的临界屈曲载荷和波长。 通过引入临界肢体长度的概念来扩展该分析,肢体长度在该长度之上,该部分将形成皱纹。 第3节近似为单向预浸料的固结行为和弯曲的建模参数。 主要结果在第4节中介绍。首先将屈曲波长和临界肢长与示范翼梁上的皱纹进行比较。 随后是每个建模参数的参数研究,然后将这些参数与制造过程和设计决策相关联。 本文总结了一些一般性意见,讨论了该模型的局限性以及解决未决问题的未来途径。

- 起皱模型

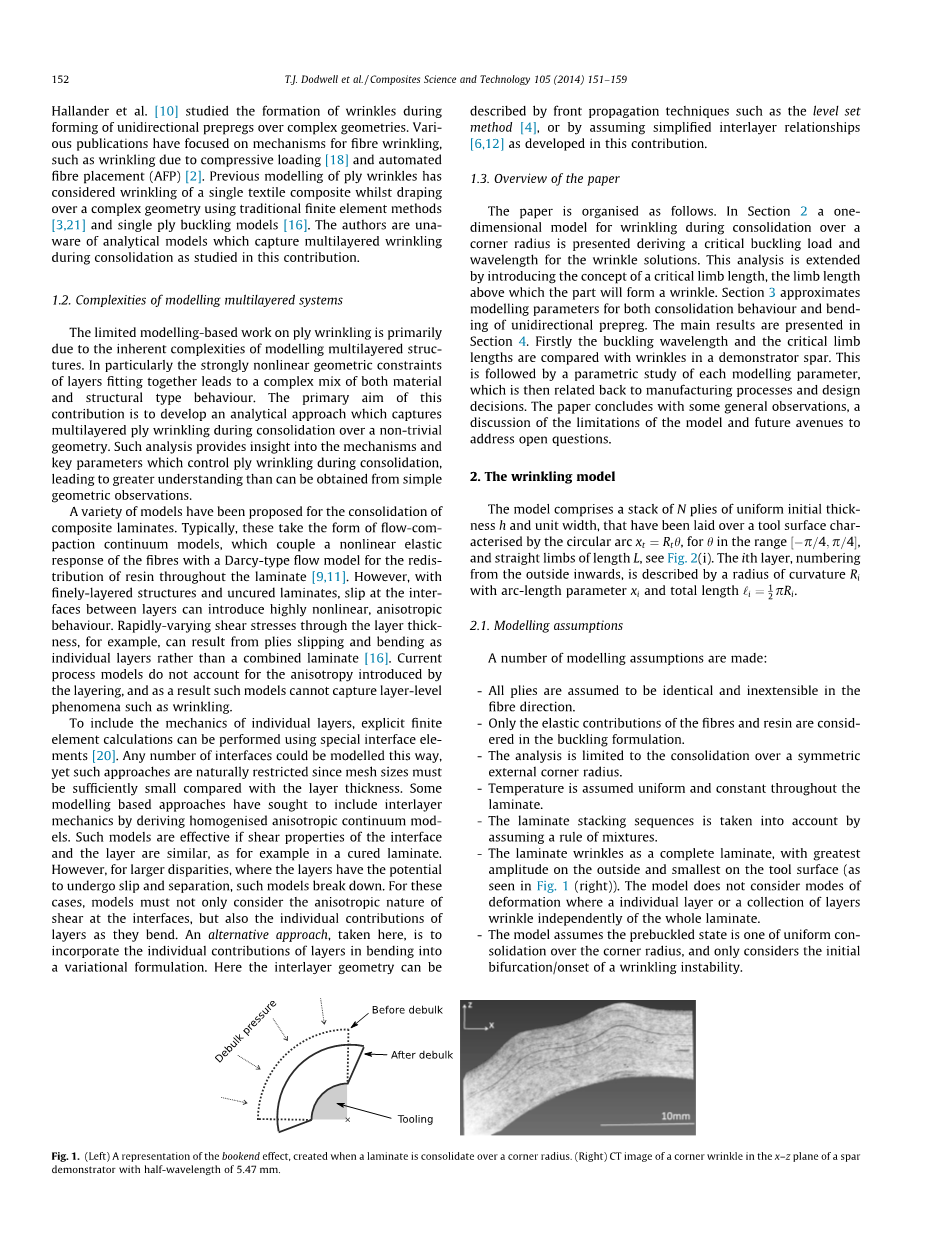

该模型包括N层均匀初始厚度h和单位宽度的堆叠,这些堆叠放置在以圆弧为特征的工具表面上,对于范围()的h, 和长度L的直腿,见图2(i)。 从外向内编号的第i层用曲率半径描述,弧长为参数,总长度为

2.1 建模假设

一些建模假设:

- 假定纤维方向上的所有层都是相同的且不可拉伸的。

- 屈曲配方中只考虑纤维和树脂的弹性贡献。

- 分析仅限于在对称的外部圆角半径上进行合并。

- 在整个层压过程中,假定温度均匀一致。

- 通过假定混合物的规则来考虑层压板堆叠顺序。

- 层压板皱褶成一个完整的层压板,外侧最大振幅,工具表面最小(如图1(右)所示)。该模型没有考虑变形模式,其中单个层或一组层独立于整个层压板起皱。

- 该模型假设预先扣紧状态是拐角半径上的均匀固结之一,并且仅考虑起皱不稳定性的初始分叉/开始。

图1.(左)表示书夹效应的表示,在叠层在圆角半径上合并时创建。 (右)在半圆形波长5.47毫米的晶石演示器的x-z平面上拐角折皱的CT图像。

图2.(i)建立一半的角部半径,确定一些关键的几何参数。 (ii)和(iii)显示了两个可能的情况,因为叠层在拐角半径上合并。 如果如(ii)中那样,层可以自由地滑过另一个层,则书端形式(CDE)。 如果这种滑移被阻止,如(iii)中所示,不可拉伸的层合物必须起皱(CD0E)。

如此处所示,真实的响应是非线性几何和粘弹性,温度依赖性流变学的复杂混合,其不适用于分析方法。 我们的目标是开发一个简化的模型,其中可以识别并仔细监控影响层褶皱的参数。

2.2屈曲问题

首先将均匀的卸载压力q施加到外层,导致层压件通过应变g进行固结。然后,这会对起皱或屈曲问题施加载荷。 假定层压体的初始合并表现出一般的非线性硬化行为[9]由功率定律给出

(1)

恒定Cgt; ,因此,第i层的曲率半径在固结期间减小

(2)

变量的变化在整个分析过程中证明是有用的,因为工具表面在合并过程中保持不变。考虑图2(ii)和(iii)中描述的两种情况。 如果允许图层彼此自由滑动,则原始长度AB必须保持与CD的长度相等,并因此形成书尾,如图2(ii)所示。接下来考虑图2(iii)的替代情况,其中层被限制在彼此之间滑动。 作用于第i层的刚性载荷可防止其滑动一段距离。

并导致它松动。请注意,通过厚度线性变化。每层的褶皱变形由函数表征,该函数测量第i层远离半径的法线方向的位移。在图1(右)的显微照片的推动下,假定在工具表面上,层的褶皱变形衰减到零,振幅随距离工具表面的距离的平方根而变化。因此,层压材料的完全变形可以用最外层的位移来表示,其特征在于单个函数

(4)

这种模式选择贯穿厚度,以便对于给定的褶皱变形w,每个层都保持与书挡/加载约束(见第2.2.3节)兼容。如图2(i)所示,模型的设置可以简化为围绕拐角半径放置的单层有效弹性刚度。从R起皱的变形受到非线性Winkler基础的抵制,该基础严格局部和垂直于该层。这封装了起皱工作,因为材料内部瓦解,并且与合并法(1)相关。单个刚性载荷p模拟所有载荷pi的组合效应,防止其滑动。现在计算总势能,由此得出临界起皱/屈曲载荷和相关的屈曲波长。

2.2.1弯曲能源,UB

假定每个层与弯曲刚度B相同,因此弯曲引起的应变能为

(5)

其中定义了第i层的曲率。由于皱纹变形的波长小,所以第i层中面的曲率变化可以近似于

(6)

例如参见Thompson和Hunt [19]。 储存在层压件弯曲中的应变能因此是所有层的弯曲能量的总和,

(7)

通过应用(4)并注意到这一点

和 (8)

它遵循

(9)

这样

(10)

下标t指的是工具表面,而w是最外层的挠曲(见图3)。

2.2.2 基金会能源,UF

预扣状态是拐角半径的均匀固结,使得皱褶位移。从(1)得出,对于给定的固结压力q

该模型的目的是找出层折皱的分叉点; 因此能量公式捕捉了无限小位移w远离预应力状态所做的工作。层合板的抗力和固结压力对初始屈曲响应的影响可以通过一个线性弹簧来获得,其具有从预应力状态测量的刚度(如[19]所示)。

今年春天将固结压力和层压板完成的工作都抓住了先导顺序。关于这种状态的层压刚度可以通过区分(1)相对于来得到;

通过围绕平衡位置w扩大S得到层压件响应起皱位移w的线性弹簧刚度。 并且只取主要的订单条款,

(11)

存储在Winkler基础中的相关总弹性应变能为

(12)

图3.屈曲模型的建立,简化为单层有效刚度,放置在拐角半径处,并在非线性Winkler基础上。 刚性载荷p防止层压件产生书芯端部并导致层压件起皱。

一旦屈服,这种简化不再成立,而后屈曲响应将变得非线性和强烈不对称,从而抵抗一个方向的固结压力和另一个方向的固化基础。对于这种情况,这两种表达式都需要包含在能量表达式中,因此它仍然不在本文介绍的屈曲分析范围之内。

2.2.3加载约束

当叠层结合时,载荷p可防止层彼此剪切,如图2所示。这可以通过应用刚性加载约束来施加在模型上。 由于每层都被认为是不可延展的,所以在角部半径上的层的原始长度等于皱褶层的长度,一旦叠层已经固结,即对于外层

(13)

应用等式 (3)并进行小位移近似

约束可以写成

(14)

未知载荷p可作为解决方案的一部分。

2.3总势能和屈曲分析

系统的线性化总势能是在弯曲和进入基础中完成的工作总和减去负载p在防止外层滑动距离时的工作量,

折皱的临界条件对应于系统的线性屈曲载荷。这可以通过寻求总势能(15)的稳态解来得到,其形式为将此模式插入到(15)中即可

(16)

V相对于振幅A的平稳解是

因此要么A = 0,平凡的解开状态,要么

(18)

并且叠层扣。 找出这个临界负载相对于半波长的稳定值,即对于求解给出半波长

这对应于最低临界负载。

2.4临界肢体长度:导出设计标准以产生无皱纹的角部半径

分析已经考虑了皱纹形成的情况;然而,如果可以通过生成书挡来适应多余的长度,则可能不是这种情况,如第1节和图2中的机制所述。此外,推导出用于比较不同建模输入并理解每个参数在引起皱纹方面的影响的设计标准是有用的。可以推导出一个关键的条件,例如,如果; 即,如果与屈曲载荷相关的剪切应力小于剪切肢体所需的剪切应力,则将形成褶皱。这里表示适应长度所需的剪切应变。通过层压板的剪切应力, 假定为常数(见第2.2.3节),其中是作用在两个相邻帘布层上的载荷的差值。屈曲载荷可以与作用在每一层上的载荷相关,通过对图3中的E点采取如下矩阵:

这样, (21)

剪切应力和应变是

(22)

其中常数 通过组合(21)中的公式计算得到。

不平等可以重新排列以得出临界肢体长度

(23)

如果Lgt; Lcrit,则层压板会起皱。 在下面的两个部分中,考虑了一个简单的库仑摩擦型模型和线性弹性模型,分别由以下关系给出

(24)

这

全文共13719字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10969],资料为PDF文档或Word文档,PDF文档可免费转换为Word