英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

热固性基复合材料二维固化的建模与仿真

MinLi,CharlesL.TuckerIII*

伊利诺伊大学厄巴纳-香槟分校机械和工业工程系,伊利诺伊州巴纳西格林街1206,伊利诺伊州61801

摘要

提出了一种求解复合材料制造二维固化问题的有限元方法。利用局部体积平均法导出了固体应力的固化控制方程和流体压力的固化控制方程,并对这两个方程进行了强耦合。针对固体应力,建立了一个特殊的各向异性、超弹性本构方程。这个方程与古托夫斯基的纤维横向固化模型相匹配,并且与纤维平行具有较高的刚度。采用一种更新的拉格朗日方法求解方程,采用隐式时间积分法和连续代换方法求解方程。该代码应用于几个案例研究,以探索二维固化效应。在固化过程中,自由边缘会影响厚度分布,但最终厚度仍然可以是均匀的。这种效应在靠近边缘的区域是巨大的,它从边缘逐渐向中心传播。还对弯曲形成拐角的层压板进行了模拟。固化后的拐角比平坦的区域厚。波纹,类似于纤维屈曲,出现在较低的剪切模量值时,使用阳模。固体剪切模量的较大值导致角效应延伸到相邻的平面区域。平面区域的长度也会影响拐角的固化。

关键词:a.层压板;b.各向异性;c.有限元分析;d.固化;e.边缘效应

1.介绍

热压成型固化是生产最终形状的纤维增强聚合物部件的过程。热压成型处理的模拟和优化已经在工业中得到广泛应用,以理解和提高产品质量。在处理期间,根据预定的温度循环加热热压成型,同时根据预定的压力循环加压。施加的热量增加了复合材料的温度,导致树脂分子结构的变化,并相应地导致树脂粘度的变化。当树脂粘度变得足够低时,施加的压力将多余的树脂从复合材料挤压成泄放层,因为层压材料从顶部向底部固化。然后树脂固化并交联,产生刚性成品。

复合材料固化和固化的工艺模拟使用基于物理的模型来模拟过程,并预测固化周期时间。通过模拟也可以预测最终部件中的纤维体积分数,树脂压力,厚度,固化度,温度和其他性质。

大多数固化和固化模型都是一维的,侧重于层压板厚度方向的变化。Lin,Ranganathan和Advani[1]回顾了不同制造过程的固化现象,并指出了解决它们的机制和方法。Hubert和Poursartip[2]提供了热固性基体复合材料在固化过程中流动和压实模型的综合评述。Barone和Caulk[3]提出了一种基于热传导方程的热化学模型,该模型具有由放热化学反应产生的内部热量。Springer[4]研究了在纤维增强复合材料固化过程中施加的压力与树脂流动之间的关系,其中发现层以波状方式固化。Loos和Springer[5]开发了树脂流动和固化过程的空洞模型。通过达西定律,树脂速度与压力梯度,纤维渗透性和树脂粘度有关。Gutowski,Morigaki和Cai[6]开发了复合材料的三维流动和一维固化模型。使用达西定律对树脂流动模拟各向异性多孔介质。然后解决了压缩成型和泄放层成型的一般情况。Gutowski和Dillon[7]回顾了对齐纤维束的应力,将横向压缩,轴向延伸和耦合行为的数据与三维纤维变形模型进行了比较。LiZhu,Geubelle和Tucker[8]研究了热固性复合材料热压成型固化过程的热化学部分,并采用梯度搜索方法进行了设计灵敏度方法,以寻找在没有热降解的情况下可快速固化的最佳固化周期。LiandTucker[9]进一步扩展了这个方法并且考虑了热化学和巩固一维固化问题,得到了既满足固化要求又满足固化要求的最佳固化周期。

固化的二维方面受到的关注较少。我们所知道的唯一二维固化模型是由Hubert,Vaziri和Poursartip[10]提出的。建立了数值二维平面应变,流动压实有限元模型,模拟了纤维增强复合材料层合板的热压成型加工。他们的模型使用类似于此处开发的配方。然而,它对固体床应力使用增量,拟线性弹性模型,并且没有完全描述应力的本构方程。该配方可以针对相同的变形状态给出不同的应力,这取决于用于达到该状态的加载路径,并且不容易适应大应变问题。相比之下,我们在这里开发了一种特殊的超弹性模型,用于固体床应力,该模型适用于大变形,其应力与加载路径无关。此外,休伯特等人。不要在合并过程中更新网格几何或纤维方向,但是在这里我们更新每个时间步的几何,并完全考虑相关的几何非线性。最后,我们的控制方程包括Hubert等人的模型中缺少的一些术语(例如孔隙度和渗透率的空间变化)。在他们的研究中,进行了参数研究以研究材料特性对角形层压板压实的影响。拐角区域比层压板的平坦部分固化得更少。而且,纤维床剪切模量显着影响角落附近的压实行为,而树脂粘度和纤维床渗透性仅影响压实率。在这里我们发现定性相似的结果,但我们也观察到与光纤屈曲有关的数值行为。

本研究提出了一种模拟二维固化过程的完整模型和数值方法。第二部分描述了二维模型的控制方程,并提出了一个特殊的各向异性、超弹性本构方程,用于确定固体对应力的贡献。第3节给出了有限元方程和求解过程。第四部分利用该模型预测了复合层压板在热压成型过程中的固化行为,并探讨了二维固化效应。第5节总结了这项工作。

2.过程模型

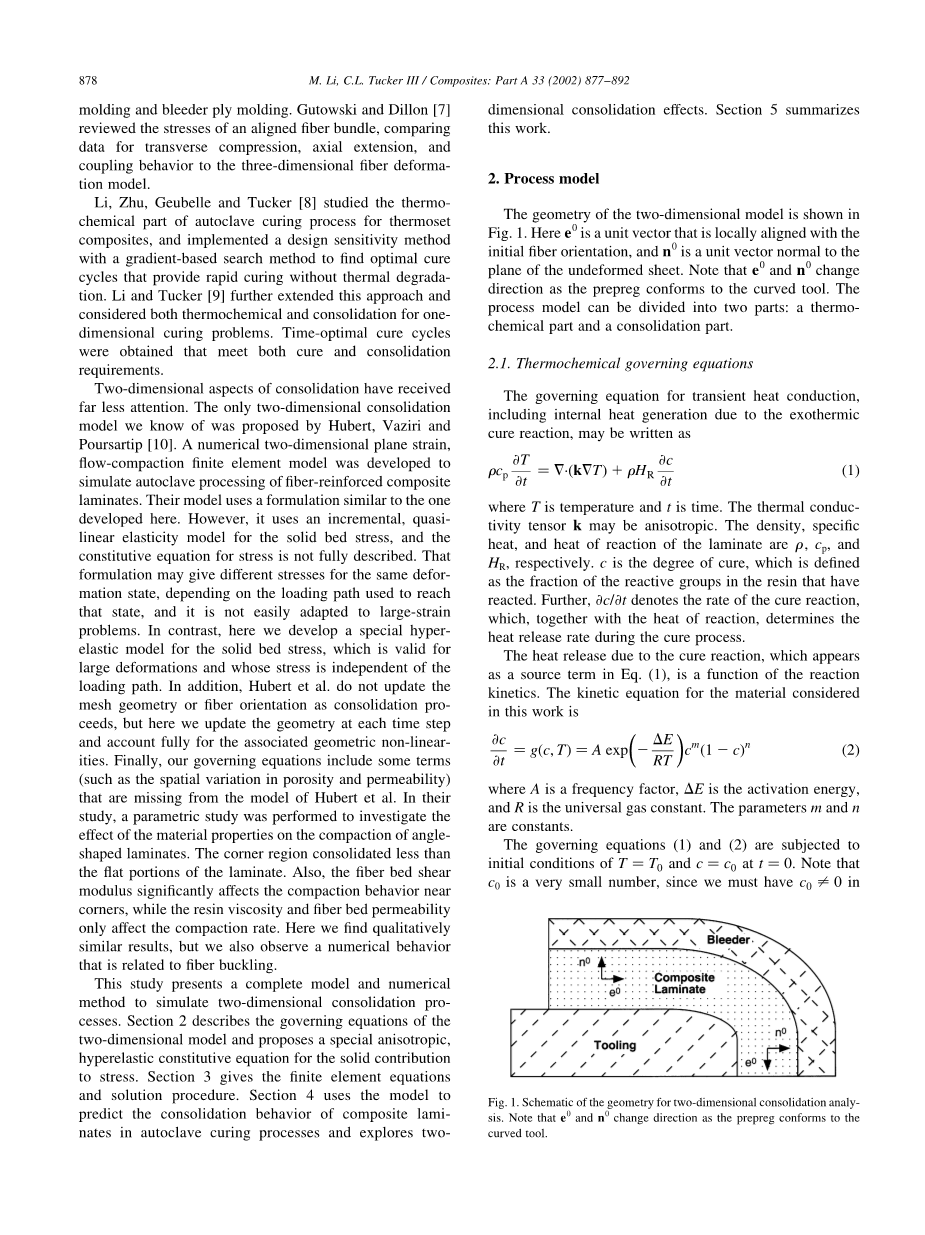

图1显示了二维模型的几何形状。这里e0是与初始光纤方向局部对齐的单位向量,n0是与未变形的工作表平面法线的单位向量。请注意,e0和n0在预浸料时改变方向符合曲线工具。工艺模型可分为热化学部分和固化部分两部分。

2.1.热化学控制方程

瞬态热传导的控制方程,包括由于放热固化反应而产生的内部热,可以写为

其中是温度,是时间。导热系数张量可以是各向异性的。层压板的密度、比热和反应热分别为、和。是固化的程度,它被定义为反应过的树脂中反应基团的分数。此外,表示固化反应的速率,它与反应的热量一起决定了固化过程中的热释放率。

由于固化反应而产生的热释放,在方程中作为一个源项出现,是反应动力学的一个函数。在这项工作中考虑的材料的动力学方程是

其中是一个频率因子,E是活化能,R是通用气体常数。参数m和n是常量。

控制方程(l)和(2)在t=0时服从于T=t0和c=c0的初始条件。请注意,c0是一个非常小的数字,因为我们必须使c00才能开始固化过程。边界条件是分压器和模具表面的对流换热条件。

图1用于二维固化分析的几何原理图。请注意,e0和n0在预浸料时改变方向符合曲线模具

2.2.固化控制方程

利用局部体积平均法推导出了固化控制方程。本文导出了树脂转移成型中固定纤维床的塔克和德森伯格的方程,以模拟具有移动、变形的固体床的固化过程。我们使用下标f表示流体(或树脂)相,而下标表示固体(或纤维)相。Phi;f和Phi;s分别表示流体和固体的体积分数,并且Phi;f Phi;s=1。

让B表示在每个点上都有一个值的任何数量。有三种不同的方法来计算B的平均值。空间平均值是具有代表性的卷V中所有阶段的平均值,并用尖括号表示为(B)。第二种类型的平均值只包括位于一个阶段内的点,但仍在整个卷V中的平均值。这称为相位平均值。相位平均值也将用尖括号表示,但括号内的数量将带有一个下标,表示取平均值的相位。例如,(vf)表示流体的相位平均速度。第三个平均数只考虑一个阶段内的点,其数值仅高于该阶段所占用的数量。这称为固有相位平均值,它由尖括号表示,并带有标记相关相位的上标。例如,(vf)f表示流体的固有相位平均速度。相位平均值通过像(vf)=Phi;f(vf)f和Phi;s(vs)s这样的关系与固有相位平均值有关。

这里推导的一般假设是:ps和pf是恒定的,惯性和引力效应可以忽略不计。

我们从固化多孔介质中的恒定密度流体和固体的连续性方程开始,对于流体是

(3)

对于固体是

(4)

然后介绍了流固阻力和固体应力的本构方程。对于各向异性介质,我们假设阻力与流体和固体固有相位平均速度的差异成正比,并且与粘度成正比。这与斯托克斯在微尺度上的流动是一致的。如果阻力的表达式与达西定律一致,对于固定多孔介质,也很方便。Tucker和Dessenberger[11]指出,流体-固载力每单位体积fd的形式

(5)

是与这些假设一致的,其中是流体粘度和S是渗透率张量。

假定总固体应力为

(6)

其中I是标识张量。第一个术语是流体-固液相互作用的一部分,并假定流体压力直接传递到固体。第二个术语,即固体额外应力,由纤维层的变形决定。

上述方程与动量平衡方程相结合,流体的方程是

(7)

固体的方程是

(8)

我们将Phi;f Phi;s=1的基本关系替换为连续性表达式方程(3)和(4)以获得

(9)

(10)

进一步推导动量方程(7)和(8)。我们将一般的阻力项从方程(5)引入方程(7)中,并以

(11)

为运动固相,得到达西定律的推广。

树脂渗透率张量S也是各向异性的,取决于纤维体积分数Phi;s。

接下来,我们将固体本构方程(6)乘以Phi;s,并使用相位平均和固有相位平均之间的关系得到(sigma;s)的表达式。然后,我们将其替换为实心动量方程(8),并将此结果与方程(7)结合起来。这就得到了

(12)

为了进一步减少未知变量的数量,我们将方程(11)乘以Phi;f,并取这个方程双方的发散。这就得到了

(13)

然后,我们用方程(10)来消除(vf)。左侧可以使用Phi;f Phi;s=1和(vs)=Phi;s(vs)s等关系进一步简化。这就得到了

(14)

方程(12)和(14)是二维或三维固化的最终控制方程方程(12)的行为就像一个坚实的力学平衡问题,(pf)f的作用就像一个体力项。方程(14)具有在多孔介质中流动的通常形式[11],由于(vs)s的发散,有一个额外的源术语。这两个方程是连接的,因为(pf)f出现在两个方程中,进一步因为固体速度等于固体位移向量u的物质导数,

(15)

固体附加应力张量是由固体变形状态决定的,而固体变形状态又是由固体位移决定的。因此,此问题中有两个主要的未知变量:(pf)f和us。我们还需要一个额外的,本构方程的纤维额外应力(tau;s)。

在我们的二维固化问题中,我们假设热压成型的压力在表面牵引方面作用于层压板,而层压板表面的树脂压力等于包中的压力。因此,在过程开始时,当应用真空时,pb=0。当真空被去除时,pb等于大气压力。因此,边界条件是

(16)

(17)

其中pa是热压成型压力,pb是袋压力,n是与横向方向法线的单位矢量。方程右侧的负号。(16)解释了随着压力的增加,表面牵引力变得更加负的事实。这里的Sp是施加规定的压力的表面。在层压板和工具之间没有树脂流入或流出表面Sq。

2.3.固体应力的超弹性

在二维固化过程中,纤维层在厚度方向上变形和压缩。这是一个大应变问题,因为厚度的变化与初始厚度相当。与热压成型压力相比,纤维的纵向刚度非常大,因此在光纤方向上的扩展可以忽略不计,但光纤层的压缩电压很大。压缩中的应力应变行为是高度非线性[6],这需要一个非线性本构方程。虽然简单的应力-应变表达式足以满足一维固化模型,二维和三维模型需要一个完整的、大应变的固体应力本构方程。

本文建立了一个高弹性模型来表示纤维床应力(tau;s)。用X表示参考配置中的材料坐标,用x表示当前配置中的空间坐标。请注意x=X u,其中u是位移向量。变形梯度张量描述了形状变化和固体旋转,定义为。右柯西-格林张量定义。弹性(或超弹性)材料是将在其上完成的所有工作存储为内部能量的材料。这意味着材料必须具有标量应变能函数W(F),使单位的能量不受约束地存储在变形状态F。在本研究中,我们提出了一个应变能函数W

其中Es是纤维轴向刚度,Phi;0是初始纤维体积分数。G是剪切模量

全文共19356字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2160]