英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

正交异性钢桥面板与U形肋根部的焊接残余应力

摘要

近来,在正交异性钢板和U形肋之间的焊缝根部出现了疲劳裂纹。一些裂纹从焊缝根部开始,然后在甲板上扩展。根部的焊接残余应力对裂纹的萌生和扩展有很大的影响。然而,压力在以前的研究中还没有得到有效的澄清。本文采用切削法和磁致伸缩法测量了模型试件在焊接熔深和根隙情况下的残余应力。此外,对实际焊接接头的参数化模型进行了热弹塑性有限元分析。

关键词

焊接残余应力

焊接根

正交异性钢桥面

甲板板

U形肋

- 导言

正交异性钢板是由纵向甲板、U肋和底梁组成,是用纵横向互相垂直的加劲肋(纵肋和横肋)连同桥面盖板所组成的共同承受车轮荷载的结构。这种结构由于其刚度在互相垂直的二个方向上有所不同,造成构造上的各向异性。这些甲板已经成为正交异性钢桥的标注组件,与常规钢筋混凝土甲板相比,他们自重轻,载重能力强,安装时间短。然而,由于焊接缺陷、形状、应力、加载周期的影响,正交异性钢桥上产生疲劳裂纹。钢桥面板作为主梁的上翼缘,同时又直接承受车辆的轮载作用。如上所述,钢桥面板是由面板、纵肋和横助三种薄板件焊接而成,在焊缝交叉处设弧形缺口,其构造细节很复杂。当车辆通过时,轮载在各部件上产生的应力,以及在各部件交叉处产生的局部应力和变形也非常复杂,所以钢桥面板的疲劳问题是设计考虑的重点之一。如下图1所示,在日本,甲板到U肋和U肋对底部连接处的这些疲劳裂纹约占正交异性钢桥面疲劳裂纹的58%。这些接头通常是在底板部分角焊缝熔透性焊接。然而,根据疲劳设计的建议,焊接过程中的技术上的条例和标准是不同的。例如,日本道路协会规定的最低贯入率和美国国家公路运输官员协会分别为75%和80%。

如图1所示,由于车辆荷载在正交各向异性甲板上的横向分布,导致了甲板与u型肋之间存在明显的平面外弯矩,导致了疲劳裂纹的产生。弯矩是由于甲板和U形肋的厚度相对较小而产生的。疲劳裂纹可能产生于焊趾或焊缝根部,受局部高弯曲应力引起的平面外弯矩的影响,取决于桥面板到U肋连接的焊缝熔深。由于钢桥面板不可能更换,产生裂纹后修补又比较困难,50年来.通过一系列的试验研究和有限元分析,以及实践经验总结,对钢桥面板构造细节的设计和焊接不断进行了改进,使得钢桥面板产生裂纹的概率大大减少。如钢桥面板工地接头构造,过去采用的纵向肋焊接对接和高强度螺栓对接,改进后面板对接采用陶瓷衬垫单面焊双面成型工艺,U形肋采用高强度螺栓对接拼接。改进后的构造细节既克服了工地接头纵向U形肋嵌补段的仰焊对接,从而改善了疲劳性能,又避免了面板栓接拼接对桥面铺装层的不利影响。

以往的研究报道了在实际正交异性钢甲板上,通过疲劳试验,考虑循环荷载和移动荷载,再现了甲板板与U形肋之间的实际根裂纹。然而,由于焊接残余应力和焊缝熔深的影响,根部裂纹的萌生和扩展机理尚不清楚。

因此,强调了焊接残余应力分布对焊接结构可靠性设计的重要性。到目前为止,人们已经开展了各种研究来确定钢的表面残余应力。然而,最近人们认识到焊接接头的残余应力分布是既影响焊接结构的疲劳强度,又影响焊接结构脆性断裂的重要因素。因此,内部残余应力的测量是结构评估的关键.

本文研究了正交异性钢桥面焊缝根部的焊接残余应力,定量地研究和鉴定了局部熔透焊缝的残余应力分布。为阐明桥面板-U肋连接根部裂纹的形成机理,采用切割法(破坏法)和磁致伸缩法(无损法)测量了焊接残余应力。这些方法因其不同的特点而被选择。此外,为了比较根裂纹的萌生和扩展周围的残余应力分布,一种热弹塑性有限元分析方法被应用到研究桥面板和U形肋厚度的变化、焊缝熔深比和根隙尺寸的变化。

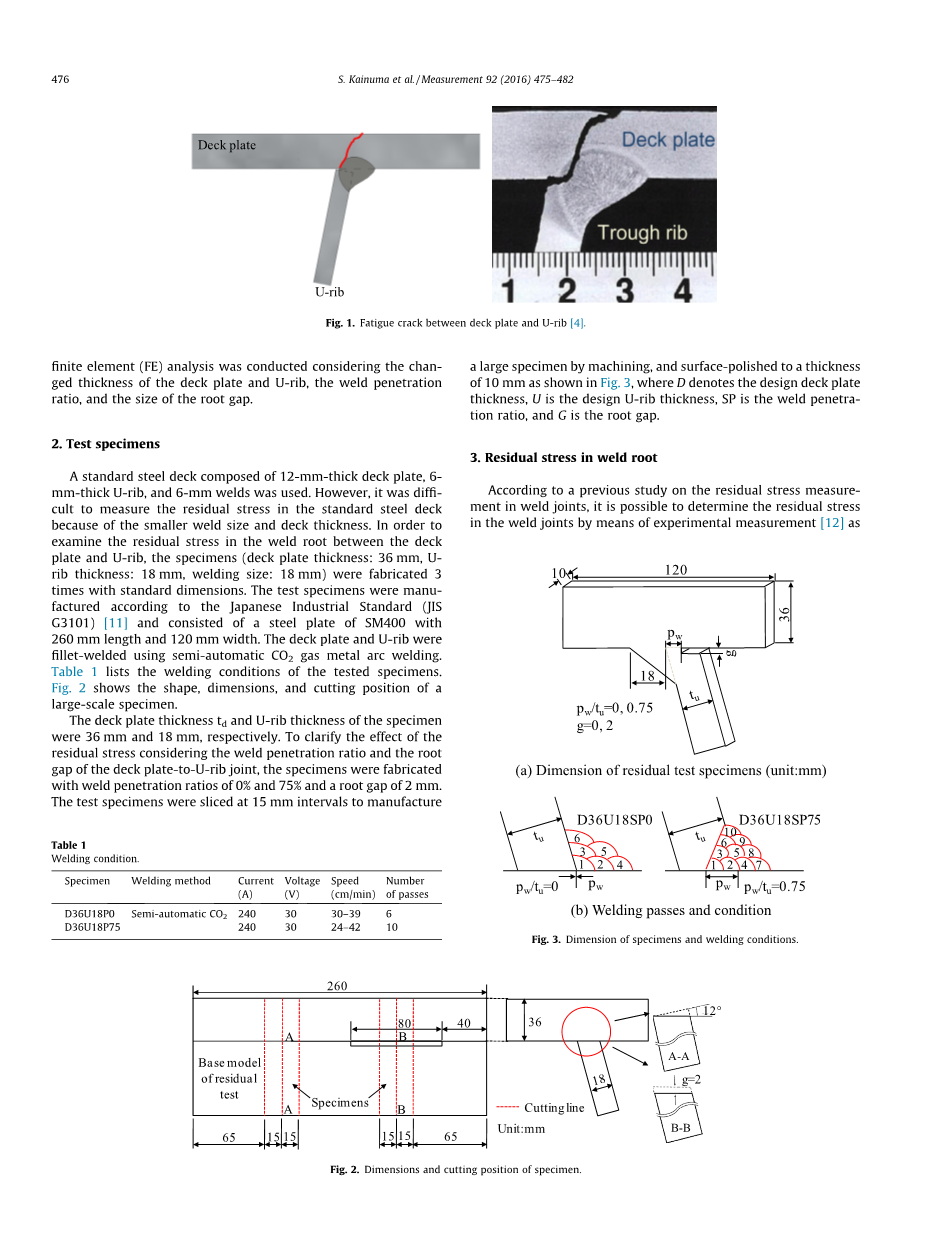

图1 底板和U肋之间的疲劳裂纹

2. 试样

标准钢制甲板采用12mm底板、6mm厚的U形肋和6mm焊缝组成。然而,由于焊接尺寸和底板板厚度较小,很难测量标准钢桥面的残余应力。为了检测桥面板与U形肋之间焊缝根部的残余应力。试件三种维度均为标准尺寸。(底板厚度:36mm U肋厚度:18mm 焊缝尺寸:18mm)该试件按日本工业标准(JISG 3101)制造,由一快 长度260毫米 宽度120毫米材料为SM400的钢板制成。底板和U肋采用半自动CO2气体保护焊。表格1列出了试板的焊接参数,两种试件材料分别为D36U18P0和D36U18P75,焊接方法均为半自动CO2气体保护焊,焊接电流选为240A,焊接电压为30V,焊接速度分别为30-39和24-42cm/min,通行证数目分别为6和10。图2显示了大型试样的形状、尺寸和切割位置.

试样的底板厚度td和U肋厚度分别是36mm和18mm。为了阐明考虑焊缝熔深比和桥底板-U肋接头间隙对残余应力的影响,制作了焊缝熔深为0%和75%,根隙为2的试件。试样以15mm的间隔切片制作,加工制成大试件,表面抛光到10mm厚,如图3所示。D表示设计甲板的厚度,U是设计的U肋厚度,SP是焊接熔深比,G是根间隙。

|

试件 |

焊接方法 |

当前(A) |

电压(V) |

速度(厘米/分钟) |

通行证数目 |

|---|---|---|---|---|---|

|

D36U18P0 |

半自动CO2 |

240 |

30 |

30–39 |

6 |

|

D36U18P75 |

240 |

30 |

24–42 |

10 |

表1 焊接条件

图2 试样尺寸及切割位置

图3 试样尺寸和焊接条件

3. 焊根残余应力

根据以往对焊接接头残余应力测量的研究,通过试验测量可以确定焊接接头的残余应力以及有限元分析。由于试验方法需要特殊的设备和较长的时间才能完成,因此已有大量的基于热弹塑性分析的研究成果。为了验证分析结果的准确性,有必要将分析结果与实验数据进行比较。残余应力测量主要使用钻孔法,应用较为广泛的残余应力测试方法是钻盲孔法。就是在被测点上钻一小孔,使被测点的应力得到部分或全部释放,并由事先贴在小孔周围的应变计测得释放的应变量,再根据弹性力学原理计算出残余应力来。这种方法具有较好的精度,因此它已成为应用比较广泛的残余应力测试方法,还可以使用切割法,以及X射线衍射法等方法测量残余应力。

3.1. 焊接残余应力的实验测量

本研究采用切削法和磁致伸缩法测量了底板与U肋连接处焊缝根部的焊接残余应力。采用切削方法研究了焊接根部裂纹扩展过程中的残余应力分布。然而,由于应变片的长度和应变片的数量,其残余应力很难测量。采用磁致伸缩方法对主应力进行了研究,由于磁致伸缩材料在磁场作用下,其长度发生变化,可发生位移而做功或在交变磁场作用可发生反复伸张与缩短,从而产生振动或声波,这种材料可将电磁能(或电磁信息)转换成机械能或声能(或机械位移信息或声信息),相反也可以将机械能(或机械位移与信息)。转换成电磁能(或电磁信息),它是重要的能量与信息转换功能材料。

应变量规(量规长度 = 0.3 mm)安装在甲板上,以测量试样两侧的应变变化,如下图4所示,根据剪切前后的应变变化计算残余应力。用磁致伸缩法测量焊接残余应力。采用12 mm直径(1khz)的小探头,测量最小间隔1mm,磁致伸缩法测量焊接残余应力,如图5所示。探头被压在磁化的钢板上,这样就可以从钢的磁各向异性测量出主应力方向和输出的垂直方向(主应力差)。探针的灵敏度在中心处最高,但在末端较低。深度为2的残余应力平均值 从试样表面可以测量到毫米,切割方法如下所示图6所示.

图4 应变计在切削方法中的位置

图5 测量点

图6 残余应力测量的切口

3.2. 有限元模型分析

利用商业有限元分析代码marc mentat建立了二维有限元分析模型。在此基础上,对桥面板和U形肋的焊接接头进行了建模。有限元分析是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。有限元分析是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

平面应变具有两个或三个节点的元素。选择有限元模型的形状和尺寸来考虑焊缝熔透率和根隙。图7给出了焊接根的有限元分析模型和网格,焊缝根部的最小网格尺寸设置为0.6

全文共5797字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2159]