750833

引起某种噪声源的发动机结构振动模式

N.Lalor and M.Petyt

南安普顿大学(英国)噪音振动研究所

摘要

介绍了I.S.V.R在结构产生的噪声在机理上的最新研究结果。利用I.S.V.R开发的有限元程序,对简化发动机结构的整体模态特性进行了理论分析,并与实验结果进行了比较,得出了一个等效的物理模型。这些结果为典型的发动机块体铸件的振动特性提供了重要的新见解。同时,分析了典型发动机结构的振动模态在各气缸内受力激励的机理,并结合一种新的静挠度技术得到的实验结果。文中还介绍了从块体诱发振动中隔离光板的最佳方法的研究结果。在声学重要频率范围内,通过表征发动机振动的相对模式给出了声功率,并给出了一些方向性试验的结果。

今天我们正在经历一场工程实践的革命——它正在从一门艺术转变为一门科学。当迪塞尔博士设计他的第一个引擎,虽然它的运作理论建立在精确的科学原理上,但实际的硬件无疑是设计者的工程天赋的结果。从那时起,引擎在某些方面已经取得了巨大的进步,例如:柴油发动机每单位的输出功率,在逐步提升的过程程度取得相应的成就在科技方面。

研究低噪声结构的早期实验也以同样的方式开始。虽然众所周知的镁和骨架发动机的设计(1)是基于既定的科学原则,他们的成功依赖于这些原则的全面应用。结果是,这些新的设计代表了太激进的变化有待被汽车工业所接受。不幸的是,当时无论是结构分析技术还是仪器都没有足够的先进,以充分而有效地与既定任务相匹配以确定哪一些变化是必须的哪一些不是。然而,由于近年来先进的计算机的容量和速度都有很大的提高,牢牢地抓住像柴油机这样复杂的结构的精确模态分析的反馈是可行的。

其结果是,在预见的未来,在绘图阶段,降低噪音可能会成为优化发动机结构的一个正常的设计程序。并希望这份文件将有助于实现这一目标。

发动机结构振动

传统的发动机块铸件主要是从强度考虑。气缸内的气体压力作用于汽缸头,并通过曲柄机构,传递到曲轴主轴承,产生由该块起反应的拉伸力。较小的力量,在直角对圆筒中心线,也适用于活塞和主轴承由于曲轴扭矩反应的块。在它的发展过程中,一个新的发动机设计逐步改善,直到它能够安全地长期承受这些波动的力量并且没有损坏。然而,即使在其设计完成的状态,这些波动的力量仍然会使该区块发生震动,并且正是这些振动产生的噪音。事实上,非常小的振动振幅也会引起相当高的噪音。例如,一个4缸2升直列柴油发动机的表面有一个平均振幅的振动1微米在1000赫兹将产生噪音水平约100分贝在1m的范围内。

一般振动特性——值得强调的只有垂直振动的外部发动机表面(例如:产生的弯曲波)才会辐射噪声,因此确定砌块结构的弯曲特性是最重要的。考虑到一个直列式发动机块作为横梁,它在垂直方向上通过气缸中心线的弯曲要比在直角方向上要坚硬得多。这只是反映了它在两个方向上所承受的不同大小的外加负载。

从强度角度来看尽管竖向方向的刚度是最重要的,但是最能影响噪声的是水平刚度。这是因为发动机的振动一般发生在侧面,构成了主要的噪声产生区,主要是由水平平面上的弯曲产生的。

块体水平弯曲刚度的评定——一个简单的方法来确定的水平刚度的发动机是把它的一侧作为一个简单的支撑梁与中央负载,并测量相对于两端负荷点的挠度的。如果所述端支承和加载点被安排在与所述气缸中心线垂直的平面上,则所测量的挠度主要受该平面上的块的刚度影响。因此,可以确定从气缸头到曲轴箱底部的水平刚度的变化。

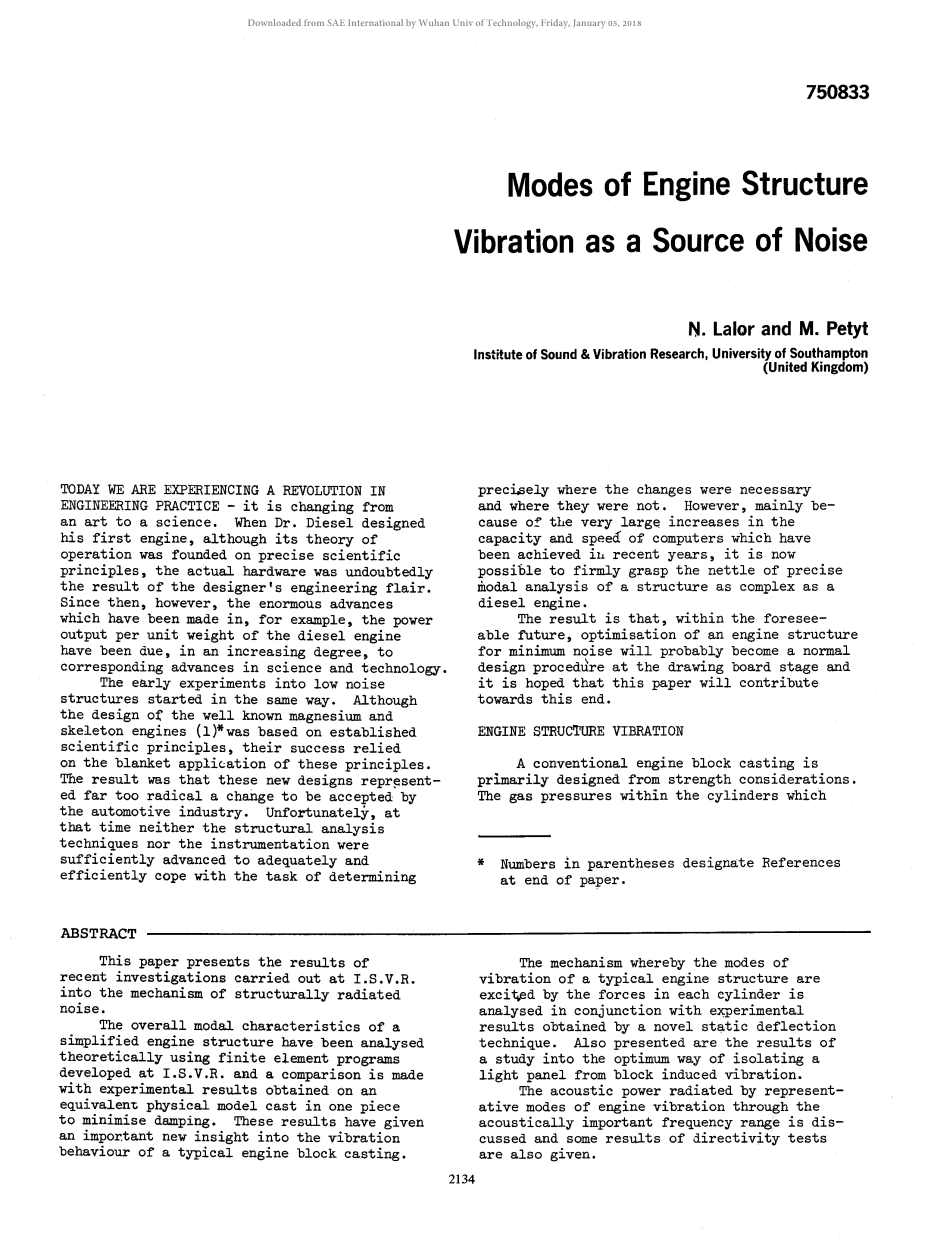

图1显示了这样一个在大约6公升容量6缸直列式引擎测试的结果(2)。从图中立即看出,即使没有气缸头,气缸体的顶部比底部要坚硬得多。与头部安装,水平弯曲刚度在顶部和底部甲板的块(其中活塞侧负荷的反应)是两倍在曲轴中心线(主要轴承侧负荷的反应)。

图一——直列发动机弯曲刚度变化

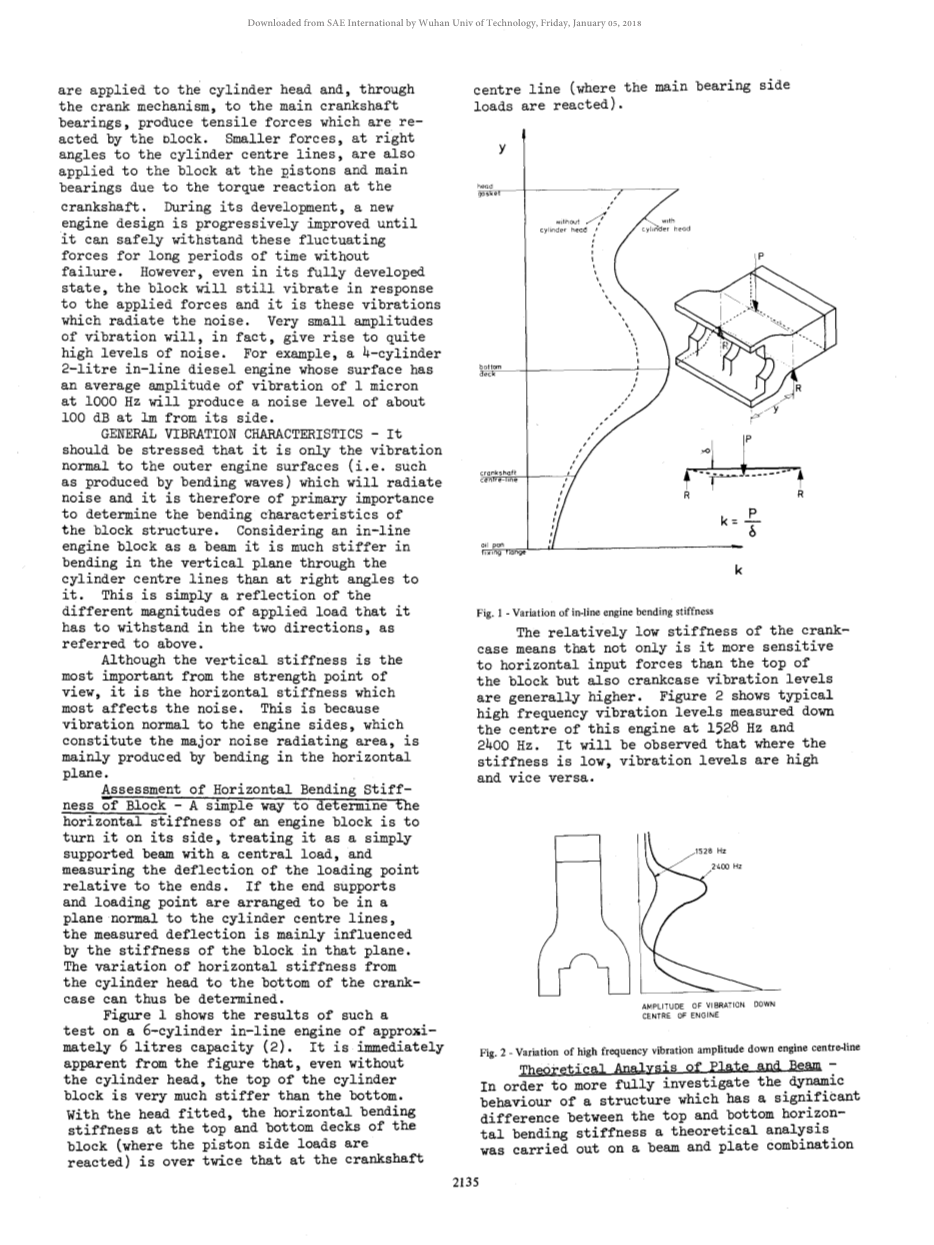

曲轴箱的刚度相对较低,这不仅意味着它对水平输入力更敏感相对于顶部的块,而且曲轴箱的振动等级一般较高。图2显示了以1528赫兹和2400赫兹为中心的典型高频振动电平。观察到刚度低时振动水平高,反之亦然。

图二——高频振动振幅降低发动机中心线的变化

图三——梁板模型

板和梁的理论分析——为了更充分地研究顶部和底部水平弯曲刚度的差异的结构动力特性,在梁板上进行了理论分析组合使用有限元技术。图3显示了模型的排列,假定是铸铁。侧面的尺寸与进行刚度试验的直列发动机大致相同。假定的梁和板的厚度和高度给出了顶部和底部水平弯曲刚度的夸张差异,但与实际发动机大致相同的基本横向弯曲频率(组合)。为了分析,该板块被分为8 x 8阵列元素和光束成8束元素。

在图4a、b和c中,所获得的频率和结点模式与单独的光束和板相比较。给出了组合结构的模态与梁与板模相结合的指示。

将结合结构的节点模式与单板的结点形式进行比较,可以看出,中心垂直节线不受横梁存在的影响。其他垂直节线有倾向散开,底部的地方结构较弱。

值得注意的是,在横向弯曲的情况下,横梁的加入大大增加了板模的固有频率。例如,356赫兹的基本水平弯曲板模式的频率增加到687赫兹(相同的基本模式形状)。因此,气缸体的刚度和顶部的块将有一个控制影响的水平弯曲频率的发动机。一般情况下,板块底部的位移要比在发动机上的有横梁大得多(见图8)。显著的异常发生在150赫兹,420赫兹,1723赫兹,1789赫兹。这四模式可以看到发生在结对的节点模式非常相似。在这两种情况下,梁和板块的位移是相同的震级。每对模式都可以被看作是一个横梁模式和一个板块模式的不同组合。

因此,可以得出结论,在一般情况下增加了梁板的模态密度,破坏了正常的顶部和底部对称的平板模式的形状,并导致振幅振动在顶部要远远低于底部。

图四——A.Bamp;C-梁板模型

梯形框架理论分析——由于真正的发动机不是一个坚实的结构,那么板梁模型无法预测所有不同类型所遇到的的模式。为了说明非结构所展示的一些附加型式,从理论上分析了二位梯形框架。所选择的尺寸对应于在其上进行弯曲试验的发动机曲轴箱的理想化二维水平切片。再次,所采用的方法是有限元位移法。每个成员由四个横梁代表。

所获得的频率和模式如图5所示。这些发生在三不同的组中。在第一组六模式中,从170赫兹到404赫兹,如图5a所示,代表引擎壁的成员就像两个自由横梁在相位上相互作用,并由针织物紧密连接。这些刚性连接导致局部失真的真正横梁模式。

在更高的频率下,即2731赫兹到2964赫兹有一组十二模式,如图5c所示,这些六个实验可分为两组。这些模式主要是局部的壁体弯曲模式,是在实际发动

机中的面板模式的指示。第一组的特点是,引擎壁彼此有相同的变形。第二组的模式是类似于第一个,除了现在的墙壁是相互的阶段。

图五——A.Bamp;C-梯形框架模式

在这些低频和高频组之间是一组模式范围从790赫兹到2618赫兹,如图5b所示。第一个六组实验(790赫兹到948赫兹)描绘的是为网格组的大振幅运动。每一个成员都像一个弹性支承梁的第一模式。这些成员之间的各种相位产生不同的模式。其中一些模式有明显壁的弯曲,而其他则不。接下来的三模式在1729赫兹1738赫兹和2618赫兹是主要的网格模式,但也涉及引擎壁的延伸。其中两个还涉及弯曲的壁。

模型块的理论和实验分析——在迈向真正的发动机结构的下一个阶段是分析一个简单的三维模型,它展示了一个真正的发动机的主要结构特征。所考虑的模型如图6所示。它由两个平行的侧面垂直的网格分开。整个是由一个代表汽缸头的板块所覆盖。尺寸被选择给静态挠度类似的直列发动机测试之前(见图l)。

图六——模拟引擎

利用有限元程序(3、4)的SPADAS系统对该模型进行了分析。每个单独的面板由一个(u x u)矩形板元素的数组表示。由于该结构是对称的中心网,那么只有一半的结构需要理想化,对称和反对称模式可以单独计算。这导致了由208元素组成的模型。同时,一个物理模型的相同尺寸的铸铁。为了测试目的,螺栓固定在模型的每一端,然后用细线悬吊。用电动振动振动筛对结构进行了激励,并用一系列加速度计测量了其响应。这些加速度计是通过手段连接到模型的两侧,布置在五个水平行和十三垂直柱(即在每个网格上的一列和每个网格之间)。由于该模型是一个单一的铸件没有垫圈或螺栓连接,它有非常少的阻尼,使每个节点模式清楚得到的每个自然频率。

测量的频率和结点模式如图7a、b和c所示。并给出了有限元分析预测的对称模的节点模式。可以看出,它们与实验结果有很好的一致性。有限元分析还成功地预测了该区块底部的振动振幅大于顶部。

将图7与图4进行比较,将观察到几个模型块模式可以用梁和板模式识别,表I下面列出这些。因此很明显,模型块的第一种振动模式基本上是整个块的作用,它的反应好像是实心的,但其实是弹性板。应该强调的是,该板块的有效厚度既不是侧壁的,也不是整个块的,而是两者之间的。例如,对于具有与模型块侧面相同尺寸和2,0频率635赫兹的板,厚度必须是大约9厘米。由于等效板的顶部和底部刚度明显不同,因此可以有多个相同基本模式的版本,如表I的最后两种模式所示随着频率的进一步增加,内部成员(见图5b)也将开始影响板型模式,引入进一步的变化。

图七——A,Bamp;C-块模型模式

为了证明这些相同的模式发生在一个实际的引擎,测试是在一个直列发动机块进行。该区块装有一个气缸头,但剥离所有其他可拆卸部件和挂在电线上的,以尽量减少阻尼。图8显示了以这种方式测量的两种模式1,1和2,0板模式可以被清楚地识别。可以注意到有一种趋势是节点线被偏移到右边。这不是由于振动筛的影响,而是因为在这个特殊的区,铸件活跃规模更大直至结束。

其他的测试无论是在模型块上,还是在实际的引擎上,都证实了,随着频率的进一步提高,板型模式变得越来越难以识别,各个面板模式开始占据主导地位。

图八——直列式发动机模式

模态激励的机理——在前一节中,对气缸体的整体振动特性进行了详细的描述,但对运行中的发动机所遇到的实际励磁只作了简要的介绍。

对于模型块的振动试验,使用电动振动筛作为激励源是最方便的,这是可接受的,因为只有模态分析是必需的。然而,在运行的引擎的情况下,激励不是从一些外部来源,而是由于内部负荷。动态地,这些内部负荷产生局部变形的结构在他们的应用点,然后分散在发动机主要是弯曲波。因此,振动模态的激励机制非常复杂,从分析的角度来看,情况进一步复杂化,因为在运行的引擎上有许多激励源(如燃烧,活塞拍击,轴承影响等)同时发生的或快速的连续。因此,这是非常困难的,即使不是不可能的,也很难把因果关系联系其起来,特别是因为几个激励的力量是相互依赖。因此,相关分析的结果可能会误导。在运行引擎上进行模态分析时遇到的另一个相当大的困难是,由于与曲柄机构相关的高负载滑动表面产生的相对较大的阻尼(如活塞圆筒墙壁),合并方式发生(5)。然而,最重要的是要知道每个模式是在激励的状态,尤其是在每个气缸燃烧时。为了获得这个信息,我们设计了一个静态偏转试验。

静态挠度试验——该试验基本上是通过将高压油泵入一气缸的燃烧室并测量发动机结构的变形而进行的。为了限制通过活塞的泄漏,顶部的压缩环被橡胶'O'环取代;在输送线上的压力传感器记录气缸压力的大小。结构的畸变是用电容探针测量的,与来自压力传感器的信号一起使用,用来产生一幅针对偏转的载荷。对于每个测量点,应该强调的是,获得一个连续的图是最重要的,这样就可以评估迟滞和线性等因素。在这一点上,所有已知类型的发动机,一旦最初的间隙已被占用其结构是及其精准的线性的。

在试验机架上悬挂发动机的方法非常关键。该结构不应受试验台的约束,但其位置和姿态必须是已知的。I.S.V.R的方法是使用三点悬挂,它定义了参考平面。两个悬挂点被放置在一起,通过发动机连接他们的线,即使是发动机加压时也不太可能改变其长度。这两个点允许旋转所有三轴,但不允许任何转换。第三个悬挂点,只是一个滑动点,允许所有类型的运动,除了正常的参考平面。这样,基准平面就固定在发动机上,而不产生任何结构约束。

为了了解从这些测试中得到的结果的相关性,从动态的角度来看,最好将静态偏转看作是一种振动现象,但在零频率的特殊情况下。对于在模型块上进行的扫频正弦响应试验,该块的振动形状总是由各种不同的激励方式组成,当激励频率变化时,它只是模态的相对振幅和相位更改的组件。当然,在特定模式的固有频率下,该模式的形状是主导的,但即使在这个频率,所有其他模式的组成部分也存在。虽然这种情况也存在于零频率,当然,没有一个模式是共振的。图9中概述了这种情况,例如,考虑了在弹簧上安装的前三种光束模式。三响应曲线显示了每个模式的振幅随频率的变化。在a上的受激力所测得的响应总是矢量和(考虑到三模态分量的相位角)。该图还显示了在零频率和频率f2的模式形状。在这后一种频率轻微的曲率由于影响的方式3可以看到。随着模态顺序增加,在零频率的模式增加约相等的数量,虽然能观察到一个稳步下降的趋势。这是由于高阶模态所具有的每单位振幅增加的应变能,在实践中,静态偏转形状主要由前几个模态组成。这一事实是利用在分析静态偏转结果。

图九——阵型随频率的变化

一旦从扫频正弦响应试验得到了结构的主模态形状后,可以从它们中合成静态偏转形状。通过进行数学方法计算得到一个非常好的圆筒生火激励的方式的征兆高度和阶段,这些可以被了解到。作为一个例子,图10显示了由于加压的汽缸1,2和3,这3个6缸在直列发动机的基本弯曲模式的偏转振幅,通过这种方法可知观察到。事实上,在零频率的时候,激励的力量在阶段中的偏转(见图9)通常会揭示该力量的来源。在图10所示的例子中,在箭头的方向上,有明显的偏转力作用在负载气缸轴上的两侧。因此,在此模式下当no.l圆筒被力量仅作用在左手轴承(no.l)做任何工作,因为no.2轴承与结点是一致的。与no.2缸相似,除了,在这种情况下,模式的阶段是颠倒的,因为偏转力是另一

全文共12279字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9499],资料为PDF文档或Word文档,PDF文档可免费转换为Word