英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

双极板组装误差对质子交换膜燃料电池膜电极接触压力分布及应力失效的影响

(刘东安,彭林法,来新民)

摘要

基于当前的组装过程,PEM燃料电池堆中的双极板(BPP)的组装误差实际上是不可避免的。然而,其对PEM燃料电池堆的性能的影响尚未报道。在这项研究中,基于有限元分析模型,“最小二乘支持向量机(LS-SVM)”模拟和统计分析的方法被开发用于研究BPP的装配误差对膜的压力分布和应力失效的影响电极组件(MEA)。首先,建立金属BPP/MEA组件的参数化FEA模型。然后,基于有限元分析模型进行最小二乘支持向量机仿真过程,分别获得每个装配误差的压力分布和MEA的Von Mises应力数据集。最后,通过对LS-SVM结果进行统计分析,得到装配误差的影响。此外,还建立了应力失效与装配误差之间的回归方程,并根据该方程计算允许的最大装配误差。本研究中的方法学有助于理解装配误差的机理,并可用于指导PEM燃料电池堆的装配过程。

- 介绍

由于零污染和高效率,燃料电池被认为是有前景的替代能源装置[1]。特别是,质子交换膜(PEM)燃料电池由于其低温运行,高功率密度和快速启动而受到了汽车和便携式应用的广泛关注[2,3]。典型的PEM燃料电池组主要由容纳流动通道和膜电极组件(MEA)的双极板(BPP)组成[4]。BPP和MEA之间的接触压力分布是影响PEM燃料电池性能的关键因素。高接触压力可以减少电池内部的电阻损耗。然而,较大的压力可能会导致气体扩散层(GDL)过度压缩,从而导致流阻增加[5-8]。此外,巨大的压力可能会严重影响MEA,导致其应力失效和内部短路[9,10]。

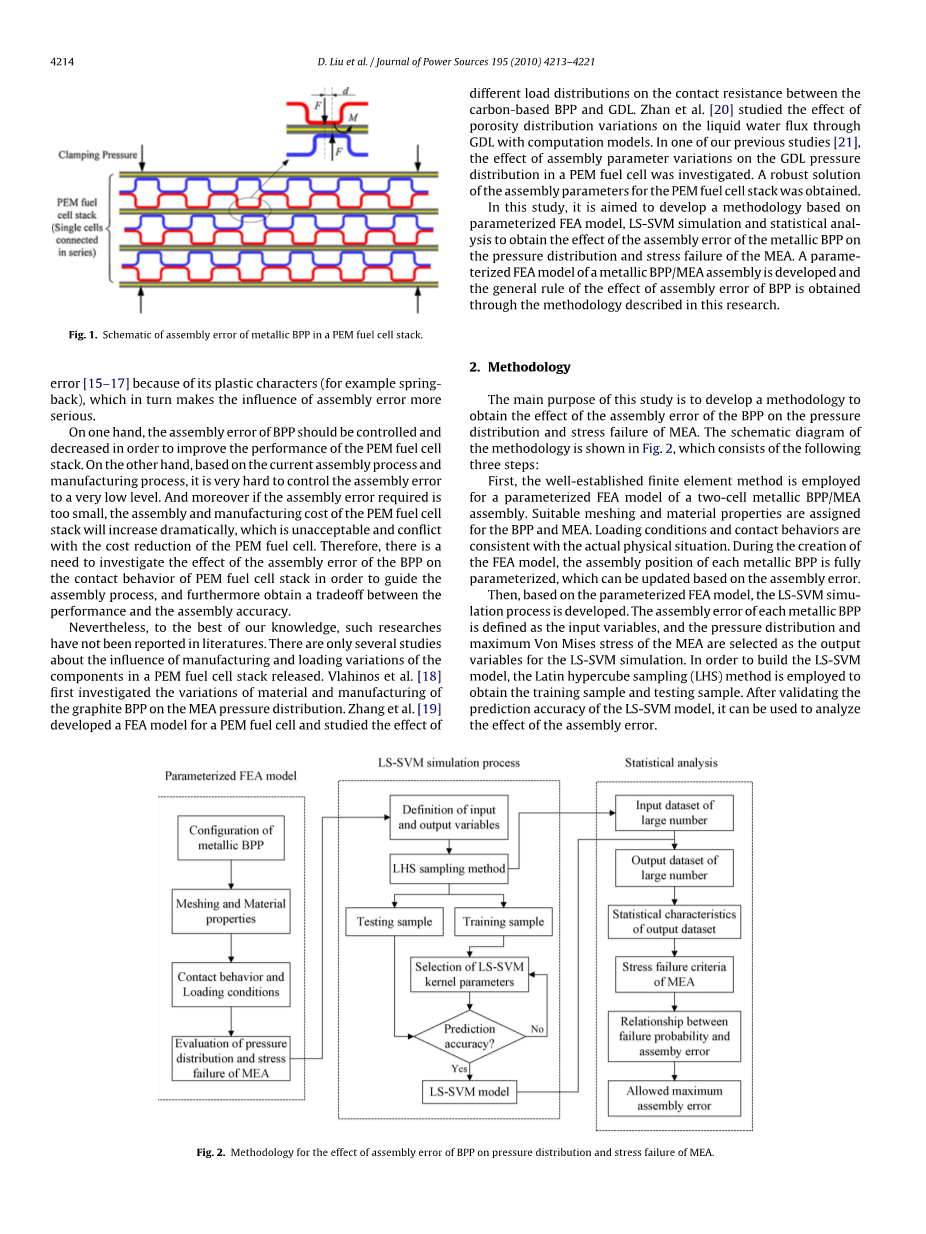

实际上,多个单电池通常串联连接形成PEM燃料电池堆,以提供足够的功率和所需的电压,如图1所示。这种配置导致对相邻BPP的组装精度要求很高。否则,装配误差将影响相邻BPP的完美对齐,并且会有装配位置偏差d(图1),这导致装配力F不对称地传递,并且反过来使得BPP和MEA不均匀。此外,这种组装误差给MEA带来额外的力矩M,这可能使MEA严重变形并产生应力集中(图1)。根据文献[11-14],一旦MEA的应力超过其屈服强度,塑性变形就会发生,进而导致卸载后MEA产生残余应力,这被认为是造成MEA应力失效的重要原因。因此,为了保持适当的压力分布并避免MEA的应力故障,将BPP的装配误差控制在较低水平是非常重要的。

图1 金属BPP在PEM燃料电池堆中的装配误差示意图

然而,目前PEM燃料电池组的组装错误尚未得到足够的重视,特别是对于大多数堆叠,手动组装过程仍然被广泛应用,这导致BPP的大组装错误。此外,在PEM燃料电池组运行期间,不可避免的振动可能会加重组装误差,特别是对于汽车应用而言,由于更多的振动。此外,对于金属BPP的PEM燃料电池堆,由于其塑性特性(例如回弹),BPP表现出较大的制造误差[15-17],这又使组装误差的影响更严重。一方面,应该控制和降低BPP的装配误差,以提高PEM燃料电池堆的性能。另一方面,基于当前的组装过程和制造过程,很难将组装错误控制到非常低的水平。此外,如果装配误差太小,则PEM燃料电池堆的组装和制造成本将急剧增加,这是不可接受的并且与PEM燃料电池的成本降低相冲突。因此,需要研究BPP的组装误差对PEM燃料电池堆的接触行为的影响,以便引导组装过程,并进一步在性能和组装精度之间取得折衷。尽管如此,据我们所知,这些研究尚未见文献报道。关于PEM燃料电池堆释放部件的制造和负载变化的影响,只有几项研究。Vlahinos等人[18]首先研究了石墨BPP在MEA压力分布上的材料和制造的变化。Zhang等人[19]为PEM燃料电池开发了FEA模型,并研究了不同负载分布对碳基BPP和GDL之间接触电阻的影响。Zhan等人[20]用计算模型研究孔隙度分布变化对通过GDL的液态水通量的影响。在我们之前的一项研究[21]中,研究了装配参数变化对PEM燃料电池中GDL压力分布的影响。获得了用于PEM燃料电池堆的组装参数的可靠解决方案。

本研究旨在开发基于参数化FEA模型,LS-SVM模拟和统计分析的方法,以获得金属BPP的装配误差对MEA压力分布和应力失效的影响。开发了金属BPP/MEA组件的参数化FEA模型,并通过本研究中描述的方法得到了BPP组装误差影响的一般规律。

- 方法

本研究的主要目的是开发一种方法来获得BPP装配误差对MEA压力分布和应力失效的影响。该方法的示意图如图2所示,它由以下三个步骤组成:

图2 BPP装配误差对MEA压力分布和应力失效影响的方法

首先,采用完善的有限元方法用于双单元金属BPP / MEA组件的参数化FEA模型。为BPP和MEA分配合适的啮合和材料属性。加载条件和联系行为符合实际的实际情况。在创建FEA模型的过程中,每个金属BPP的装配位置都已完全参数化,可根据装配错误进行更新。

然后,基于参数化的有限元模型,开发LS-SVM仿真过程。将每个金属BPP的装配误差定义为输入变量,选择MEA的压力分布和最大Von Mises应力作为LS-SVM模拟的输出变量。为了建立LS-SVM模型,采用拉丁超立方抽样(LHS)方法获得训练样本和测试样本。验证了LS-SVM模型的预测精度后,可以用它来分析装配误差的影响。

最后,再次用LHS采样方法生成大数(10,000)输入变量的数据集,并将其输入到上述获得的LS-SVM模型中。然后,利用LS-SVM模型,可以获得输出变量的数据集。统计分析应用于输出变量的数据集以获取装配错误的效果。最后,根据MEA的Von Mises应力破坏准则,获得失效概率与装配误差之间的关系,并根据如图2所示的关系式计算允许的最大装配误差。

- 金属BPP/MEA装配的参数化FEA模型

根据第2节中的方法,首先开发了一个双单元金属BPP/MEA组件堆的参数化FEA模型。ANSYS的商业代码用于构建FEA模型如下

-

- 金属BPP的配置

这项研究的金属BPP是根据成形过程用金属片制造的(图3(c))。考虑到片材成形过程的特性,一片金属片只能制成单面片。这是因为一旦金属板的一面被确定,另一面就不能被改变,因为它们是同时形成的(图3(a))。

然而,在PEM燃料电池中,BPP需要同时提供H2和另一侧的空气/O2。 因此,两个单面板通过焊接工艺(例如点焊)连接成一个BPP,以满足本研究中PEM燃料电池的要求(图3(b))。 利用上面获得的金属BPP,开发了三通道的两单元BPP/MEA组装模型,如图4所示。

图3 (a)基于成形工艺的单面金属板,(b)基于焊接连接的金属BPP和(c)用于本研究的连接金属BPP的图片

图4 双金属BPP / MEA组件的参数化FEA模型

-

- 网格划分和材料属性

从图4可以看出,有限元分析模型中有三个主要部分,分别是GDL,质子交换膜(PEM)和金属BPP。选择8个节点的广义平面应变单元PLANE82来表示三个分量。采用映射网格划分和自动网格划分的组合来确保正确的单元连通性和正确的高宽比,如图4所示。

该研究的GDL是来自东丽工业公司的Toray TGP-H-030(厚度0.11mm),PEM 112(0.05mm厚)以及由SS316L制成的金属BPP。表1列出了GDL和金属BPP的材料特性。先前的工作[12]表明,PEM的机械响应是高度非线性的,其应力失效是影响PEM燃料电池耐久性的关键因素之一。因此,采用各向同性硬化和Von Mises屈服准则的弹塑性模型用于PEM分析其应力失效[11]。相应的数据列于表1和表2中。

表1 金属BPP / MEA组件的材料特性

|

组件 |

材料 |

杨氏模量(MPa) |

泊松比 |

体积密度(g·cm-3) |

|

BPP |

SS316 |

1.97e5 |

0.3 |

7.8 |

|

GDL |

TGP-H-030 |

6.1 |

0.1 |

0.44 |

|

PEM |

Nafionreg; 112 |

46[13] |

0.25 |

2 |

表2 Nafionreg;112硬化曲线的设置[13]

|

真实应力(MPa) |

塑料应变 |

|

2.2(屈服强度) |

0 |

|

2.26 |

0.05 |

|

4.31 |

0.25 |

在弹塑性模型中,材料形变分为弹性区域和塑性区域。在弹性区域中遵循胡克定律。构成法可以写成如下:

(1)

其中是应力张量分量,是泊松比,是杨氏模量,并且是克罗内克-符号。在塑性区域中,塑性形变由Prandtl-Reuss理论和Von Mises屈服函数的写法如下:

(2)

其中是Von Mises应力,是屈服强度,是偏应力张量的分量。当时,基于Von Mises屈服准则的PEM出现屈服。对于,材料弹性变形。

-

- 接触方式和负载条件

如图4所示,金属BPP/MEA组件有三种类型的接触方式,它们是BPP和GDL之间,GDL和PEM之间以及BPP的两个单面板之间的接触。对于每个接触方式,根据本研究中的实际接触情况建立不同的接触模型(图4)。例如,传统的“表面到表面”接触模型是使用CONTA172和TARGE169在BPP和GDL之间的接口处创建的。对于PEM和GDL之间的接口,“粘合触点”(不允许滑动)的定义是因为它们在组装之前被热压在一起[3]。而且,在两个单面板之间形成“耦合节点”接触方式,因为它们通过焊接过程连接在一起,如图3所示。

有限元分析模型必须适当限制,以防止自由运动。在这项研究中,因为端板比BPP和MEA厚得多且刚性更强,所以它可以在模型中作为刚体处理以节省计算时间。因此,应用适当的负载条件来模拟装配力而不是端板。在模型的左边界和右边界处施加方向的零位移,并且对于低位BPP的底部上的节点施加方向条件的零位移。上部BPP顶部节点的位移在方向上耦合,并且在这些节点上施加均匀的夹紧压力来模拟组装压力(图4)[12]。

-

- MEA压力分布与应力失效评估方法

在本研究中,使用MEA的压力分布的平均值和标准偏差以及MEA的最大Von Mises应力来评估其压力分布和应力故障,其可以通过参数化的FEA模型获得如下:

(3)

(4)

(5)

其中是MEA上每个接触元件的接触压力,是所有接触元件的数量,是PEM每个元件的Von Mises应力。

在这项研究中,代表平均接触压力,代表接触压力的均匀性。当增加时,这意味着MEA上的接触行为变得更好。如果增加,则意味着压力分布的均匀性变差。代表PEM的应力集中,如果超过其屈服强度,则基于Von Mises屈服准则,卸载后PEM中将存在残余应力,这反过来影响PEM的耐久性。

图5显示了有和没有组装误差的MEA接触压力分布的比较。如图5所示,由于BPP的装配误差,相邻BPP有一个装配位置偏差,这又使得接触行为不均匀。根据公式(3)-(5),对于没有组装误差的BPP/MEA组件,、和分别为1.59,0.29和1.89MPa,而对于装配误差为1.64,0.42和2.38MPa。两者结果的差异明显显示了装配误差的影响。

图5 BPP和MEA之间的接触压力分布(a)无装配

误差和(b)有装配误差

- BP装配误差的LS-SVM仿真过程

本研究的主要目的是分析BPP装配误差对MEA接触压力分布和应力失效的影响,因此这是一个统计问题。在这项研究中,LS-SVM模拟过程被用来进行分析,因为它的优点和显着的泛化性能[22]。

为了获得装配误差影响的一般规则,使用本研究的方法学研究了在0.01mm间隔处标准偏差在0.01和0.07mm之间的装配误差范围。 因此,需要进行7个LS-SVM模拟。由于每个L

全文共13937字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15083],资料为PDF文档或Word文档,PDF文档可免费转换为Word