英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

测量混合钢U型肋加劲板残余应力分布的试验研究

摘要

研究发现,正交异性钢桥面板焊接过程不可避免地产生焊接残余应力和变形,为更好地了解钢桥的疲劳寿命而进行评估和考虑。在研究残余物采用盲孔法研究了混合型钢U形肋加筋板的应力分布。各种参数,包括板宽、U形肋厚度与主板厚度之比、钢板强度考虑了U形肋与主板的结合,并对9个标本进行了实验。结果表明,应变释放因子对残余应力的计算有很大影响应力:随着应力释放系数的增大,计算的绝对残余应力增大。然而,由于实验误差,随着主板与U形肋厚度之比的变化1:2到1:2.5,U形肋间距120mm到160mm,残余应力值和分布变化不明显;当试件采用不同强度的钢时,材料屈服主板(U肋)强度增加,主板(U肋)残余拉应力峰值增加,而U形肋(主板)的残余拉应力分布基本保持不变。在比较切削法和盲孔法的基础上,计算了残余应力测试点看起来很相似;从测量点的分布和测试残余应力,切割方法不能测试焊缝位置,测量时残余应力由于盲孔法可以测试焊缝位置,所以只能沿着切割方向获得残余应力,测量点的残余应力可以在任何方向上得到。

关键词:钢桥 混合型钢U形肋加劲板 焊缝残余应力 实验测试 盲孔法

1.导言

近几十年来,U形加劲肋已被广泛应用于混凝土结构中。正交各向异性钢甲板,以避免平面外变形的顶板和底板,从而减少其厚度和系统总自重[1]。根据U型肋和桥面板的力学特性,采用不同的材料。这两种因素的引入可以提高结构效率,并降低建设成本。这种结构性解决方案经常被提及。作为混合钢U型肋加劲板。一般来说,焊接是用于U形肋和桥面板之间的连接。这种焊接过程,产生局部加热,然后快速冷却;此外,电极的熔化会产生温度梯度,导致焊接接头处残余应力[2,3],其峰值甚至大于材料正常的屈服强度[4]温度在各种残余应力中,拉伸应力最大,冷裂纹的直接来源,是引起疲劳的一个因素[5]残余应力的分布和取值的不同将对焊接结构的静强度、疲劳破坏、应力腐蚀和稳定性产生不同的影响[6,7]。纵向加劲板在轴向压缩载荷作用下,与无应力板相比,屈曲强度的降低可能高达25%[8]。Smith和Kirkwood[9]发现,残余应力对细长加筋板的行为影响比短粗板更大,最大会减少压缩强度降低了近40%。加劲板承载力的降低反过来又会导致主梁整体极限强度的降低。Gordo等人[10]、Gordo和Guedes Soares[11]和Cui等人[12]详细讨论了残余应力对加筋板强度的影响。因此,对U型肋复合材料加劲板焊缝残余应力的分布规律进行测量和了解具有重要意义。

上世纪90年代,Ohashi等人。[13] 进行残余应力测试三块u形肋加筋板,考虑了U形肋与主板不同的钢强度组合。所用钢号为SS 41和SS 50Y,试验结果给出了U形加劲板焊接残余应力的横截面值和范围。Kitada等人。[14] 采用与我国常用的Q235相似的SS 400级钢,对两种不同结构尺寸的U型肋加劲板进行了相似的试验。陈胜进[15]分析了残余应力对加筋板压缩性能的影响。吴冲[16]在我国苏通长江斜拉桥面板上,考虑到上板一部分的1/2.5缩尺,采用切割法测量了焊接残余应力。根据文献[16],试验结果与数值模拟结果吻合较好,并在此基础上分析了应力分布,提出了一种新简化计算方法[17,18]。

为了提高钢材利用率,降低工程造价,在钢箱梁桥设计中应用混合型钢U形肋加劲板具有广阔的前景。因此,在结构设计中考虑混合型钢U形肋加筋板的残余应力分布对其稳定承载力的影响是非常必要的。本文采用盲孔法测量了混合型钢U肋加筋板的残余应力分布。

-

盲孔法理论与应力释放系数

2.1盲孔法理论

目前,测量焊接残余应力的方法可分为:a)物理类,包括X射线衍射法、超声波法、电磁波法和中子衍射法;b)机械类,包括钻孔法、平板法,分段法和环切法[19-23]

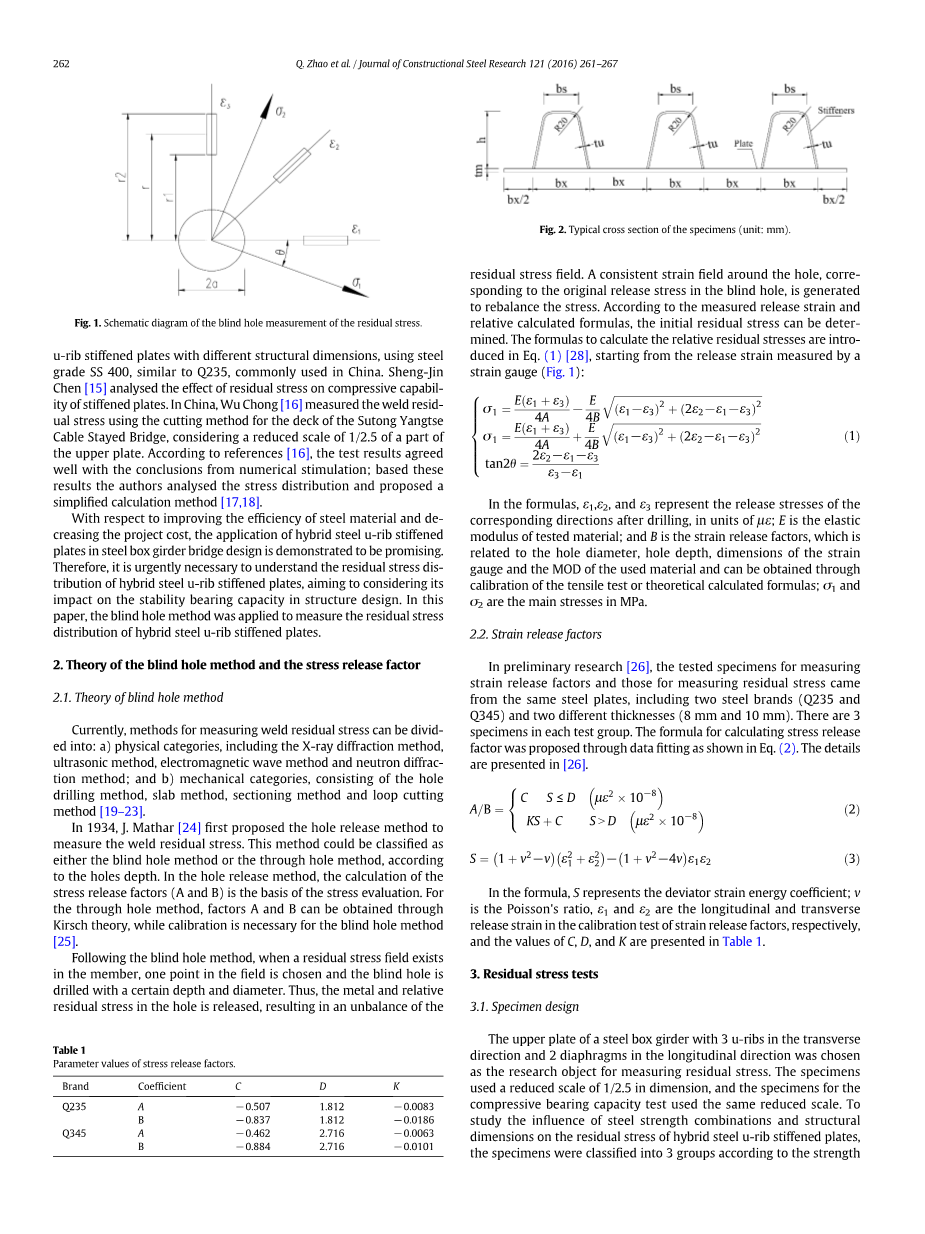

1934年,J.Mathar[24]首次提出了孔释放法测量焊缝残余应力。根据孔深的不同,该方法可分为盲孔法和通孔法。在孔释放法中,应力释放系数(A和B)的计算是应力评价的基础。对于通孔法,系数A和B可以通过Kirsch理论获得,而盲孔法需要校准[25]。盲孔法存在残余应力场,在构件中,选择场中的一个点,有一定深度和直径的钻孔。因此,孔内金属和相对残余应力被释放,导致残余应力场不平衡。在盲孔周围产生与原始释放应力相对应的一致应变场,以重新平衡应力。根据实测释放应变和相关计算公式,可以确定初始残余应力。计算相对残余应力的公式在式(1)[28]中介绍,从用应变计测量的释放应变开始(图1):

图1盲孔残余应力测量示意图。

在公式中,ε1、ε2和ε3表示钻孔后的相应方向,单位为mu;ε;E为弹性试验材料的模量;B是应变释放系数,即与孔径、孔深、应变尺寸有关所用材料的规格和型号,可通过拉伸试验或理论计算公式的校准;sigma;1和sigma;2是主应力,单位为MP。

2.2应变释放系数

在初步研究中,对试样进行了测定

应变释放因子和残余应力测量因子来自于相同的钢板,包括两个两种钢(Q235和Q345)和两个不同厚度(8mm和10mm)。每组3个标本。通过数据拟合,提出了应力释放系数的计算公式,如式(2)所示,具体见[26]。

式中S为偏应变能系数,v为泊松比,ε1和ε2为纵、横向

释放应变在应变释放系数的标定试验中,分别与C、D、K值见表1。

表1 应力释放系数的参数值。

钢材种类 系数

3.残余应力试验

3.1.试样设计

三根U形肋钢箱梁的上板,选择纵向方向和2个横隔板作为残余应力测量的研究对象。试样采用1/2.5的缩小比例尺,抗压承载力试验用试样采用相同的缩小比例尺。为了研究钢的强度组合和结构尺寸对混合型钢U形肋加筋板残余应力的影响,将试件按强度分为3组,按结构尺寸分为3组,共9个试件,如图2和表2所示纵向长度为600 mm。

图2试样的典型截面(单位:mm)

表2试件主要参数

组号 样本 桥面板强度 u型肋强度 桥面板厚度 U形肋厚度 上翼缘宽度 下翼缘宽度U形肋高度

(Mpa) (Mpa) (mm) (mm) (mm) (mm ) (mm)

3.2焊接过程

试样材料为Q235B和Q345B钢,其性能见表3。采用75%穿透角焊缝连接u形肋与桥面板。根据《钢结构设计规范》[27]第8.2.7章的规定,角焊缝的焊根尺寸不应小于1.5radic;t,其中t为焊缝间的较大厚度,应小于焊缝间较小厚度的1.2倍。因为等边角焊缝的尺寸不能满足最大和最小尺寸限制,所以采用了HF1=5 mm和HF2=4 mm的非等边角焊缝。角焊缝的尺寸如图3所示。u形肋与桥面板的连接采用CO2气体保护焊,采用直径为1.2mm的药芯焊丝(E501T-1/9),符合国家标准(GB/T10045-2001)。焊接电流210-220A,焊接电压22-23V,焊接速度7.5-9mm/s,焊接前清理坡口及10-20mm范围内的毛刺,保证铁锈、油污、水和油漆的消失。焊后及时取出电极,未发现飞溅、气孔、切割等缺陷。

表3钢材的材料性能

材料类型 弹性模量 泊松比 屈服应力 极限应力

图3 U形肋加强板焊接详图。

3.3.残余应力测量

采用盲孔法,使用ZDL-II型测试仪

郑州机械研究所研制的残余应力钻孔机。用三个方向的应变花环(TJ120-1.5-F1.5)测量应变,如图4所示。沿焊缝选取1/4L和1/2L两种断面作为测量断面,共有30个应变测量点。由于U形肋尺寸和斜切面的限制,沿U形肋高度设置的测量点只有2个。以Hj11试样为例,1/2L截面应变测点布置如图5所示。对于1/4L截面,测量点设置在中间的u形肋和相应的1/2板甲板宽度处。每个试件上有64个盲孔,共576个,考虑9个试件中的2个。在制备过程中,将带放大镜的钻孔装置放置在试样表面,对准应变花环的中心,然后用粘合剂固定试样。随后,用带铣刀的钻杆将应变花环的基底划出,并将采集仪的值清洗为零;接着,将盲孔通过使用带有1.5 mm螺旋钻的钻杆来铰孔。从钻孔后1-2分钟开始每隔10秒测量一次应变,直到前一应变与新应变之差小于3,可视为一个稳定趋势,即测量结束(钻孔完成后约3-5分钟)。测量程序如图6所示。

图4.钻孔装置和应变花环图。

图5.测量点布置图

(A)对齐 (B)钻孔

(C)应变采集仪

图6.测量程序图

4.结果和讨论

因为每个截面的测量点都是不连续的,由于可行性和成本的限制,测量点不够密集,不能直观地反映残余应力的分布。因此,在现有文献和试验结果的基础上,考虑到压缩/拉伸残余应力的自平衡,作者在分析中用虚线连接每个点。因此,分布可以清楚地反映出来。

4.1.应变释放系数的影响

以Hj12试件为例(u形肋与钢板相同),根据式(2)中应变释放系数的最大值、平均值和最小值曲线,计算了测点的相应残余应力。

桥面板和u形肋的残余应力分别如图7和图8所示,图中取平均值,用虚线表示。由图7和图8可知,随着应变释放系数的增大,压缩残余应力和拉伸残余应力的绝对值增大。根据应变释放因子的平均值计算得到的残余应力,拉伸残余应力下降24%-32%,压缩残余应力下降,与用最小应变释放系数计算的结果相比,提高了15% ~ 24%;用最大应变释放因子计算,拉应力和压应力分别增加24%-34%和23%-30%。综上所述,应变释放系数的取值在残余应力的计算中起着重要的作用。

图7.桥面板残余应力分布图

图8.u形肋残余应力分布图

4.2.残余应力的分布

通过应变释放系数的平均拟合曲线计算残余应力。图9中示出了每个试样的U形肋和甲板板的残余应力分布,其中“或”指的是残余应力与材料屈服强度之比,横坐标表示甲板上的点与加强筋的对称轴之间的水平距离(d)之比。板为主板的甲板板的子元件的宽度B;而对于U形肋,假定肋条是平的,因此B表示扩展的U形肋的宽度,横坐标是指U形肋上的点与U形肋的对称轴之间的水平距离B与B的比率,从图9中的部分。在焊缝中心和沿桥面板焊缝两侧0.05b范围内,明显产生拉应力残余应力,应力值接近材料屈服强度值;应力从焊缝中心线处逐渐减小,最终转变为压应力。压缩残余应力峰值达到约-0.4sigma;ysigma;

位于距焊缝中心线0.1b处,残余应力均为压应力;在桥面板子构件中心线处,压应力范围为-0.2sigma;y至-0.3sigma;y。u形肋拉应力峰值出现在焊缝中心和0.07h高度处(h为u形肋高度),接近材料屈服强度。然后,在离焊缝较远的测点处,残余拉应力迅速减小,最终转变为压应力,其峰值为0.1,出现在u形肋0.1h处。随后,压应力绝对值逐渐减小,最终趋于零。

图9.U形肋和桥面板的残余应力分布

4.3u形肋和桥面板尺寸变化的影响

U形肋高度和宽度的变化可视为远离焊缝部位的变化。图9显示该部位残余应力相对较小,因此,对于U形肋上板的高度和宽度的微小变化,其对残余应力分布的影响可以忽略不计。通过对Hj11和Hj21、Hj12和Hj22、Hj13和Hj23试件的比较,发现当主板厚度与U形肋厚度之比由1:2变为1:2.5时,u形肋和甲板的残余应力分布没有明显差异。通过对Hj11与Hj11、Hj12与Hj32、Hj13与Hj33的比较,发现随着U形肋间距从120mm增大到160mm,主板残余应力分布宽度趋于减小,主板压缩残余应力减小。而U形肋的残余应力及其分布基本保持不变。

4.4u形肋与主板强度比的影响

图10显示了U形肋和不同强度比的主板。通过比较在Hj11与Hj12、Hj21与Hj22、Hj31与Hj32之间,当桥面板强度保持恒定时,桥面板的残余应力分布随U形肋屈服强度的增加几乎不变,强度随着U形肋残余拉应力峰值的增大而增大。

通过Hj12与Hj13、Hj22与Hj23的对比,以及Hj32和Hj33在U型肋强度不变的情况下,主板的拉伸残余应力峰值随主板强度的增大而增大,而u

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[254756],资料为PDF文档或Word文档,PDF文档可免费转换为Word