英语原文共 22 页,剩余内容已隐藏,支付完成后下载完整资料

钢-混凝土组合箱梁桥的梁桁模型

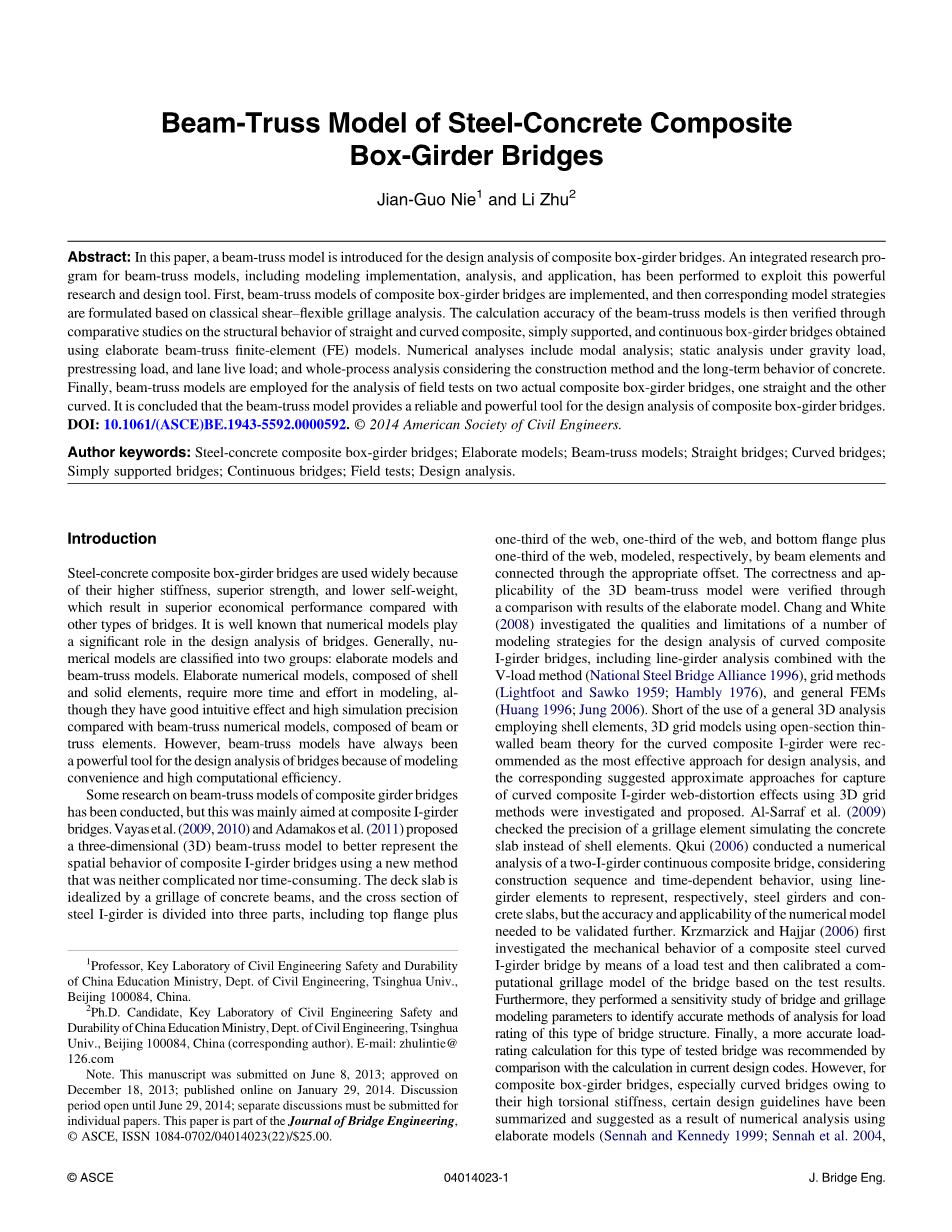

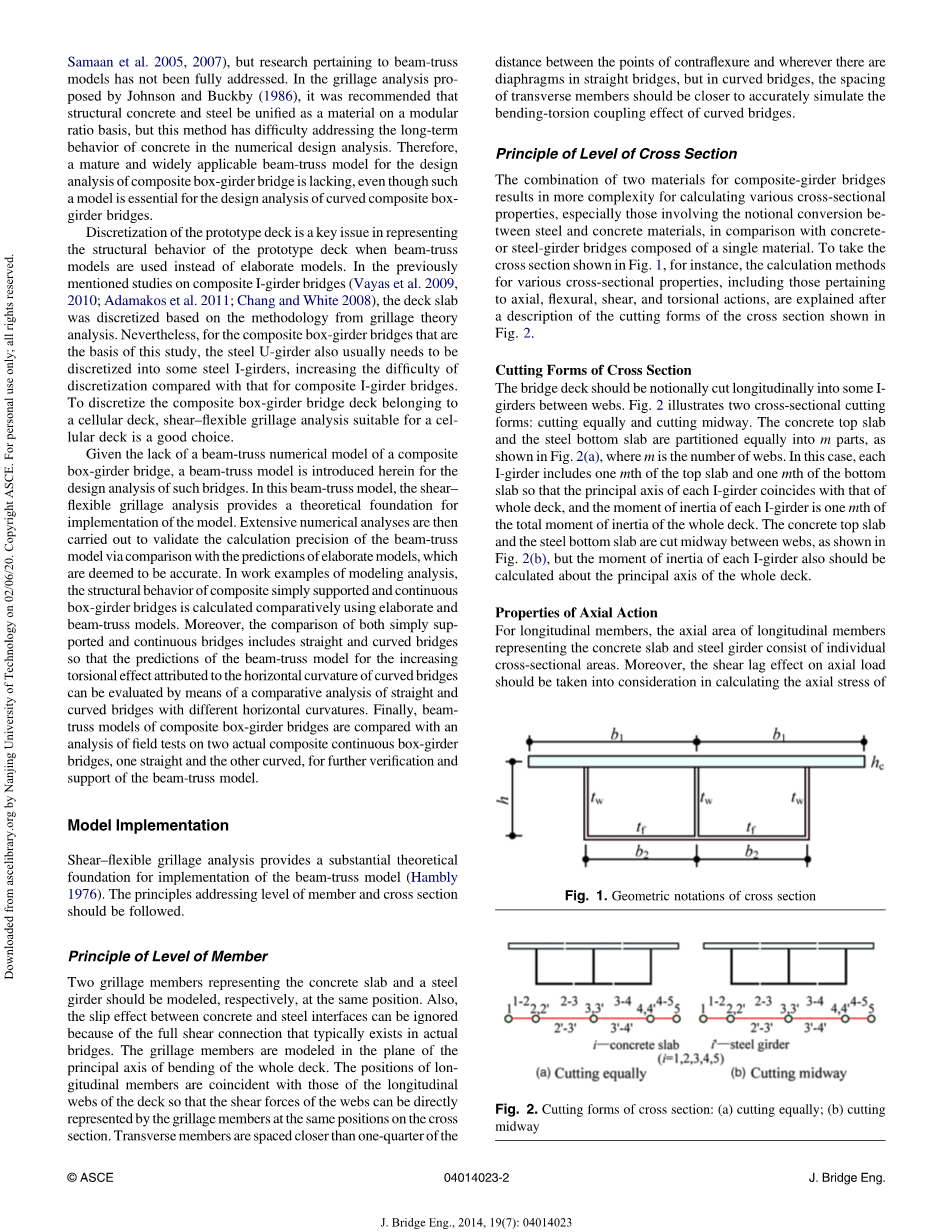

摘要:本文介绍了一种梁-桁架模型,用于组合箱梁桥的设计分析。为了研究利用这种实用的设计工具,制定了包括建模实现、分析和应用在内的梁-桁架模型的集成研究计划。首先,建立了组合箱梁桥的梁-桁架模型,再基于经典的剪力-柔性格栅分析,制定了相应的模型。通过对直弯组合、简支连续箱梁桥的有限元模型计算结果的对比研究,验证了梁-桁架模型计算精度。数值分析包括模态分析;重力荷载、预应力荷载和车道活荷载下的静力分析;考虑混凝土的施工方法和长期性能的全过程分析。最后,采用梁-桁架模型对两个实际的组合箱梁桥进行现场分析,其中一座是直梁,另一座是弯梁。结果表明,梁-桁架模型可为组合箱梁桥的设计分析提供有效的工具。

DOI:10.1061/(ASCE)BE.1943-5592.0000592.copy;2014美国土木工程师学会。

作者关键字:钢-混凝土组合箱梁桥;精细模型;梁桁架模型;直桥;弯桥;简支桥梁;连续桥;现场测试;设计分析

SCAM 的应用和全过程分析

弯曲的复合连续箱梁桥,中心角为 140°,如图 20 所示,作为典型的例子来研究整个过程中结构行为的发展。图21 总共显示了六个简化的施工阶段,其中混凝土板和钢梁的恒载、施加到混凝土的预应力、车道活荷载以及混凝土的长期性能都应考虑在内。值得解释的是,在分析梁-桁架模型时,由于在施工的第一阶段仅组装钢箱梁且未浇筑混凝土板,所以纵向构件2(4)和 3 的钢梁扭转常数应通过公式(21)基于开放横截面的扭转特性计算。然后,在后续施工阶段的分析中,如公式(11)中那样修改扭转常数。

图22采用精细的梁桁架有限元模型显示了预测结果之间的偏差和应力的比较,并且可以看到良好的相关性。而且,从图22(a) 可以看出当未浇注混凝土板时,由于抗扭刚度小,弯曲钢制箱形梁在受弯、受扭耦合作用下产生明显的上下挠度。同样,如图22(f)所示,混凝土的长期性能使混凝土板的挠度和拉应力增加了10%以上。因此,对于组合箱梁桥的设计分析而言,准确预测全过程结构行为具有重要意义,并且可以通过使用本研究开发的梁-桁架模型来实现此分析目的。

建模应用

桥梁描述

如图23所示,中国吉庆高速公路立交桥设计为三跨钢-混凝土组合连续箱梁桥。这立交桥的跨径是66 96 66=228m。桥面宽 20 m,由32至40cm厚的C50钢筋混凝土组成。一个开界面双箱钢梁,箱体间距为 5.4 m。内部支撑处的钢梁的高度为 5.4 m,外部支撑处的钢梁的高度为 2.4 m,并且钢梁的高度在 5.4m和 2.4 m之间变化,如图所23(a)所示。

C50混凝土在0.35米的高度被倒入内部支撑12 m以内的两个盒子中,在钢梁的底部凸缘的厚度为40mm,在其他区域中为32 mm。腹板和顶部凸缘的厚度分别为 24 mm和 36 mm。在两个箱形梁之间共放置了 21 根横向连接梁,每个箱形梁中总共放置了 44 个横膈。此外,钢箱梁在四个位置被支撑,每个位置分别横向放置四个盆状橡胶支撑,如图 23(b)所示。

中国竹溪-民族路天桥的B型匝道被设计为四跨弯曲钢-混凝土复合连续箱梁桥,如图24所示。这天桥的跨度为 30 45 28 28=131 m。水平曲线半径为80.275m,桥面宽9.45m,由 28 至 40 厘米厚的C50钢筋混凝土组成。采用单箱双室结构,构造了空腹钢梁。内部支撑处的钢梁高度为 1.2 m,外部支撑处的高度为 0.9 m,钢的高度在 1.2 至 0.9 m 之间变化。

如图 24(a)所示.钢梁的顶部凸缘的厚度为 20–30 mm,腹板和底部凸缘的厚度分别为 12 和 30 mm。如图24(a)所示,每个房间总共放置了 41 个横膈。此外,钢箱梁支撑在五个位置,每个位置横向放置了两个中心距为250mm的盆状橡胶支撑,为了消除不使用反提升支撑件的支架的负反力,支架的横向向外的偏移量为200 mm,如图24(b)所示。

现场测试

为了评估直弯组合连续箱梁桥的力学性能,分别对两种实际桥梁进行了现场测试,如图25和26所示。图27为卡车在直线和弯曲桥上进行现场测试时的车轮载荷和车轮间距参数。在两座桥的实地测试中,标准卡车通常重300kN。

在纵向上,根据图28(a)和图29(a)所示的三种荷载情况,将卡车放置在三种不同的位置,以产生两桥现场试验的外跨、内跨和内支架的最大弯矩区域。在横向方向上,将卡车尽可能靠近护栏放置。卡车的外轮与护栏边缘之间的距离直桥现场试验为0.5 m,弯桥现场试验为0.6 m。此外,如28(b)图和29(b)所示,将桥分成尽可能多的 3.1 米宽的车道来放置卡车,以在两座桥梁的梁中产生最不利的力。卡车在两桥横向布置比按车道布置要紧凑得多,从而产生最不利的荷载情况。

现场测试的测量主要集中在反映两座桥的力学性能的挠度和应力上。如图28(a)所示,对于直桥,将位移传感器沿间距为1.8 12*1.6 1.8 m 的梁布置,用应变片来监测三个所选截面的纵向应变。在钢梁上的每个监视横截面都布置了两个应变仪,如图28(b)所示。对于曲线桥,对其长30米的外跨和长45米的内跨进行了监测。每个跨度总共选取了五个放置位移传感器的挠度截面,并且为每个横截面放置两个位移传感器,如图29(a)所示。此外,选取3个截面放应变片作为纵向应变的监测截面,每个监测截面在钢梁和混凝土板上布置5个应变片,如图29(b)所示。

数值分析

为了便于讨论,将在现场测试中观察到的结果指定为 FT。与工作示例中的研究方法类似,通过对ansys12.0平台上开发的精细梁-桁架有限元模型和梁-桁架有限元模型的预测结果进行对比,进一步验证了梁-桁架有限元模型的准确性。同时,结合两座实际桥梁的现场试验结果,对梁-桁架有限元模型的应用进行了评估。在这两个模型中,材料属性与工作示例中的相同。代表混凝土板和钢梁的单元通常共享相同的节点,模拟了钢和混凝土界面之间的全剪力连接效果。由于拱弯矩下混凝土板的开裂不受预应力荷载的影响,因此忽略了混凝土的开裂。因为在完成的桥梁阶段对甲板刚度的贡献微不足道,预应力筋同样没有被考虑在内。同时,汽车载荷简化为集中载荷。

对于复杂的有限元模型,用SHELL181单元模拟由钢板组成的钢梁,用SOLID45单元模拟混凝土板,而不是用工程实例中使用的SHELL181单元。之所以选择这种单元,是因为使用实体单元模拟变厚度的平板比使用壳单元更方便。对于梁桁架有限元模型,在两座桥梁的横截面腹板之间进行了切割,如图30所示,横向构件的建模间距为0.5 m。钢梁,混凝土板以及部分注入箱中的混凝土使用 BEAM189 单元进行模拟。

值得注意的是,在梁-桁架有限元模型中,采用刚梁单元连接模型节点和支撑节点来模拟支座约束。对于曲线梁桥,由于支座不完全位于钢箱梁腹板的底部,支座约束的模拟是一个值得讨论的问题。图31列举了五种针对不同模型节点的仿真方法。图32为挠度对比图,表6为采用五种梁-桁架有限元模型的实际曲线桥梁在重力荷载作用下的支承反力对比图。五种梁-桁架有限元模型的预测结果与精化模型的预测结果有较好的相关性,特别是对梁-桁架模型(a)的预测结果,精化模型与梁-桁架模型(a)的预测结果的相对误差在65%以内。因此,本文采用梁-桁架模型(a)对实际曲线桥梁在现场试验荷载作用下进行了以下数值分析。

实际直梁桥的挠度和应力与精细模型和梁-桁架模型的预测结果及现场试验结果的对比如图33和34所示,实际曲线桥的挠度和应力的比较如图35和图36所示。从这四张图可以看出,精细模型和梁-桁架有限元模型预测结果吻合较好,挠度和应力校核系数分别为0.5-0.8和0.5-0.9。附属设施的设置是十分合理的,如安全护栏和人行道,不仅可以提高效率,还可以降低实际桥梁的应力。因此,高计算精度的组合箱梁桥梁-桁架模型可用于实际桥梁的设计分析。

结论

本文介绍了一种新的用于组合箱梁桥设计分析的正横桁架模型。为了开发这一强大的研究和设计工具,对梁-桁架模型进行了集成研究,包括建模实现、分析和应用。从本文的研究中可以得出以下结论:

-

- 剪力-柔性格栅分析为组合箱梁桥梁-桁架模型的建立提供了理论基础。摘要基于箱形梁桥等多孔桥面设计分析中常用的剪力-柔性格栅分析理论,提出了组合箱梁桥梁-桁架模型的建模策略,包括构件水平和截面的确定原则。在构件水平原理中,介绍了直桥和弯桥的格栅构件布置,在截面水平原理中,阐述了桥面轴向、弯曲、剪切和扭转等各种截面特性的计算方法。

- 梁桁架模型可以准确地预测组合箱梁桥的结构行为。利用精细的梁桁架模型对组合箱梁桥的结构性能进行了预测研究。研究对象主要是组合简支梁和连续箱梁桥,其线形分为直桥和弯桥。通过模态分析得到的精细模型和梁-桁架模型的预测结果具有良好的相关性;重力荷载、预应力荷载、车道活载作用下的静力分析;考虑施工顺序和混凝土长期行为的全过程分析,相对误差在10%范围内。

-

- 梁-桁架模型可用于实际组合箱梁桥的设计分析。本文介绍了两座实际桥梁的现场试验情况,包括一座直梁桥和一座弯梁桥。建立了两种实际桥梁的有限元模型,并进行了现场试验。通过对比两种模型的预测结果和现场试验结果,得到了合理范围内的挠度和应力校核系数,验证了梁-桁架模型在实际组合箱梁桥设计分析中的适用性。

图 20.用于全过程分析的弯曲复合连续箱梁桥的尺寸(单位:mm)

图21曲线复合连续箱梁桥的施工阶段(单位:m):(a)第一阶段; (b)第二阶段; (c)第三阶段;(d)第四阶段; (e)第五阶段; (f)第六阶段

图22.整个过程中曲线连续箱梁桥的两个模型的预测挠度和应力的比较:

(a)第一阶段(b)第二阶段;(c)第三阶段;(d)第四阶段;(e)第五阶段;(f)第六阶段;

图 23.实际的直组合连续箱梁桥的尺寸:(a)纵向(单位:m);(b)横向(单位:mm)

图 24.实际的弯曲复合连续箱梁桥的尺寸:(a)纵向(单位:m);

(b)横向(单位:mm)

图 25.测试现场的实际直桥照片(作者提供的图像)

图 26.测试现场的实际弯曲桥梁照片(作者提供的图像)

图27.卡车的车轮载荷和车轮行距参数

图 28.实际直桥的荷载工况和约束:(a)纵向(单位:m);(b)横向(单位:mm)

图 29.实际弯桥的工况和约束:(a)纵向(单位:m);(b)横向(单位:mm)

图30. 两座实际桥梁的梁桁有限元模型的截面切割形式:(a)直桥;(b)曲线桥

图 31.实际弯曲桥梁支撑约束的模拟:(a)横向构件的节点;(b)中间腹板上的纵向构件的节点;(c)内腹板和外腹板上的纵向构件的节点;(d)中间腹板和内部腹板的纵向构件的节点;(e)中间腹板和外侧腹板上的纵向构件的节点

图 32 .重力荷载作用下实际弯桥的精细梁模型和五个梁桁架模型的预测之间的挠度比较

表 6.重力荷载作用下实际弯桥的精细梁模型和五种梁桁架模型预测中的支撑反应比较

注:从30 m外跨到28m外跨,依次指定1-5个支撑;EM=精细模型;BM=梁-桁架模型。

图33 两种模型预测的挠度与实际直桥现场试验结果的比较:

(a)荷载工况1;(b)荷载工况2;(c)负载情况3

图34.两种模型预测的应力与实际桥梁现场试验结果的比较:

(a)荷载工况1下的点1;(b) 荷载工况2下的点1;(c) 荷载工况3下的点1;(d) 荷载工况1下的点2;(e) 荷载工况2下的点2;(f) 荷载工况 3下的点2

图 35.两种模型的预测之间的挠度比较和实际弯桥的现场测试结果:

(a)荷载

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[254597],资料为PDF文档或Word文档,PDF文档可免费转换为Word