英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

一些低合金钢在冲击/磨损接触条件下的磨损行为

摘要

一些低合金钢的磨损行为已经使用实验室叶轮 - 滚筒磨损测试设备进行了研究,在该设备中,在冲击/磨损磨损接触条件下,角花岗岩颗粒磨损了钢样。通过试样光学显微镜(LOM),扫描电子显微镜和能量色散X射线分析研究钢的磨损机理,评估钢的磨损。磨损的钢表面显示出非常粗糙的表面形貌,其具有分别由高角度和低角度冲击(即磨损)引起的明显的凹坑和不同的凹槽。此外,经常在钢的磨损表面观察到嵌入的花岗岩颗粒碎片。随着钢的硬度增加,钢的磨损趋于减少。但是,在建模耐磨性时,应该使用磨损/塑性变形表面层的硬度代替体硬度值。此外,发现钢的耐磨性取决于微观结构和化学组成。随着晶粒尺寸的减小和碳含量的增加,具有相似类型微结构的钢显示线性减少的重量损失。 copy;2001由Elsevier Science B.V.出版

1.简介

由硬质颗粒的冲击和磨损作用引起的磨损是许多工业应用中的主要问题,特别是在农业,采矿,选矿,移土等领域。例如,犁,矿石装载/移动桶,输送机,破碎机,筒仓和自卸车床。因此,在理解各种材料对这种磨损的反应方面已付出了相当大的努力(见[1,2])。诸如二体和三体磨料磨损[3-5],低应力磨损,高应力磨损和刨削[4,5],软磨损和硬磨损[6]等分类是为了描述各种类型的磨损过程,已经制定出来多年。此外,为了弄清变形和磨损的机理,对磨粒和磨粒表面之间的物理相互作用进行了详细的研究。一般来说,这些可以分为四种类型,微凹陷,微切割,微疲劳和微裂纹(见[1,7])。

通常磨料磨损是颗粒硬度对研磨材料磨损率的强烈影响:硬度低于磨蚀表面的颗粒导致比硬质颗粒低得多的磨损率。 实验表明,如果一个磨粒的硬度至少是磨损表面的1.2倍,那么它就会造成表面的塑性划伤[6],因此材料的硬度可以作为材料耐磨损性的第一标志。但是,使用硬度值作为参数来预测暴露于磨损的材料的耐磨性必须谨慎使用。 这是由于在给定的摩擦系统中材料的耐磨性受到系统参数(环境类型,磨粒,温度等)以及其他材料参数(韧性,加工硬化能力)的强烈影响 等)。

尽管实验室测试可能会出现问题以准确地模拟现场发现的磨料接触条件,但在评估不同材料磨损的磨损特性时,这些测试往往占主导地位。 这主要是因为现场磨损测试非常昂贵,耗时且难以控制和/或量化。

本研究的目的是研究一些低合金钢的磨损行为,包括两个新开发的热机械加工牌号,使用叶轮 - 滚筒冲击/磨损试验设备对冲击/磨损接触小岩石进行研究。 具有特殊价值的是调查材料特性如化学成分,微观结构,机械性能(体积以及活性磨损层)与耐磨性之间的关系。

2.实验细节

2.1材料

研究中纳入了六种不同的低合金钢(见表1)。 钢A和B是热轧冷成型钢,钢C是热轧耐磨低碳钢,钢D是冷轧耐磨马氏体钢。 钢E是淬火和回火耐磨马氏体钢,钢F是热轧耐磨贝氏体钢。 所有钢材均以钢板生产,并且所有调查样品均基于交付状态下的材料。 重要的是,A-F钢是通过热机械工艺生产的,没有任何补充热处理,与淬火和回火钢(本研究中的钢E)相比,这些钢种具有更高的成本效益。

2.2微观结构的表征

用光学显微镜(LOM)研究材料的微观结构。 采用拦截法测量材料的晶粒尺寸。 对每种材料进行五次测量,然后计算平均值。

2.3机械性能的表征

这些材料的体积硬度是用维氏硬度计在10公斤的负荷下测得的。 使用维氏显微硬度计在25g的施加载荷下进行抛光截面的显微硬度测量。 通过在磨损表面下方的不同深度处制作凹痕,所有材料都获得了硬度分布图。 压痕是在靠近表面的不同位置处进行的,但是在距离大于10d的地方(d是压痕对角线处)足够分离以避免它们之间的相互作用。 所有硬度值是基于在相同条件下获得的三个压痕的平均值。 使用普通拉伸试验获得材料的屈服强度,拉伸强度和伸长率值。

2.4耐磨性的表征

实验室使用叶轮 - 滚筒冲击/磨损试验设备[8-10]进行磨损试验(见图1)。 该设备由直径350毫米,深度100厘米的旋转式钢制搅拌器组成。 滚筒内有一个直径为120毫米,厚度为25毫米的钢片,它围绕与滚筒轴线同心的轴线旋转。 盘的轴线与滚筒的旋转方向相同,但速度较高,分别为600和60rpm。 矩形试件(尺寸:75mmtimes;25mmtimes;4mm)固定在旋转盘的一个槽中。在滚筒上装载400克花岗岩小石块(平均直径12-20毫米,硬度700HV),并在运行测试之前用钢锁关闭。 每次测试持续15分钟,并用新的花岗岩石重复四次,但具有相同的测试片。 所使用的测试参数全部总结在表2中。由于滚筒和圆盘的旋转,花岗岩以不同的撞击角度撞击试件。 然而,一些石块在试件表面上的滑动可能会导致磨损。 这是高速胶片记录通过玻璃纤维锁清楚地观察到的。 在本研究中,发现冲击和滑动磨损的相对比例约为100/1。 此外,根据冲击地点和花岗岩的大小,冲击能量最高可达0.1 J。在磨损过程之前和之后进行重量损失测量,并且获得的重量损失值表示所研究材料的磨损。 对每种钢材进行了三项测试。

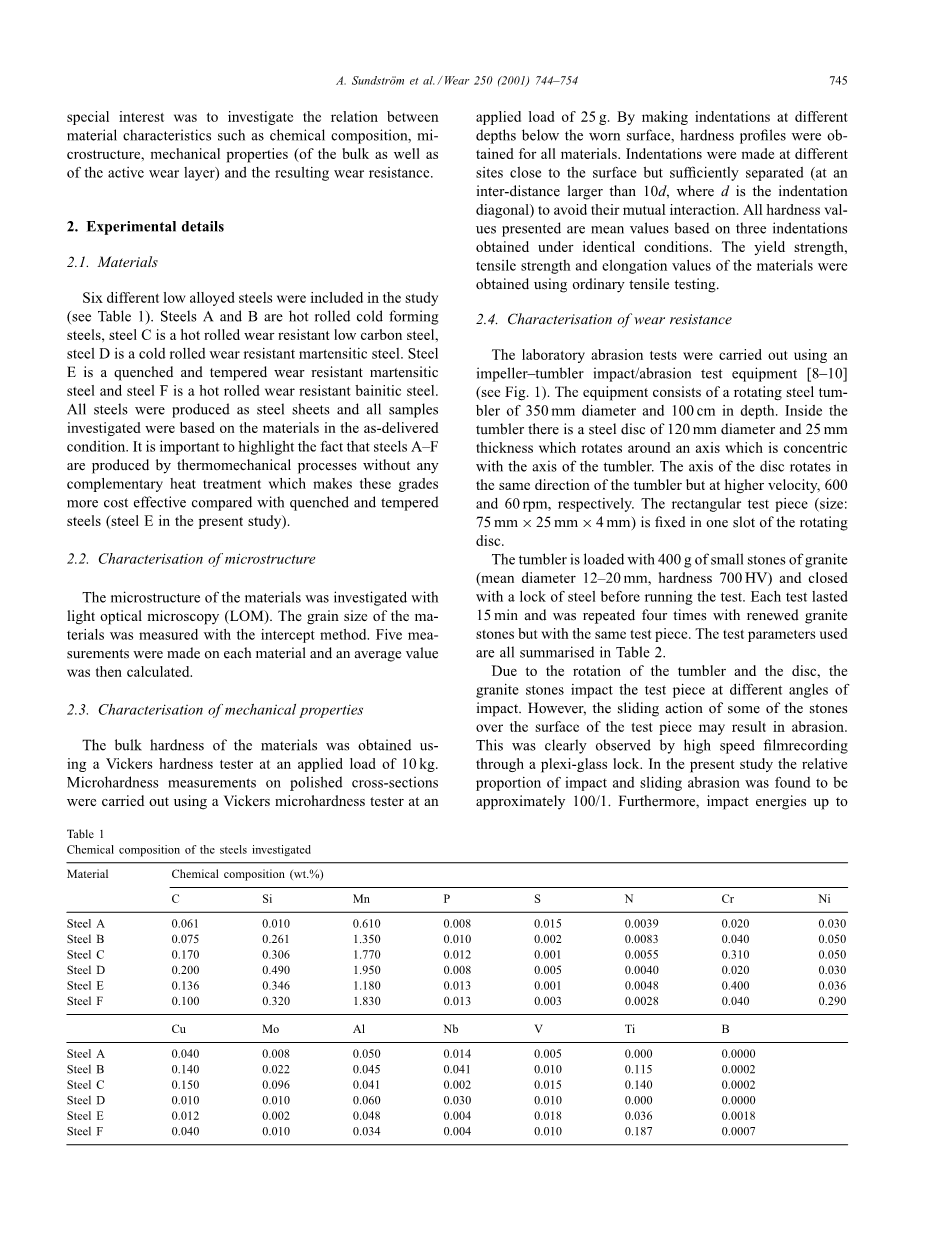

表格1

|

材料 |

成分组成(wt.%) |

|||||||

|

C |

Si |

Mn |

P |

S |

N |

Cr |

Ni |

|

|

钢号1 |

0.061 |

0.010 |

0.610 |

0.008 |

0.015 |

0.0039 |

0.020 |

0.030 |

|

钢号2 |

0.075 |

0.261 |

1.350 |

0.010 |

0.002 |

0.0083 |

0.040 |

0.050 |

|

钢号3 |

0.170 |

0.306 |

1.770 |

0.012 |

0.001 |

0.0055 |

0.310 |

0.050 |

|

钢号4 |

0.200 |

0.490 |

1.950 |

0.008 |

0.005 |

0.0040 |

0.020 |

0.030 |

|

钢号5 |

0.136 |

0.346 |

1.180 |

0.013 |

0.001 |

0.0048 |

0.400 |

0.036 |

|

钢号6 |

0.100 |

0.320 |

1.830 |

0.013 |

0.003 |

0.0028 |

0.040 |

0.290 |

|

Cu |

Mo |

Al |

Nb |

V |

Ti |

B |

|

|

钢号1 |

0.040 |

0.008 |

0.050 |

0.014 |

0.005 |

0.000 |

0.0000 |

|

钢号2 |

0.140 |

0.022 |

0.045 |

0.041 |

0.010 |

0.115 |

0.0002 |

|

钢号3 |

0.150 |

0.096 |

0.041 |

0.002 |

0.015 |

0.140 |

0.0002 |

|

钢号4 |

0.010 |

0.010 |

0.060 |

0.030 |

0.010 |

0.000 |

0.0000 |

|

钢号5 |

0.012 |

0.002 |

0.048 |

0.004 |

0.018 |

0.036 |

0.0018 |

|

钢号6 |

0.040 |

0.010 |

0.034 |

0.004 |

0.010 |

0.187 |

0.0007 |

2.5磨损测试样品的表征

磨损试验样品采用LOM、扫描电子显微镜(SEM)和能量色散x射线光谱学(EDX)进行金相表征。磨损样品的金相横截面通过标准金相程序制备并用3%硝酸侵蚀液蚀刻。

3.实验结果

3.1微观结构

图2显示了所研究材料的微观结构和晶粒尺寸值。 图2a示出了主要由铁素体和沿晶界限制的珠光体组成的钢A的显微组织。 除了较小的铁素体晶粒和较大量的珠光体以外,钢B的显微组织(见图2b)与钢A相似。 图2c显示钢C含有铁素体和珠光体串。 珠光体非常细,表明其在相对较低的温度下形成。 因此,钢C的显微组织不是纯铁素体 - 珠光体,而是含有一些贝氏体。 钢D(参见图2d)和钢E(参见图2e)都是马氏体钢,尽管钢D具有稍微更精细的结构。 钢F的微观结构(见图2f)被认为主要是贝氏体,可能含有一些马氏体。

表格2

实验室测试程序的细节

|

滚筒直径 |

350毫米 |

|

滚筒速度 |

60rpm |

|

圆盘厚度 |

25毫米 |

|

盘径 |

120毫米 |

|

样本维度 |

4mmtimes;25mmtimes;75mm |

|

磨料介质 |

花岗岩,尺寸12-20mm〜700HV |

|

研磨介质的硬度持续时间 |

4times;15分钟 |

|

研磨介质的量 |

400克 |

3.2机械性能

表3显示了所研究钢的机械性能。 可以看出,体积硬度(HV10)在137和501kg / mm2之间变化,这两种马氏体钢显示出最高的硬度。

图3显示了所研究材料的应力 - 应变曲线。 应力 - 应变曲线下的面积可以用作引起不同材料断裂所需能量的指标。 在试图根据应力 - 应变曲线下的面积对材料进行排序时,表3中所示的相对韧性值是借助

全文共6578字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10888],资料为PDF文档或Word文档,PDF文档可免费转换为Word