英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

KSCE Journal of Civil Engineering(2018)22(1):270-278

Structural Engineering

pISSN 1226-7988,eISSN 1976-3808

www.springer.com/12205

版权所有ⓒ2018韩国土木工程师学会

DOI 10.1007/s12205-017-1725-0

正交异性钢桥面板U肋焊缝疲劳性能试验研究

付中秋,季博海,张承义,李迪

2016年10月14日收到/ 2016年1月7日修订/ 2017年1月30日接受/ 2017年3月27日在线发布

摘要

考虑到振幅,穿透率,加载位置和钢筋强度的影响,对40个试件进行了疲劳试验,研究了正交异性钢桥面板屋面U肋焊缝的疲劳性能。通过对焊缝裂纹扩展和应力幅值变化的分析,研究了不同因素对裂纹萌生和试样失效疲劳寿命的影响。另外,根据试验结果,比较了焊缝的名义应力幅值和热点应力幅值,并提出了疲劳强度建议值。研究表明,增加穿透率可以降低裂纹扩展速率,延长疲劳寿命。较大的钢材强度可以增加裂纹萌生的疲劳强度。在相同的加载条件下,裂纹萌生的疲劳寿命约为失效疲劳强度的一半。在此研究的制造过程中,对于屋顶U形肋焊缝的疲劳强度,建议名义应力为70 MPa,热点应力为75 MPa。

关键词:正交异性钢桥面,疲劳试验,裂纹扩展,疲劳强度

- 简介

正交异性钢桥面板在其有利的机械性能,低自重和便于施工方面具有广泛的应用(Oh et al。,2013)。 由于复杂的结构形式和纵向和横向刚度之间的显着差异,导致在循环载荷下导致疲劳问题,所以在钢桥面板的制造和建造期间容易产生焊接缺陷和残余应力(Guo等人,2008a; Nguyen等人 2011)。 这些疲劳裂纹问题伴随着钢桥应用的不断增加。 据美国土木工程师学会(ASCE)统计,疲劳损伤占钢结构失效的80%〜90(Doebling等,1999)。 2010年通过调查了164座金属桥梁,发现有13%和67%的结构失效并且没有倒塌是由于疲劳损伤造成的(Imam等,2010)。

钢桥面板的屋顶U肋焊接承载车辆载荷,并且是最有可能产生疲劳损伤的结构细节之一(Shao等,2013; Kainuma等,2016):屋顶U肋焊缝开裂 造成甲板路面损坏和渗水,如果裂缝贯穿甲板,将会腐蚀桥梁。由于常用的结构细节类型是封闭型,所以在U型肋焊缝的焊根处很难检测到这种失效。尽管疲劳问题 在世界范围内进行了研究,因为复杂的机制和几个影响因素,例如布朗克斯 - 白石桥(Fisher等人,2010年)的甲板裂缝以及 I-35W跨越密西西比河(Hao,2010)。

目前,根据不同规格的名义应力方法(JRA,2002; AASHTO,2012; JTG D64-2015,2015),屋顶U肋的疲劳强度分类及其相应的疲劳强度曲线并不相同。此外,疲劳细节与屋顶-U肋焊接完全一致缺乏对热点应力方法的应用(Hobbacher,2015)的结构细节.The尺寸(屋顶和U肋的厚度)(Maljaars等人,2012 ),焊接工艺(渗透速率和甲板变形修正)(SIM等人,2012)车辆装载量,振幅(Ji等人,2012)和环境(Guo等人,2008年b)在设计过程中影响疲劳机制,钢桥面的制造,施工和服务加工。同时,高强度钢还应用于部分桥梁或部分桥梁。因此,本研究通过实验研究了钢材强度,穿透率,加载方向和应力幅值对屋面U肋焊缝疲劳性能的影响。

- 实验调查

2.1标本

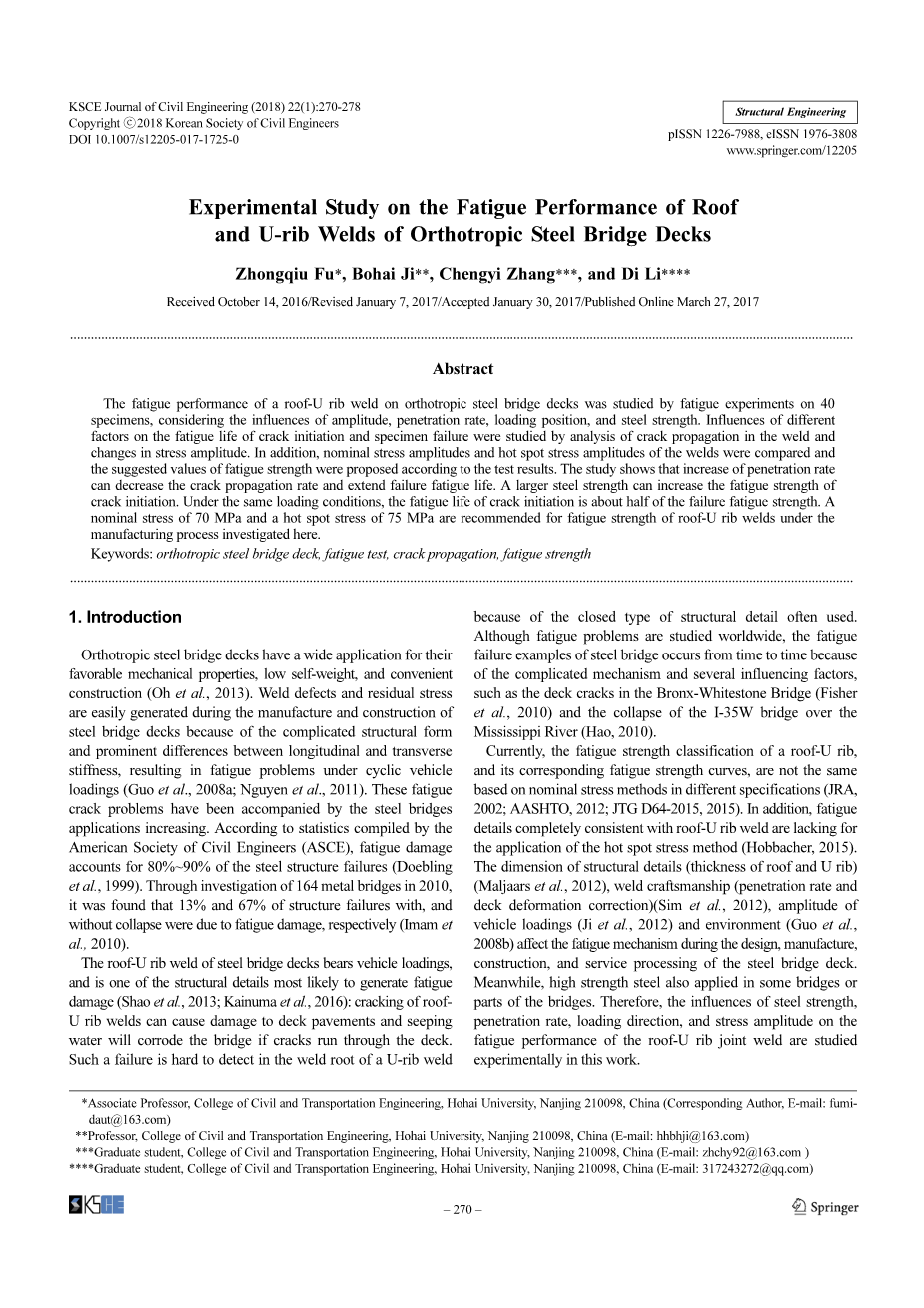

如图1所示,根据泰州大桥采用的实践设计了屋顶U肋焊缝的疲劳试验样本。该样本由泰州长江大桥承包商制造。 统一的操作流程确保了标本的施工工艺与实桥一致。 甲板屋顶部分的厚度t为14毫米。 U形肋的厚度为8mm。

图1试件尺寸(单位:mm):(a)标高,(b)计划

样板采用Q345qD和Q420qD钢:其化学成分和力学特性见表。 根据制造商提供的韧性测试结果,每种类型的钢材强度的一组三个试样在150J能量的攻击下未断裂。 因此,韧性特性高于中国桥梁钢规范要求的最小值120J。 40个样本分为四组,考虑渗透

率,钢筋强度,加载方向和应力幅度(表2)。 样品通过CO2过程焊接。 80%穿透率试件的穿透率误差小于plusmn;5%,屋面与U肋间的角度误差小于plusmn;1°。 进行磁粉和超声波检测(I级)以确保焊接质量。

如图2所示,使用机械振动疲劳试验机来施加弯曲疲劳载荷(Ya et al。,2010; Yuanzhou et al。,2016)。 在这些测试中考虑疲劳应力比为-1。 每组有10个样本,每组三个对应一种类型的应力振幅,另一组保持储备。 如果样品即使经过1000万次循环后仍未破裂,则保留标本被加载以确保实验数据的完整性。 通过调整振动疲劳机器的频率来控制名义应力振幅,并且浮动范围小于10%。 在超过1000万次循环中未破裂的试样的尺寸设定为径向试样。 这个测试系列有10个跳出标本。

Ya等人通过屋顶和U肋焊缝试件的弯曲疲劳试验得到描述应力振幅和裂纹深度之间关系的回归曲线:当裂缝深度达到屋顶厚度的70%时,应力幅值和承载力迅速下降(Ya 等人。 2010)。 后期疲劳寿命在整个测试过程中所占的比例很小,裂纹发展不稳定。 为了防止路面损伤和钢材腐蚀,渗透裂纹前的寿命被认为是疲劳寿命的代表。 在这项研究中,裂纹深度达到甲板厚度的70%时的寿命被用来代表试样失效和停止加载。

在图3所示的位置上,从每个试样中排列了从左到右标记为CD1到CD7的七个应变片。在本实验中考虑了标称疲劳应力测试,以两个参考点方法为特征的热点应力和三个 参考点,方法。 根据国际焊接协会(IIW)(Hobbacher等,2015)的建议,左边的点CD1和CD2用于两参考点法(2RP)中的热点应力。 中间的CD3和CD4是与焊缝的趾和根对应的名义应力法(NS)的点。 表2中的测试应力幅度由CD3值来控制; CDW,CD6和CD7(右侧)是IIW推荐的用于热点应力的三参考点方法(即3RP)的点。

2.3实验现象

根据裂缝的起始位置和位置(Connor等,2012),屋顶U肋疲劳细节的疲劳裂纹可分为四类,如图4所示。不同的加载方向应用于研究位置容易产生裂纹。由于焊趾较靠近轴承,并且由于焊趾较靠近轴承,因此反向加载的焊趾应力较大,因此前向加载的焊接根部的应力较大。只有通过应力预测,前负荷下焊缝处才会出现裂纹,反向负荷时出现在焊趾处;然而,由于焊缝尺寸小于15mm,由此悬臂距离引起的趾部和根部之间的应力差异很小。实际上,在所有裂纹试样(UR-D-2)中产生焊缝裂纹,而仅在一个试样中产生焊趾裂纹(UR-D-3)。因此在后续的分析中没有讨论加载方向的影响。这主要是因为在单面焊接的情况下,焊趾的焊接质量优于焊接根部的焊接质量另外,与钝角侧的焊趾相比,试样的锐角侧的焊接根容易受到应力集中

典型疲劳裂纹的扩展行为与真桥类似,分为三个阶段:一是裂纹萌生。裂纹首先在试样的焊接根部开始,大部分位于整个焊缝的不规则形状中间区域或焊缝处,并且可能存在一个或多个初始位置。其次,在裂纹扩展的早期阶段,在一定数量的加载循环之后,裂纹萌生缓慢地形成短裂纹,大部分沿着焊缝和基体金属的会聚部分延伸,并具有沿着截面1延伸至2mm的少量裂纹焊接和母材的会聚。第三,在裂纹扩展后期,裂纹产生明显,生长速度明显加快。样品中部附近的裂纹迅速增长,而远离中部的裂纹缓慢增长。焊缝局部刚度降低,动态垂直位移逐渐增大

从SJA组,SJB组和SJD组(分开)中选出一个试样沿裂缝截面切割,如图5所示。裂缝前部呈扁平半椭圆形,截面大致垂直于屋顶表面。裂纹前缘半径的变化表明,来自SJA的样品中存在两个裂纹起始位点,但在SJD组样品中仅见到一个裂纹起始位点。就截面弧而言,SJB组具有两个凹陷弧形的裂纹萌生点,与SJA具有相似的特征,但弧线并不明显。据认为,在断裂力学中,初始缺陷一般存在于工业合金中,导致局部应力集中。现有研究表明,高强度钢的表面粗糙度和材料强度对裂纹的影响较大当内部缺陷尺寸小于临界尺寸时(Yang等,2010)。钢材质量报告显示,各项指标符合要求。强度低于Q420qD试样的Q345qD试样可能面临在更多位置形成裂纹。实验室电力供应不足导致SJA和SJD样品出现明显的应力幅度波动和明显的滩痕,而SJB样品截面没有。不同的穿透率导致金相组织和材料性能的差异焊缝和热影响区。如上所述,海滩标志被认为是由裂纹扩展速率变化引起的裂纹尖端的塑性变形,这可能导致截面差异。

标本的横截面是草图。 通过测量和计算获得裂纹参数,如表3所示。当裂纹长到约175mm长时,平均裂缝深度为9.4mm,其占屋顶深度(14mm)的70%。 多裂纹萌生部位由几个半椭圆形组成,其偏心率大于单裂纹萌生部位。 多裂纹萌生裂纹的理论区域与实际区域不同:具有单一裂纹萌生点的理论区域与实际区域相匹配。

- 测试结果讨论

3.1裂纹传播

根据各应力大小选取各组试样,并根据循环次数改变裂纹长度曲线,如图6(a)所示。 图6(a)中的曲线斜率表明,应力幅值越大,相同组中试样裂纹萌生的循环时间越小。 随着应力幅值的增大,裂纹扩展速率加快

计算每组的平均裂纹扩展速率(图6(b))。 表4显示了各组试样裂纹扩展速率的比较:特征渗透率为80%的样本与全渗透率样本的裂纹扩展率分别增加了约42%,107.7%和58.3% 应力振幅分别为55MPa,80MPa和100MPa。 平均增长率提高了69.3%,表明渗透率的提高最有效地降低了裂纹扩展速率。 由于正负载的平均传播速率与负负载的平均传播速率相差12.6%,因此负载方向对传播速率影响不大。 因此,可以得出结论,U型肋两侧的载荷对裂纹扩展速率的影响具有相同的特性。

与Q345qD钢试样相比,Q420qD钢试样的平均裂纹扩展速率在55MPa时下降了7.0%,在80MPa下增加了29.8%,在100MPa下增加了约40.1%。钢筋强度对裂纹扩展速率的影响在不同应力幅度下有所不同,总体上增加20.9%。

根据测试结果,钢强度的提高可能会增加开裂后的传播速率。一些研究表明,高强度钢在非常高的循环载荷下对普通钢具有不同的性能,但在高循环载荷下具有相似的性能。钢的强度和厚度的增加可能会导致影响裂纹扩展速度的钢的脆性。然而,裂纹的扩展与钢的韧性有关。试验材料的特定韧性值没有得到。因此,难以确定传播速率的变化是否直接由钢的强度本身引起。本试验的结果需要更多的研究证明。

3.2应力强度因子

裂纹全部为混合型裂纹(Schijve,2001)。然而,裂纹在弯曲载荷作用下主要承受拉应力和压应力。因此,裂纹被称为拉伸裂纹(I型)。该公式用于计算近似应力强度因子Delta;K,校正因子为0.5Y。这里,公式中采用应力幅值Delta;sigma;。在这个测试中,疲劳载荷的应力比是R = -1。因此,压应力包含在Delta;sigma;中。为此考虑0.5的系数。形状系数Y是恒定的,因为疲劳细节和裂纹类型是相同的; a是裂缝的半长度; Delta;sigma;是名义应力振幅,并且根据平均传播速率适当地计算。只计算不同样本之间的相对关系。确定Y的精确值很困难。因此,Y是恒定的并且包含在水平坐标单元中。分析了SJA,SJB和SJD组的da / dN-Delta;K曲线(图7)。由于载荷方向的影响很小,因此不包括SJC组。

实验裂纹扩展速率范围为10-9〜10-6 m /次,在中速区域,da / dN与Delta;K在双对数坐标下呈线性关系,满足巴黎公式da / dN = C(Delta;K)m。 对图7中的数据采用线性最佳拟合,参数如表5所示:SJA和SJD的相关系数r彼此接近,而SJB的相关系数r相对较小。 这是因为具有80%渗透率的焊接质量难以控制并且在数据中传播更大

全贯通焊缝试样的裂纹扩展速率与80%穿透焊缝的裂纹扩展速率基本一致,当比较SJA和SJB时,Delta;K几乎相同。 图6(b)显示80%渗透焊缝试样的裂纹扩展速率优于全焊透试样,即80%渗透焊缝试样的Delta;K较大。 这是因为在缺乏渗透的区域存在更多的焊接缺陷,导致局部应力集中。 因此,提高穿透率有助于提高焊接质量,减少焊接缺陷量并降低应力强度因子幅值,从而减缓裂纹扩展。

通过比较组SJA和SJD,当Delta;K相同时,以Q420qD钢为特征的试样裂纹扩展速率的增加优于Q345qD钢的特征裂纹扩展速率,即Delta;sigma;相同。 由图6(b)可见,低应力幅值下钢筋强度对裂纹扩展速率的影响较小,而在高应力幅度下钢筋强度增加 应力振幅加速了裂纹扩展。 考虑到韧性的影响具有不确定性,结果与先前的结果一致。但是,根据该试验的结果,不建议增加这种桥面板的高度贩运车道的强度以改善 疲劳表现。

3.3应力幅值

典型试样的应力振幅曲线及其随加载循环次数的变化如图8所示。试验初期没有出现裂纹,断面没有损伤,因此应力振幅稳定一般来说)。应力幅度随裂纹扩展速度而变化。裂纹出现后,由于裂纹扩展缓慢,应力幅值变化较小。随着裂缝长度的增加,无论是在深度还是长度方面,断面失去承载能力和应力振幅,焊缝根部和脚趾在一定数量的循环后迅速下降。局部应力进一步释放,由于焊缝根部产生裂纹,导致根部比趾部更多的下降。在每个焊缝中间开始裂纹之后,应力重新分布在一个没有开裂的区域的两侧。这导致了热点应力幅度的增加,如位于该区域两侧的应变仪所测量的。特别是,两参考点法计算得到的应力幅值增量与使用三参考点法计算得到的应力幅值增量更为接近。

分析焊接根部的名义应力振幅变化(表6)。 80%渗透焊缝试样的应力幅值下降了约三分之一,略高于全焊透焊缝。 此外,Q420qD钢试样的应力幅值平均下降14.2%,远低于Q345qD钢试样的应力幅值。 实验结果表明,渗透率越低,开裂后应力幅值减小越差,但渗透率影响不明显。 较高的钢强度释放了开裂后应力幅值的降低,

全文共6816字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10678],资料为PDF文档或Word文档,PDF文档可免费转换为Word