英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

起重机跑道混合模式裂纹扩展的评估循环荷载作用下的梁

文章基本信息:

2015-7-22收到

2015-10-13收到校订文章

2015-10-20文章被认可接受

2015-10-29文章网上可以获得

摘要:

起重机的跑道梁在混合模式下的行驶轮荷载作用下裂纹尖端载荷。本文讨论了起重机跑道裂纹扩展的评估由车轮荷载作用下的梁。金属断面的显微镜观的裂纹表面的研究显示剪切由于裂纹面之间的摩擦裂纹增长和痂。钢材料的裂纹扩展速率进行拉伸模式裂纹扩展的评价。在循环荷载作用下吊车梁的应力强度因子数值研究。计算裂纹扩展周期数的计算剪应力强度因子K。

2015 Elsevier公司保留所有权利。

关键词:

混合型裂纹扩展 剪切模式增长 吊车梁 疲劳裂纹扩展 滚动接触疲劳

- 引言:

起重机的轨道梁在起重机的运行过程中受到车轮载荷的循环荷载作用。这些起重机的轨道梁通常焊接的钢轨上,用在轻型和中型服务,如图1所示。由于在起重机的跑道梁的生产过程中的几何和过程公差的结果,可能会出现一个焊接钢轨和梁之间的间隙。这导致了具有锋利缺口几何形状的出现。因此,由于给定的结构原因,轨道焊缝位于高度疲劳的强调领域。

局部应力状态主要是由于移动车轮负载组成的局部挤压应力引起的;局部挤压应力直接位于车轮的下方,如图2所示。局部剪应力在轮载加载时失相。因此,起重机轨道受到非比例循环加载。应力和焊接残余应力构成叠加的局部应力状态。对于给定的结构细节[1,2],焊缝的几何形状和微观结构会引起应力集中。

众多的工程部件,如铁路系统[ 4 ],轴承或起重机梁,由于行驶车轮荷载,都需要进行滚动接触疲劳(RCF)。作为结果,混合模式裂纹尖端加载导致疲劳裂纹扩展。由于裂纹扩展方向的不同RCF可以分为两种模式:I型控制模式(拉伸模式)和II型(剪切型)控制裂纹的扩展,见图3a。由于循环剪切元件,RCF导致非比例混合型裂纹尖端加载[ 6 ]和剪切模式生长[ 7–10 ]。传统的断裂力学的概念处理拉伸型裂纹增长从而不适用[ 7,11 ]。原因之一是压应力场下方的车轮负载抑制拉伸型裂纹增长[12,13]。

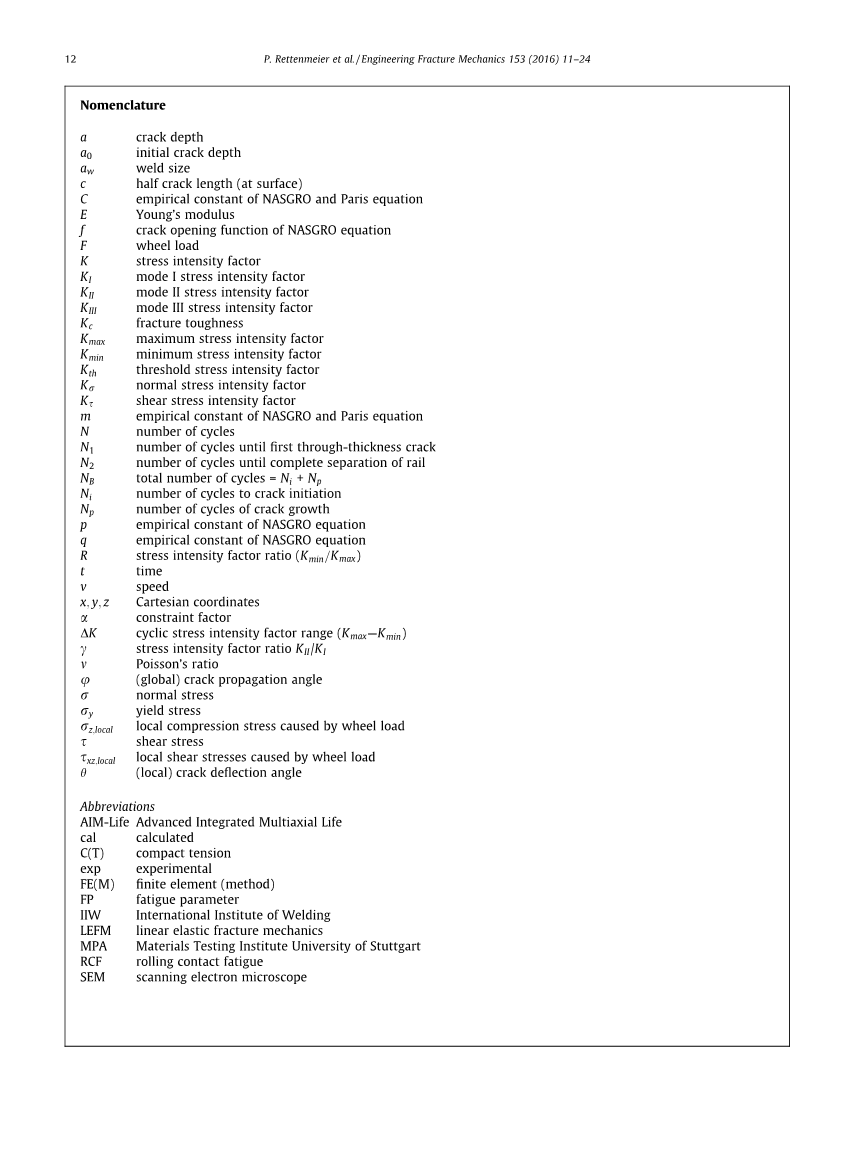

专业术语:

a 裂纹深度

a0 初始裂纹深度

aw 焊缝尺寸

c 半裂纹长度(表面)

C 经验常数NASGRO和paris方程

E 杨氏模量

f NASGRO方程的裂纹开口功能

F 轮负荷

K 应力强度因子

KI I型应力强度因子

KII II型应力强度因子

KIII III型应力强度因子

Kc 断裂韧性

Kmax 最大应力强度因子

Kmin 最小应力强度因子

Kth 临界应力强度因子

Kr 法向应力强度因子

Ks 剪应力强度因子

m 经验常数NASGRO和paris方程

N 循环次数

N1 第一次通过厚度裂纹时的周期数

N2 直到轨道完全分离的循环次数

NB 循环次数=镍 镍

Ni 裂纹萌生周期数

Np 裂纹扩展周期数

p 对NASGRO方程的经验常数

q 对NASGRO方程的经验常数

R 应力强度因子比(Kmin=Kmax)

t 时间

v 速度

x,y,z 笛卡尔直角坐标系

a 约束因子

DK 循环应力强度因子范围(Kmax-Kmin)

c 应力强度因子比 KII/KI

v 泊松比

u 美国(全球)裂纹扩展角

r 正应力

ry 屈服应力

rz 车轮荷载引起的局部的局部压应力

s 剪应力

sxz 本地的车轮荷载引起的剪应力

h (局部)裂纹偏转角度

缩写词:

AIM-Life 先进的集成多轴疲劳寿命预测

cal 计算

C(T) 紧凑拉伸

exp 由LIB工具从DEF文件生成的输出文件,其中包含了函数和数据项目的输出信息,LINK工具将使用EXP文件来创建动态链接库; 以e为底的指数函数;

FE[M] 有限元(法)

FP 疲劳参数

IIW 国际焊接学会

LEFM 线弹性断裂力学

MPA 斯图加特大学材料试验研究所

RCF 滚动接触疲劳

SEM 扫描电子显微镜

温和的钢中裂纹的扩展行为在循环模式II加载静态模式I 中加载叠加裂纹扩展行为,如图3b所示。在循环模式II应力强度因子时,将会无裂纹扩展被观察到。当时,出现剪切模式增长。当增加了静态模式I和载荷时,拉伸模式的增长会被动发生。值得注意的是是裂纹附近的张拉应力所引起的。

拉伸模式增长的裂纹扩展可以通过 由公式 (1).定义使用的正常应力强度因子作为评价

剪应力强度因子是 Otsuka et al. [15] and Kaneta et al. [16] 在 Erdogan and Sih [17]工作的基础上为了测定剪切型增长评价而提出的。

根据图4所示,在相应的循环荷载与对应的循环次数作用下的组分的总寿命可以分为两个阶段。裂纹萌生由裂纹晶核形成和短裂纹扩展构成。裂纹的萌生的数量对应于 初始的疲劳裂纹长度[18–21]. 在一般情况下,焊接接头的疲劳评估是通过整体或局部应力或拉伸的方法来实施的[20,22–24]。此外,临界平面的方法可以用于受到复杂的疲劳载荷的组件[3,25]。循环荷载作用下的长裂纹的扩展,受循环应力强度因子范围的控制[22]。断裂力学的方法被用来评估裂纹扩展的周期数[26]。当裂纹达到临界尺寸时,构件的最终断裂就会随之发生[27]。

在以下几方面,本文重点研究了由焊接钢轨的热轧梁组成的起重机梁裂纹扩展的评价问题。满载量程起重机在轨道上行驶的车轮载荷的实验研究。用 C(T)试样的试验方法对焊缝金属裂纹扩展速率进行了评价。以数值计算的方式来评估一个轨道上的车轮载荷作用的裂纹尖端载荷。利用剪切应力强度因子来计算起重机主梁裂纹扩展的周期数,并与试验结果进行了比较。

2.实验研究

2.1.焊接起重机跑道结构的循环构件试验

2.1.1试验装置和吊车梁

使用的这一个长度为3500毫米被研究的起重机轨道梁是在,使用自动埋弧焊过程中,I= 760和U= 30的平均焊接电流和电压下制作的。选择的是一个恒定的焊接速度为900毫米/分钟的焊接速度。大约为的焊接网的大小是利用金相研究来确定。试验梁包含了一个HEA280 梁剖面和一个面积为50 * 30毫米平面轨道,见图5。它们都是由欧洲低碳钢S355J2(材料编号1.0577)根据DIN EN 10025[28].。在焊接之前,轨道的底部要先铣光。因此,起重机跑道梁上梁和轨道之间即使是1毫米的差距也能被观察到。焊缝区的硬度测量如图6所示。通过 SR-E315 from STAHL工业轮块型的方式来施加车轮荷载以演示构件疲劳试验。起重机系统。在2个滚动轴承之间的中心,在每个疲劳试验中保持恒定的车轮载荷 F。这些轴承的距离被设置为2000毫米。起重机的轨道梁采用液压气缸的装置来移动,而且移动的距离为x = plusmn;250 mm,见图7。车轮荷载从F = 190 kN到 F = 250 kN之间一共进行十次疲劳试验。

2.1.2.实验结果

裂纹萌生经常发生在焊缝根部,而且由于焊缝几何不能被检测到。因此,首先介绍了第一次完全的厚度裂纹和轨道距离的准则。相应周期数被分别定义为、,并且跟与之相对应的轮载以图标的形式在图8中表示出来。为确定直到第一次出现完全厚度裂纹的周期数,钢轨和梁之间的空隙,以空气为介质。钢轨焊缝的第一次完全厚度裂纹一旦出现,轮载压力立即下降。N1变化范围在图4。循环荷载作用下构件的寿命阶段,

如图5。35,750 lt; N lt; 131,035,根据所应用的车轮载荷F的不同而确定.周期数N2是由非破坏性试验方法测定的。达到1.6或更高,以便于研究起重机梁裂纹扩展率的指示意义。图8右侧展示的是一个测试梁的疲劳裂纹的发展状况。

2.1.3 端口研究

蚀刻的宏观断面某一截面的吊车梁疲劳试验后,如图9所示。你可以看到在轨道和梁之间的间隙是残余的焊接金属。这种现象再被调查的起重机中被测到,在该地区出现在起重机轨道梁的车轮载荷所加载的位置。横截面的位置代表第一次完全通过厚度裂纹的位置。详情A说明了裂纹萌生发生在有尖锐缺口的焊接根部。上的裂纹以穿晶裂纹增长完全通过焊缝金属。一个整体性的裂纹扩展角 为 58度被观察到。四个起重机梁的进一步调查表明,裂纹扩展的角度是54<<60的范围。进一步的裂纹深度的上部焊趾发起,具体表现在详情B中,它是观察到了吊车梁的裂纹增长发生在焊缝金属[ 30 ]。

用三维激光扫描显微镜对同一起重机主梁断面进行了断口分析。截面是位于第一次出现完全厚度裂纹的位置,而且用液态氮机械分离时的温度为.疲劳裂纹在左轨道焊缝彻底通过焊缝增长,见图10。一个平面和摩擦的裂缝表面可以被观察到。相比之下,在右侧的焊接轨道上,疲劳裂纹数量约占三分之二。脆性断裂的属性在与液态氮分离时得到加强,并且由于闪亮的金属表面的不同而呈现疲劳裂纹的不同。

扫描电子显微镜(SEM)对一个测试梁的断裂面进行了调查,结果显示在图11中,该段被机械地从测试梁的截面中分离出来。两个轨道焊缝的断裂表面进行在焊缝金属的疲劳裂纹,图11a。运动车轮荷载引起的在左侧焊缝表面的摩擦,11c描绘了一个痂–也称作被 Maccagno [31]定义为剪切韧窝–由摩擦剪应力和循环剪切应力 [8,12]引起,并在裂纹面之间产生磨损。板状结构[ 5 ]的断裂面与不同种类钢材的疲劳裂纹剪切模式相似,参考 [9,12,32]。在所研究的断裂表面未观察到条纹。这是与剪切模式增长引起的裂缝调查相一致[ 5 ]。

2.2.焊缝裂纹扩展速率

根据 ASTM E647 [33],当应力比为R = 0.1时,裂纹扩展速率可以通过裂纹扩展实验来评价。因此,从焊缝金属中提取的,尺寸W= 20毫米和厚度B=5毫米的C(T)试样,如图12。在ASTM E647的基础上计算了循环应力强度因子范围。试件 CT.SG2 和 CT.SG3的试验结果图13a所示。NASGRO方程(3)根据福尔曼和METTU [ 34 ]校准的参数如表1所示。NASGRO方程(3)根据福尔曼和METTU [ 34 ]校准的参数如表1所示。此外,约束因子表示的平面应力或平面应变条件下的裂纹附近的裂纹[ 35 ], 被设置为2.5,根据[ 27 ]。被定义为0.3 [ 35 ]。

测试结果与Benedetti [ 37 ]确定焊缝的数据库一致。此外,根据IIW指南[ 20 ],裂纹扩展曲线以图标的形式蓓表示出来。注意被测的结果是拉伸裂纹扩展。

钢的剪切模式生长的裂纹扩展速率显着不同于拉伸模式增长[ 13 ]。在模型I中,铁素体钢的裂纹扩展速率属于小分散。因此,一个有代表性的裂纹扩展曲线可以用于铁素体钢裂纹扩展评估[ 38 ]。假定钢的分散范围在模式Ⅱ的加载也是窄的。因此,Paris方程(4)适用于不同的钢材剪切型裂纹扩展的结果 [12,13],如图13b所示。参数在表2中给出。

3.数值研究

3.1 引言

被计算的总周期数被分为数个周期裂纹萌生和数个周期的裂纹扩展,如图4所示:

周期数NB要与第一次完全厚度裂纹N1的实验结果进行比较。

3.2 材料模型

用线弹性断裂力学方法(LEFM)可以得到的应力强度因子KI,KII和KIII。弹性材料的参数单独地被分配的基础金属和焊接金属和适于拉伸试验[ 3 ]。基础材料的杨氏模量 E的弹性被设置为211500兆帕和焊接金属为207000兆帕。这两种金属的泊松比为。

3.3 裂纹萌生的评估

关于裂纹萌生的公式 (5)是通过临界平面方法和基于梯度的局部应变疲劳参数相结合的方法估计[3,29]。后处理的有限元结果在MPA AIM-Life [ 25,39 ] 工具进行。在完全反向应变控制疲劳试验的基础上,计算了小试样的循环次数

[ 3 ]。相应的裂纹深度的试样被发现是1毫米,这是在[ 21 ]所述的结果相媲美。因此,初始裂纹长度对起重机梁的裂纹增长评估设定为1毫米在下面的裂纹萌生的周期数采用基于梯度的疲劳参数 [3]来计算,见图14。相反,出现第一次完全的厚度裂纹N1的实验周期数对应于7:5mm[3]的裂纹长度。因此

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148704],资料为PDF文档或Word文档,PDF文档可免费转换为Word