英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

为实现智能机器人弧焊:综述

John Ogbemhe和Khumbulani Mpofu

南非比勒陀利亚Tshwane科技大学工业工程系

摘要

目的 - 本文的目的是回顾使用轨迹规划,焊缝跟踪和控制方法在弧焊自动化方面取得的进展。

设计/方法/方法 - 本文讨论了轨迹规划中实现弧焊机器人全自动化的关键问题。轨迹规划中确定的问题是实时控制,优化方法,焊缝跟踪和控制方法。最近的研究被考虑并得出了简短的结论。

结论 - 实现全智能机器人弧焊系统的主要困难仍然是轨迹规划,焊缝跟踪和先进控制方法的最佳融合和良好理解。由于多种干扰导致的位置误差阻碍了优质焊缝的发展,因此在机器人电弧焊接中强烈需要智能轨迹跟踪能力。一个令人兴奋的前景将是创建一种有效的混合优化技术,该技术有望通过将机器人系统与人工智能相结合来获得新的科学知识。

创意/价值 - 本文阐述了弧形机器人焊接自动化中轨迹设计优化方法的重要作用,特别是非梯度方法(基于生物,分子,昆虫群和神经生物系统的某些特征和行为)。还研究了导致实时控制和传感系统导致焊缝跟踪的有效轨迹规划技术。

关键词:焊接,机器人,路径规划,机器人焊接,仿真,遗传算法

论文类型文献综述

介绍

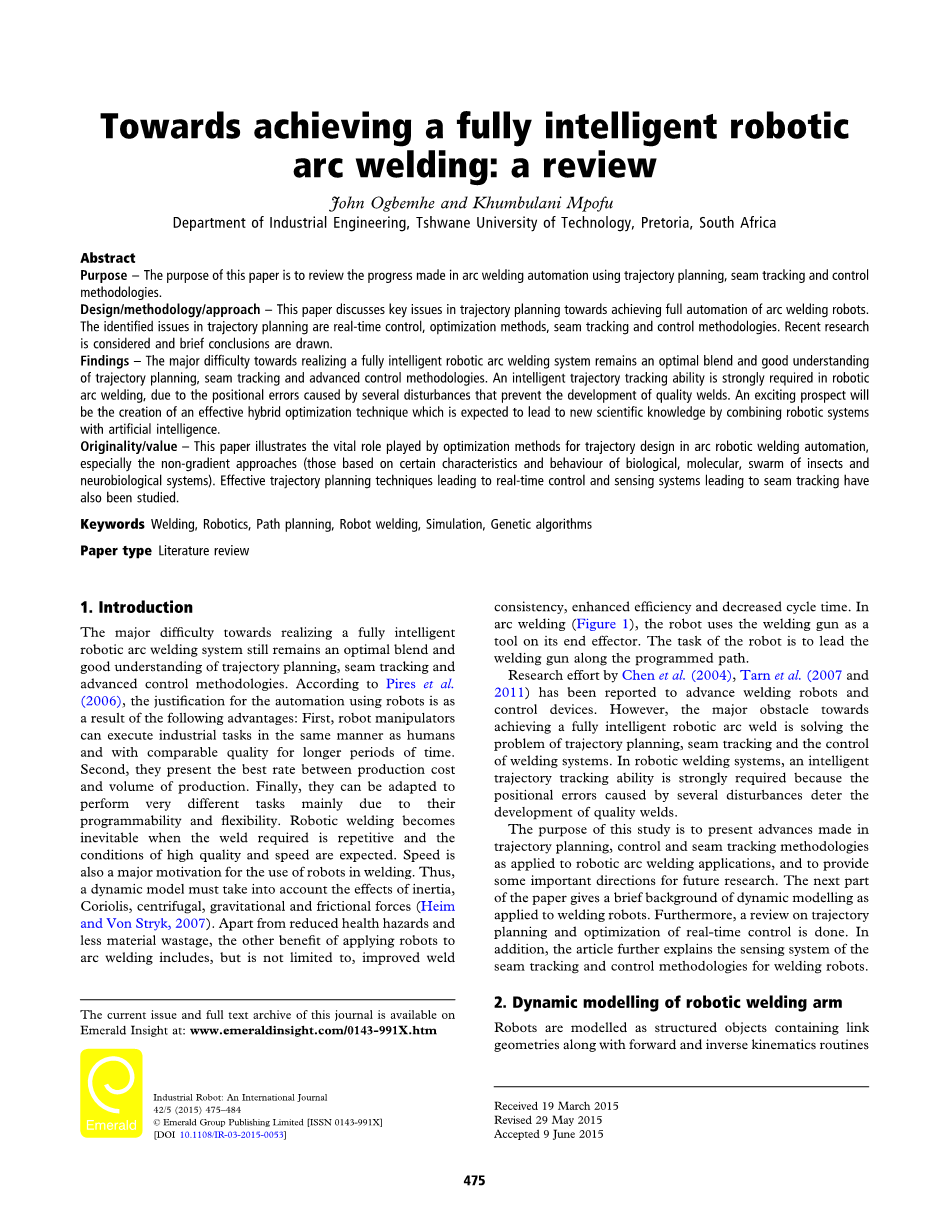

实现全智能机器人弧焊系统的主要困难仍然是轨迹规划,焊缝跟踪和先进控制方法的最佳融合和良好理解。根据Pires等人使用机器人实现自动化的理由是以下优点:首先,机器人操纵器可以以与人类相同的方式执行工业任务,并且可以在更长的时间内执行相同的质量。其次,它们呈现出生产成本和生产量之间的最佳比率。最后,它们可以适应于执行非常不同的任务,主要是因为它们的可编程性和灵活性。当所需的焊接重复并且预期具有高质量和高速度的条件时,机器人焊接变得不可避免。速度也是机器人在焊接中使用的主要动机。因此,动态模型必须考虑惯性,科里奥利,离心力,重力和摩擦力的影响。除了减少健康危害和减少材料浪费之外,将机器人应用于电弧焊的另一个好处包括但不限于改进的焊接一致性,提高效率和缩短周期时间。在弧焊中机器人使用焊枪作为其末端执行器的工具,机器人的任务是沿着编程路径引导焊枪。

研究工作由陈 , 塔恩等人担任, 据报道,有望推进焊接机器人和控制设备。然而,实现全智能机器人弧焊的主要障碍是解决轨迹规划,焊缝跟踪和焊接系统控制的问题。在机器人焊接系统中,强烈需要智能轨迹跟踪能力,然而由于几个干扰引起的位置误差阻碍了质量焊接的发展。

本研究的目的是介绍应用于机器人弧焊应用的轨迹规划,控制和焊缝跟踪方法的进展,并为今后的研究提供一些重要方向。本文的下一部分给出了应用于焊接机器人的动态建模的简要背景。此外,还完成了对轨迹规划和实时控制优化的评估。此外,该文章还解释了焊接机器人的焊缝跟踪和控制方法的传感系统。

2.机器人焊接臂动态建模

机器人被建模为包含链接几何以及前向和反向运动学例程的结构化对象动力学(动力的力和力矩)模型的推导对于运动的模拟,操纵器结构的分析和控制算法的设计起着关键作用。控制焊枪的运动需要对机械系统,执行器和传感器进行全面建模,从而推导出机器人的数学模型。用于动态建模的方法可以分为三类,即牛顿 - 欧拉(NE)方法,欧拉 - 拉格朗日(EL)方法和凯恩方法.NE是一种基于非能量的方法,其中动态方程为每个链路单独写入。运动方程以数字和递归方式进行评估,以实时产生逆动力学。EL和Kane的方法将机器人作为一个整体进行建模,并使用广义坐标和力的概念:

L = T - U (1)

其中L表示拉格朗日,T和U分别表示总动能和势能。进一步:

)-=fori=1,hellip;n (2)

其中n是用于定义系统配置的独立广义坐标的数量,qi和Ti是由于对应于广义坐标的外加力引起的广义坐标和广义力。EL方法是一种基于能量的方法,涉及被视为系统的多体机器人,它最适合研究控制方案的动态特性和分析。凯恩的方程基本上是“拉格朗日D#39;Alembert原理的形式.拉格朗日公式具有系统洞察力的优势,因此可以容易地制定和开发控制策略。然而,其计算复杂性使该方法成为挫折。为了解决这个缺点,Gautier等人提出了一种称为直接和反向动态识别模型(DIDIM)的方法,该模型在2自由度(DOF)机器人上得到验证。该方法仅需要关节力/扭矩测量。作为后续工作的Gautier等人使用功率识别模型来简化确定机器人动力学的过程。提出的方法有效对于2-DOF平面串行机器人而言是成功的,但却无法用于6自由度工业机器人。与计算机器人动态分析相关的难度也是学者们面临的挑战。Dean-Leon等人 使用Denavit-Hartenberg(DH)和Euler-Lagrange Methodologies设计了一个工具箱,以封闭的形式和符号表示来计算机器人的运动和动力学模型。此外,由于在实时控制应用中计算惯性矩阵和离心矢量,科里奥利和重力转矩的复杂性和非线性,提出了一种基于区间的简化算法。王等人减少计算时间和内存占用。

此外,已开发出软件包,例如:Adams,Autolev,DynaMechs,Open-Dynamics,SDFast,SimMechanics,Webot,VRS等,以为工业机器人提供动态模拟功能。它们在速度,拓扑和关节模型,准确性,基础动力学公式以及相关的复杂性顺序,用户界面,图形支持,数值集成例程,与其他代码的集成,应用程序支持和成本方面的能力不同.

3.轨迹规划导致实时控制

轨迹生成的目的是在考虑某些标准,例如最小时间或最小能量的情况下计算命令变量以达到沿指定路径的目标位置和方向.轨迹规划是机器人焊接应用和自动化的一个非常重要的方面。由于机器人焊接的高运行速度要求,重要的是产生具有给定特性的轨迹,以便确保在质量方面的显着输出和执行所需运动的容易性。生成具有给定特征的轨迹的能力确保了在质量和易于执行所需运动方面的显着结果,尤其是在许多机器人应用中所需的高操作速度下。在焊接应用中,末端执行器必须尽可能地跟踪三维(3D)空间中的特定轨迹,同时尽可能地保持所需的速度。考虑到末端执行器速度,关节加速度和轨迹误差所施加的约束,轨迹规划不是一个微不足道的问题。忽略这些约束会导致较差的跟踪性能,例如过冲,末端执行器的偏差,过度的速度波动,粗糙和不平稳的运动。此外,粗糙和不平稳的运动通过激励机械手的共振增加了机构和振动的磨损。为了实现平滑路径,必须对空间(我们不想碰撞的障碍物),平滑度约束和时间(时间相关约束),通孔点之间的路径质量施加约束。路径规划系统的流程图如下图2.轨迹规划可以在关节空间(关节位置,速度和加速度)和笛卡尔空间或操作空间(末端效应器位置,方向及其时间导数)中进行。轨迹规划最常用的方法是:不同阶数的多项式,样条,具有抛物线的三次和线性段混合(LSPB)和软运动(SM)轨迹。轨迹规划的主要问题是如何选择给定的初始和最终关节位置之间的轨迹,允许在它们之间移动的时间间隔,并且可能在必要时经过一些通过点。

Ata (2010) 证明了SM轨迹可以代替工业机器人应用中的LSPB轨迹,不同阶多项式,三次和B样条。研究人员已经加紧努力,以解决工业机械手轨迹规划领域面临的这些挑战,这将在以下段落中看到。

Munasinghe等人使用了考虑联合加速度限制的轨迹规划算法,末端执行器轨迹限制,轨迹允许,并且还包括前馈补偿器以抵消关节动力学的延迟。该算法可以针对各种任务进行编程,并且可以与现有的工业操纵器结合,而无需显着的硬件改变成本或风险。Herrera和Sidobre提出了一种基于四元数表示的七维空间中的软运动轨迹规划方法,该方法通过将轨迹分解成不同的立方体段。此外,为了保证跟踪,连续点之间的运动被认为是单调的,并且进行了时间调整。所用多项式的最大阶数为6,并通过线性化求解,以避免数值解。Pashkevich等人通过使用梯形速度剖面轨迹和拓扑有序神经网络,研究了工业机器人的最小时间路径跟踪算法。所开发的算法考虑了焊接和组装机器人单元的障碍物的高度不规则形状,并且提供了减少数量的碰撞检查。然而,需要研究这些结果在多链路机器人系统的算法性能估计方面的扩展以及性能对神经网络参数的依赖性。Antonelli等人使用Comau SMART H4机器人(闭链六自由度工业机械手)上的梯形速度剖面轨迹设计,实施并测试了最小时间路径跟踪算法。该方法利用动态模型的知识并在保留几何路径的同时考虑致动器的扭矩限制。

Broquere等人使用软运动轨迹规划器,使用四元数限制笛卡尔空间中的加加速度,加速度和速度,以满足点对点运动和过渡运动的安全性和舒适性约束。计算每个轴的一系列三次曲线;这些立方轨迹共享相同的时间间隔。由于直接计算三次参数,计划器足够快,可以在线使用。软运动规划器的实验结果表明了在人类存在的情况下用于实时控制和轨迹规划的方法的有效性。陈和廖研究了基于结构化Boltzmann-Hamel-d#39;Alembert方法的具有任意几何和惯性分布的通用Stewart平台机械手(SPM)的动态公式。开发了一种固有的并行机制来推导出明确的闭式动力学方程。将得到的无奇点路径规划问题转化为未确定控制点的确定,然后使用粒子群优化(PSO)算法求解所得到的无奇点路径规划问题。Jing等人提出了一种方法,使用量子和四次多项式来满足关节位置,速度和加速度的连续性以及末端路径点加速度的可控性,以避免过冲效应或系统振动,保证机器人运动的稳定性。Rubio等人研究了扭矩,功率,冲击和能量消耗约束对工业机器人最小时间无碰撞轨迹生成的影响。在离散配置空间和逆动态上工作的算法是使得轨迹在实际工作约束下产生并且考虑到障碍物的存在和机器人系统的动态。该算法使用两个相邻配置之间的三次插值函数求解,并且已经发现通过充分地结合扭矩,功率,加加速度和消耗的能量的值来改善机器人的性能。肖等人与传统的动态轨迹规划方法相比,提出了一种新的平滑在线近期最优轨迹规划方法,以减少轨迹时间。路径用标量坐标表示;将关节的扭矩边界和速度边界转化为平面,可以生成拟速度的限制曲线。用于三次多项式构造的控制点通过黄金分割法进行优化。与五阶多项式轨迹优化方法相比较麦克法兰和克罗夫特,该方法利用了关节的最大速度,计算时间比传统动力学方法短。Al-Dois等人通过在目标函数中使用等待因子来实现复杂的直接搜索方法,以优化在运动和动态约束下的串行机器人操纵器的任务时间,链接长度和质量,以在最小化任务时间和最小化运动期间所需的扭矩之间保持平衡而不违反施加的限制。与轨迹轮廓相关联的设计变量,机器人的链接长度和质量被视为连续变量,并且要最小化的成本函数以任务时间和关节扭矩二次平均的加权项建模。采用基于单位四元数的新型插值方法,通过将正弦 - 轨迹与单位四元数相结合,实现定向运动的更高阶平滑性,该方法可以保证定向轨迹的更加平滑,可以控制机器人的速度和加速度,而传统的单位四元数球面线性插值(SLERP)只能产生切向量连续轨迹的连续性。

从本节迄今为止审查的工作来看,LSPB轨迹更快,更适合工业应用。相反,高阶多项式轨迹以及SM易于设计和控制,特别是对于加加速度。

3.1 轨迹规划的优化方法轨迹设计的优化用于最小化或最大化目标函数,例如时间,能量,成本,重量等。最佳轨迹设计程序的大纲如下所示图3.局部优化涉及较少的复杂性,努力并且适用于实时应用,但是在沿整个轨迹最小化成本函数的意义上的全局优化提供了对操纵器性能的最期望的度量。考虑到机器人运动和动态性能标准,用于找到最佳轨迹路径的方法可以分为基于梯度的和非基于梯度的方法。基于梯度的优化方法需要目标的梯度信息函数收敛到解,而非梯度方法则不收敛。基于梯度的优化具有快速渐近收敛和精确近似。它包括但不限于无约束优化,牛顿法,非线性最小二乘法,Gauss-Newton法,最速下降法,共轭梯度法,信赖域法,准牛顿法和Levenberg-Marquardt法。非梯度方法是现代优化方法;它们与传统的数学编程技术不同。它们基于生物,分子,昆虫群和神经生物系统的某些特征和行为.这包括但不限于遗传算法(GA),模拟退火,PSO,蚁群优化,模糊优化,基于神经网络的方法和其他进化方法。经典优化技术的使用仍然与机器人文献相关。经典优化方法是分析性的,并利用微分来定位最佳点。它们有助于找到连续和可微函数的最佳解决方案。然而,经典优化方法不适用于实际工程问题,因为它们涉及不连续和/或可微分的目标函数;经典优化技术在实际应用中的范围有限。

3.1.1轨迹规划的现代

全文共10335字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2790]