英语原文共 2 页,剩余内容已隐藏,支付完成后下载完整资料

双激光视觉系统对焊接形状的几何测量

Joon-Kil Kim1* ,Jin-il, Hong, Jae-Woo Kim3 , Doo-Jin Choi4 and Si-Youl Rhee5

概括:角焊缝的外部几何形状是评估焊缝质量和成本的重要因素。角焊缝必须符合焊接质量标准中描述的焊脚轮廓的尺寸和形状。如果焊脚尺寸与标准值不同,偏大了或者偏小了,则焊接区域都不能保持刚度并且发生裂缝。目前,大多数角焊检查仅使用手动测量仪测量腿长。但是由于每个焊接检查员在检测时根据测量因素的不同会得出不同的结果,这种方法不能保证焊接焊缝的质量。在这篇文章中,激光视觉系统被应用于焊接轮廓的检查,双激光束被应用于补偿焊接检查员的姿势。可以进行高精度测量的激光视觉系统能够计算各种测量项目。

关键词:角焊缝轮廓测量,焊接检验,光学三角测量,双激光视觉系统

1介绍

焊接过程是造船过程中最重要的部分。为了提高船舶的刚度,船体内部被建造出来,隆基,梁还有甲板。这些部件由相互正交的部件组成,由于角焊缝就像这样的结构一样定义沿两直交或近直交零件的交线所焊接的焊缝。。因此,角焊缝质量的变化会影响船体的强度,是船体建造中十分重要的项目。角焊缝的质量被评估为焊接区域的垂直截面的形状,即焊接轮廓。角焊缝型材有多种测量项目,焊脚长度,焊缝间隙,焊接错边,焊脚尺寸,板材厚度等。但是,大多数角焊缝检测仅测量了焊脚长度,因为其他项目无法直接使用手动测量仪测量出来。这些项目被用视觉检查代替。在视视检查的情况下需要大量的检测时间和耗费大量的检查员劳动力。此外,这种依靠于检测员经验的测量标准受到主观思想的强烈影响将会对测量结果的可靠性产生很大的影响使实验结果的可靠性大大降低。

图1角焊缝和手动焊接量规范

图像检查系统或计算机视觉存在于几十年前,但在过去几年中,通过数码相机和更容易获得的计算机处理能力,该技术得到了巨大的扩展。 计算机视觉领域很广泛,并提出了多种方法来检查每个问题。在这篇文章中,我们的研究调查旨在提高焊接坡口检测结果的可靠性与准确度的测量方法。这项研究的贡献可以由以下几项概括:

bull; 开发激光视觉系统用以在精度0.1毫米范围内测量焊脚尺寸。

bull; 扩大检测项目使之够完成对于错边,板材厚度,重叠截面积和焊脚角度的测量。

bull; 通过双激光束测量提高实验的可重复性来补偿测量姿势不同造成的误差以提高测量的精度。

bull; 开发基于嵌入式Windows CE系统的用户友好的图形用户界面方便用户使用。

2角焊缝焊接破面分析

角焊是连接两个平面表面的三角形横截面的焊缝,彼此大致成直角沿两直交或近直交零件的交线所焊接的焊缝。影响角焊缝外部几何形状的两个重要因素是焊缝尺寸和焊缝轮廓的形状。图2显示了角焊缝连接和角焊缝轮廓的重要测量项目,测量项目的尺寸在国际标准ISO 5817:2003中有描述。

图2连接两个板的角焊缝连接和角焊缝轮廓的测量项目 a 焊脚的长度 b 焊缝厚度 c 焊缝的余高 d 焊缝截面积

在焊脚尺寸和焊缝轮廓上存在差别十分显著的工作标准是不允许的,不合标准的焊接轮廓会降低焊接量并产生缺口效应对焊缝质量造成损坏。这将会导致焊缝强度相应降低甚至会导致整个结构的损坏这是不被允许的。AWS(美国焊接协会)规定的结构焊接规范的不可接受的角焊缝轮廓如图3所示。

图三。 不合规范的角焊缝轮廓(AWS D1.5码)

焊脚和焊厚的未焊透多数情况都会导致质量问题,这类测量问题可以使用基于上述标准的手动测量仪来测量。咬边是正在从母材融化在焊缝边缘处的开坡口焊缝的侧壁处产生的是指由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷。对于完整焊缝应严格遵守最大允许咬边要求,因为过多的咬边会严重影响焊缝的性能,这个是不被允许的。焊瘤被定义为突出焊脚或者焊趾的那部分焊缝金属,焊瘤是指在金属物在焊接过程中,通过电流造成金属焊点局部高温熔化,液体金属凝固时,在自重作用下金属流淌形成的像微小疙瘩。这种情况发生在角焊缝和对接接头中,并且一般发生于难以承受应力集中的焊趾处产生凹口,这是由于它们在负载下产生的不被允许的应力集中造成的。一旦检测到凹槽形式,如果开口太大,机器人可以继续编程的焊接程序或中止焊接。 或者可以启动修复动作,如编织运动,以确保良好的焊接执行。 另一个非常常见的缺陷是焊炬和凹槽之间的不对准,因为凹槽不是在完美的垂直平面上制造的,或者因为机器人偶尔会错位。 当它发生时,为图像中的凹槽形成的三角形从中心移动,如图7所示,程序通知机器人需要采取纠正措施以使火炬保持在适当的位置。 该修正也称为焊缝跟踪。这些所被描述的项目是重要的焊接检查项目,而且如果某些项目出现质量问题,那么应修改相应的焊接规范并再次检查。

3.激光视觉系统的描述

3.1激光视觉系统的原理

激光视觉系统的测量原理基于称为光学三角测量的方法。测量原理为:使用激光二极管光束从一个方向照射物体,并使用光电探测器(照相机)从另一个方向观察,如图4所示。

图四。 光学三角测量法的原理

三角几何测量由照明器和摄像机之间的角度定义。通过将相应的相机投影光线与光线相交来计算物点的精确位置以确定各个测量点的位置。

lsquo;图5。 光学三角测量中的几何关系

光学三角测量,激光和相机的几何参数关系如图5所示。视区尺寸(L)由被测物体的尺寸决定,工作距离(WD)由安装区域的尺寸决定。通过期望的深度分辨率计算分离角(alpha;)。视图区域大小(L)和分离角度(alpha;)推导如下:、

表1激光视觉系统的光学参数设计

在本次实验研究中,激光视觉系统的光学参数由上表设计。参数表示法如图5所示。设计的激光视觉系统可测量1至20mm角焊缝剖面范围,测量精度约为0.2mm,测量精度很高,是激光视觉系统水平分辨率的4倍。

4.图像处理和特征提取

4.1激光轮廓的亚像素检测

在激光视觉系统中,激光轮廓边缘的精确检测是非常重要的一项步骤。这是因为,激光视觉系统的准确性和可重复性取决于边缘检测的准确性。被反射的激光轮廓由CCD成像传感器捕获。CDD成像传感器具有离散像素,但是真实激光轮廓具有连续分布的特点。为了实现激光轮廓检测的高精度,该测量方法应用了子像素检测算法。子像素边缘检测计算像素强度的一阶导数的峰值,并且线检测计算像素强度的一阶导数的过零点。

图片6 激光线轮廓的子像素检测

利用该算法,无论测量对象的表面粗糙度如何改变激光轮廓的厚度和模糊程度,都能保持检测的重复性。

4.2使用双激光束进行姿态补偿

使用单个激光束,即使测量相同的物体,捕获的激光轮廓图像也是不同的。横截面轮廓根据测量的姿势而变化,并且横截面轮廓的变化影响焊接测量尺寸。如果测量姿势倾斜于俯焊或者仰焊方向,则焊脚长度的测量尺寸将会大于实际尺寸。为避免测量姿势导致测量结果的变化,双激光视觉系统应用于该系统,如图7所示。

图7 基于双波长激光器视觉系统的角焊缝测量

双激光视觉系统可以测量焊接物体和相机系统之间的几何关系。几何关系通过照相机系统表示出来。几何关系由欧拉角表示,欧拉角主要由偏航(theta;y),俯仰 (theta;p)和侧倾角(theta;r)。偏航,俯仰和侧倾角参数应该被补偿。俯仰和滚动角度的变化影响角焊缝轮廓的尺寸。首先,应该在激光轮廓的扩展之间计算交叉点。连接交叉点的直线与角焊缝完全一致。下一个重要参数是焊缝边缘的测量点。激光轮廓分为两部分,直线和曲线。直线和曲线之间的拐点与焊缝焊道的边缘测量点相同。对于图像捕获,激光器垂直于目标物体安装,摄像机与目标物体相距150mm,与激光器成45ordm;角。 在这种配置下,由摄像机检测到的激光线的所有垂直位移意味着物体处于相等的距离。 这意味着图像上的Y轴位移与现实世界中Z轴位移的关系为1:1。 图5示出了所描述的三角测量系统的示意图。焊缝焊道边缘是欧拉角,可以使用焊缝焊道接头和边缘点来计算。每个角度都在图片8中有表述。使用焊缝焊道接头和边缘点之间的角度计算横摇角和偏航角,使用上下焊缝焊道点之间的距离计算俯仰角。

图8侧倾角间距和偏航角的补偿,

由双激光视觉系统补偿的焊道轮廓与焊道面积和板面积分开,两个测量板的交点都是实盘的连接。板和焊道之间的连接点是焊道边缘点。

图9圆角的描述

可以使用板交叉和焊道边缘点来计算焊缝焊道尺寸和轮廓。焊脚长度是从焊缝边缘到板块交叉点的垂直距离。焊接厚度和再强化焊珠在图9中描述。

5.实验结果

为了评估激光视觉系统,开发了基于Windows CE系统的测量程序,并进行了几个实验。测量程序如图10所示。它可以测量焊接脚长度,焊接厚度,加强筋等。精确制造的角焊缝样品测量30次。每个样品的腿长为6mm,7mm,8mm和9mm。平均测量误差小于0.1mm,标准偏差小于0.1mm,能够保证实验对于测量精度方面的要求。

Fig10。 测量样品角焊缝的实验结果

Fig11 实验文件。 测量样品角焊缝的实验结果

参考文献

[1] M.D Bowman, “Fillet weld profile measurements” Experimental Techniques. Volume 19, Issue 5, (1995) [2] Wei Huang and Radovan Kovacevic, “A Laser-Based Vision System for Weld Quality Inspection”, IEEE Sensors, Volume 11, pp505-521, 2011

[3] Sanjeev Kumar, “An optical triangulation method for non-contact profile measurement”, IEEE/International Conference on Industrial Technology, pp2878-2883, 2006 [4] Tony Anderson, “Understanding weld discontinuities” The Fabricator, 2003 [5] AWS (American Welding Society) Structural welding code Handbook [6] Opencv.willowgarage.com, OpenCV v2.1 Documentation

多层多道次焊接自动焊接系统的研制

Joon-Kil Kim1,Jin-iHong2,Jae-Woo Kim3 , Doo-Jin Choi4 and Si-Youl Rhee5

摘要:随着超大型集装箱船的增加,厚板焊接生产效率和效率的提高成为缩短生产时间和降低成本的重要因素。在造船厂或码头的板块组装过程中,采用小焊接车架的手动焊接或半自动焊接应用于多层焊接。在这项研究中,我们开发了一种自动多层焊接系统,可以使用全自动焊接来提高焊接生产率和焊接质量。通过使用可以基于预定义焊接数据库生成焊接条件的触摸传感器,系统可以自动焊接而无需额外的焊工操作。

- 引言

最近,随着超大型集装箱船的尺寸变大,钢板的厚度变厚。因此,厚板的焊接需要很多时间和成本。为了获得更高的焊接生产率,通常,埋弧焊(SAW)用于平面水平焊接位置。另一方面,在造船厂或码头的块装配过程中,有一些埋弧焊不能应用的接头。在这种情况下,采用手动焊接或半自动焊接,其使用导轨引导的小焊接支架并且需要手动调节焊接参数。手动焊接比自动焊接显示更少的电弧时间,并导致肌肉骨骼疾病。为了提高焊接生产率,具有多道次和多层自动焊接顺序的自动焊接托架系统将是一种解决方案。已经对这些领域进行了一些研究。使用视觉传感器或电弧传感器和自适应控制的开发系统太重并且难以应用于块组装过程。图1显示了用于多层和多道焊接的一些应用领域,其可用于集装箱船的舱口围板区域的块组件。板的厚度大于60mm,长度小于1000mm。在这种情况下,需要超过20道次的多道焊接。在本文中,我们开发了自动焊接系统,它能够进行多层和多道焊接。开发的系统是一个基于集装箱的系统。我们专注于重量轻于10公斤,操作简单方便。

图1.集装箱船的舱口围板区域

- 系统配置

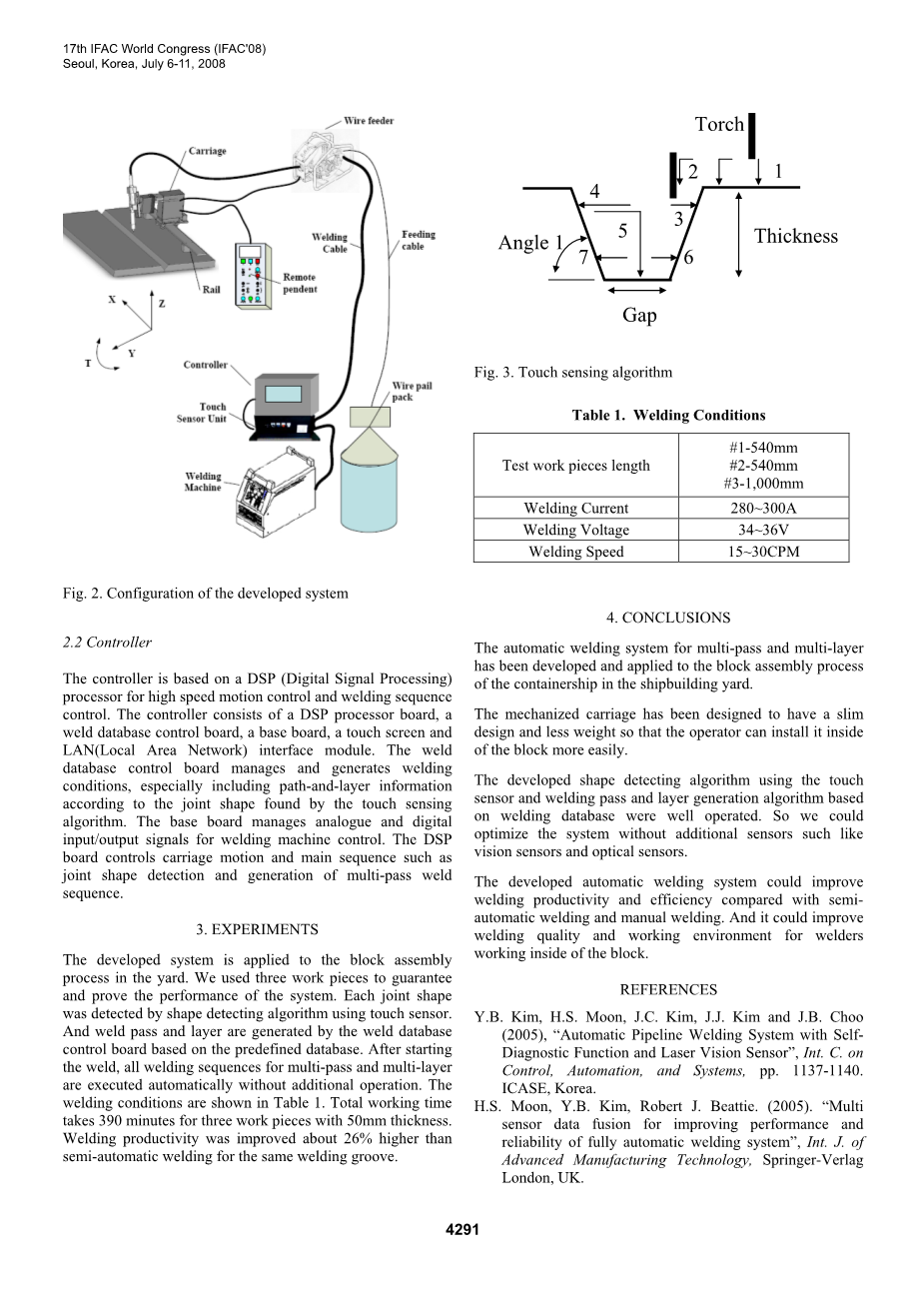

开发的系统包括便携式焊接托架,主控制器,焊接机,接触式传感器单元和送丝机系统(图2)等四部份组成。 在焊接起点和终点通过触摸传感算法检测包括间隙尺寸,坡口角度和板厚的接合形状(图3)。 根据检测到的接头形状,参考预定义的焊接数据库自动生成基本焊接参数,例如电流,电压和通过信息。 并且针对该间隔内插特定参数,例如测量宽度和焊接速度以及测量精度等因素。

2.1运输

滑架由4个轴组成,每个轴都有自己的运动控制器,由现场总线通讯操作保证各个运动控制器的正常运行。 托架的重量至关重要,因为操作员距离焊接机器30米以上。 所以车厢的重量设计在10公斤以下以保证测量过程的正常进行。

图2.开发系统的配置lt;

全文共6428字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2425]