英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

H13工具钢摩擦堆焊过程中的微观组织演变

摘要:

采用摩擦堆焊法在低碳钢表面制备了AISI H13工具钢涂层。对涂层进行了详细的显微组织研究和显微硬度测试。研究表明,涂层无缺陷并且涂层和基体之间有良好的冶金结合。此外,还观察到涂层和基体之间发生了非常精细的机械结合。涂层呈马氏体组织,晶粒细小,无碳化物颗粒。与退火条件(20 HRC)的mechtrode材料相比,沉积态条件的硬度(58 HRC)非常高。在此基础上,对H13工具钢摩擦堆焊过程中的微观组织演变进行了探讨。目前的研究表明,磨擦表面工具钢涂层适用于沉积状态。适当的堆焊后热处理可以进一步改善涂层的组织和性能。

- 简介:

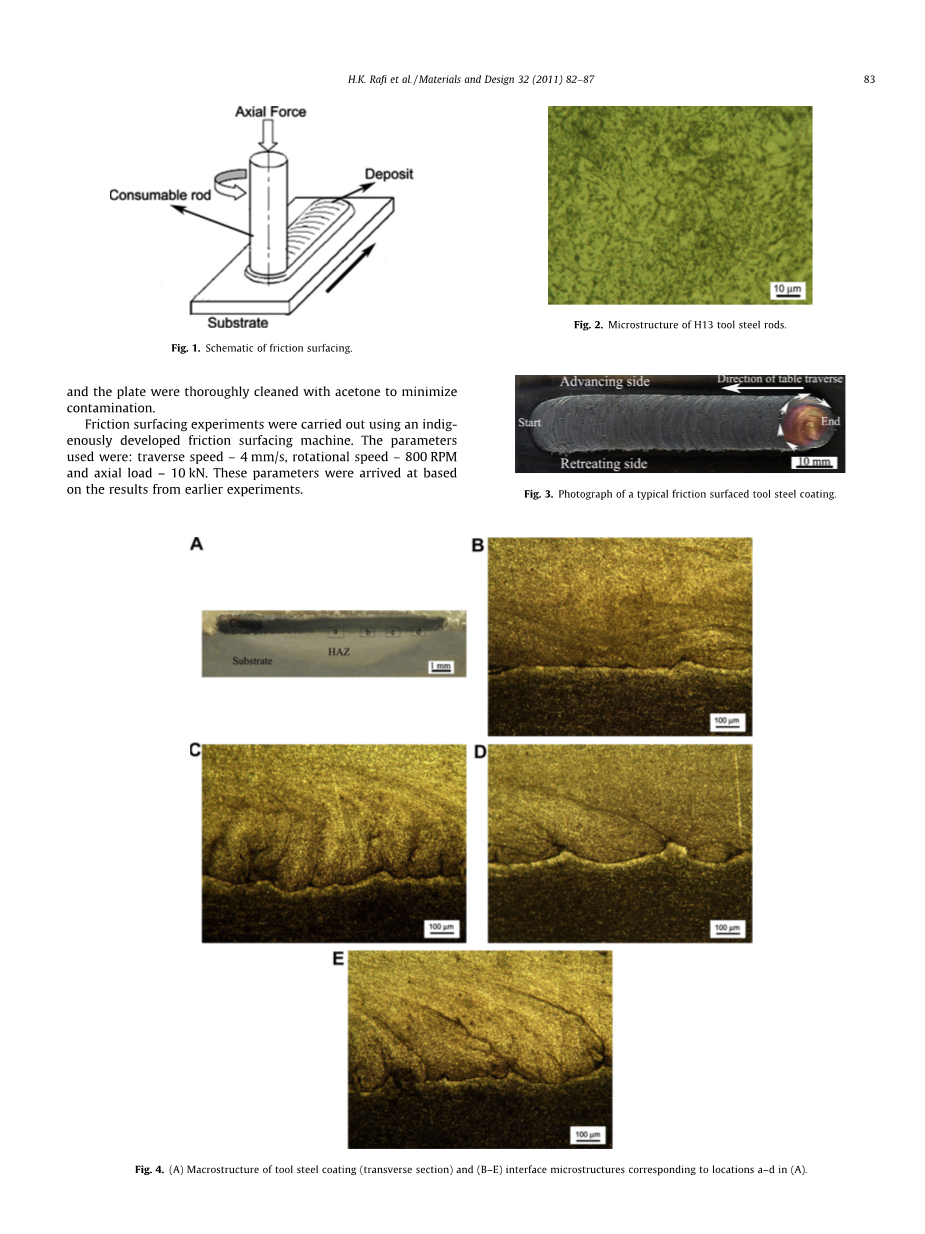

摩擦堆焊是在摩擦焊接基本原理的基础上发展起来的一种新型表面工程技术,用于沉积耐磨、耐腐蚀的金属镀层。一个旋转的杆状耗材放置在一个在XY 平面运动的基板上,由于剧烈的摩擦生热导致了严重的塑性变形,在运动的基板表面沉积了一层薄薄的塑化金属。图一展示了摩擦堆焊过程的机理。与传统的熔焊堆焊方法相比,摩擦堆焊具有组织细化、零稀释、无气孔、热影响区窄、沉积速率高等优点。与传统的熔焊堆焊方法相比,摩擦堆焊具有组织细化、零稀释、无气孔、热影响区窄、沉积速率高等优点。虽然摩擦堆焊早在1941年就获得了专利,但由于它的修复和再生能力,摩擦堆焊又重新引起了关注[1].。

工具钢因其高强度、高耐磨性而广泛应用于模具制造以及其他部件的制造。当工具钢模具在使用过程中发生损坏时,通常采用钨极氩弧焊(GTAW)、埋弧焊(SAW)、等离子喷焊(PTA)、激光熔敷等工艺对磨损零件进行修复。一个典型的修复过程包括首先通过铣削或磨削将损坏的部分刨出来,然后用适当的填充材料[2]填补缺失的部分。由于热裂纹和/或冷裂纹的关系,工具钢的焊接修复是一项艰巨的任务。预热处理可以克服裂纹问题,但它降低了冷却速度,对涂层的微观结构产生了不利的影响。由于摩擦堆焊中不存在熔化的过程,因此就没有这些问题。

此前人们对摩擦堆焊的研究主要针对不锈钢[3],工具钢,铬镍铁合金[4]和铝涂层低碳钢。Tokisue等[6]报道了AA5052和AA2017铝合金在AA5052基体上的多层摩擦堆焊。铝基复合材料也成功的通过摩擦堆焊镀在铝和钛基板上。虽然这些研究清楚地表明了摩擦堆焊的能力,但要使摩擦堆焊作为传统的基于熔焊的堆焊工艺的替代方法成熟起来,还需要做更多的工作,特别是对摩擦堆焊过程中的微观结构演变的理解。因此,本研究的重点是在低碳钢基体上摩擦堆焊H13工具钢涂层的显微结构方面。

- 实验工作

本研究采用了化学成分为0.37 C、0.37 Mn、0.7 Mo、0.9 Si、0.8 V、5.56 Cr、 5.56Fe的AISI H13工具钢棒材 (均为质量分数)。该材料是在退火条件下提供的硬度为20 HRC,根据应用要求,可以通过热处理使硬度达到46-60 HRC范围内的更高的水平。 摩擦堆焊试验采用直径为18 mm、长度为100 mm的试样棒。试样棒末端被磨平,以保证其平整度。采用150mm*100mm*8mm低碳钢板作为基体。基体表面被打磨平整并除锈干净。在堆焊之前,试样棒和基体板都用丙酮彻底清洗,以避免污染。

摩擦堆焊实验使用的是自行开发研制的摩擦堆焊机,实验参数为:移动速度: 4mm/s,转速:800RPM,轴向负荷:10kN。这些参数是基于之前的实验结果确定的。

利用光学显微镜(OM)和扫描电镜(SEM)对摩擦堆焊的表面涂层进行了显微组织研究。用来进行显微结构检测的样品是按照标准金相程序进行制备的。对涂层的上表面和横截面还进行了维氏硬度试验。利用x射线衍射(XRD)对涂层进行了表征。

- 结果与讨论

3.1 显微结构

图2为退火状态下由分散在基体中的M23C6和M7C3细小碳化物颗粒组成的H13工具钢棒材的显微结构[9]。图3 展示了典型的摩擦堆焊工具钢的涂层。其上表面由于波纹状的结构而显得粗糙,这是摩擦堆焊涂层的一个内在特征。波纹的形成与材料从耗材棒转移到基材的性质有关,塑化后的金属的传递是在椭圆状的离散层上转移的,层与层之间依次堆积,每一层都在基体通过时以较小的偏移量沉积[10]。

在摩擦堆焊过程中,由于摩擦而产生大量的热量,导致了棒和底盘接触的区域有大量的热量,接触区域的温度分布与许多因素有关,例如:接触压力,机械转速,几何构型,基板移动速度,棒的热传导性能和基板材料。对于mechtrode 来说,能量在这个过程中消散很快,大量的热量都还来不及到达接触区域以外的地方,这就导致了热量集中在杆耗材的顶部,促进其平稳的塑性流动。然而对于基板来说,由于盘面积较大,传热速度很快,这就防止了基板塑化。这是为了实现理想的涂层形成而需要保证的理想的实验条件。

图4 从中心到工具钢的边缘等四个方面展示了涂层/ 基板相互作用的显微结构,在相

互作用区内并没有观察到脱碳层和氧化物夹杂。在摩擦堆焊的过程中, 有大量的塑化金属从mechtrode 的边缘飞溅出去,这样有助于避免在摩擦表面涂层中出现氧化物夹带及涂层内部氧化等问题。在中心位置,我们观察到界面相对平直,涂层非常完整,在远离中心的位置,界面则较为波动,呈爪形,这些界面形态的差异是由于mechtrode 从中心到边缘的线速度不同造成的。众所周知,当固体圆柱杆绕其轴线转动时,中心的线速度为零而边缘的线速度最大[11]。

摩擦堆焊的表面涂层表现出了很好的等轴晶体结构,涂层从上表面到相互作用界面的晶粒尺寸在2 ~ 10lm之间,而退火条件下原有的棒材显微结构晶粒大小为50 ~ 60lm。图5a-e 展示了从上表面到对基层中心的横截面的显微结构。尽管杆材发生了严重的塑性变形,但在涂层中没有观察到任何晶粒的变形。涂层中观察到的细小等轴晶表明,在摩擦堆焊过程中发生了动态再结晶。在涂层中未观察到mechtrode 中原有的碳化物颗粒,这可能是由于过程中的温度与应变较高造成的。有报道称当高速旋转的金属棒在进行摩擦堆焊时其温度可高达1000℃以上[10],而工具钢在摩擦堆焊过程中,也同样会达到这样高的温度。在如此高的奥氏体温度下,mechtrode材料中存在的碳化物颗粒将会溶解在基体中[4,12]。而较快的降温速率又防止了碳化物颗粒的再次在涂层析出。

图表6 中的SEM图片展示了涂层上表面的显微结构,我们可以看到很清晰的马氏体结构。图表6a,b 展示了前进和后退两面堆积层的显微结构,mechtrode 旋转方向与焊缝成形方向一致时称为前进侧,mechtrode 旋转方向与焊缝成形方向相反的一侧称为后退侧。虽然前进和后退侧之间可能存在一些显微结构差异(这是由于前进侧和后退侧之间的物质转移),但在目前的研究中,前进和后退侧之间的差异并不明显。然而,与前进和后退侧相比,涂层表面中心的微观结构(图6c)显得更加均匀。高倍扫描电镜(SEM)图像结果如图7所示,可以观察到很好的内部颗粒板条马氏体特征。

3.2 显微硬度

图表8 展示了沿着相互作用区从涂层表面到基底的显微硬度值的变化情况。原有的工具钢棒材的硬度为220HV。与此相反,涂层后的工具钢堆积层得硬度显著提高,达到740HV(58HRC 左右)。据报道,工具钢在经过摩擦搅拌处理后其硬度也得到了类似的提高[12],这可能是由于涂层中的马氏体结构造成的。在靠近上表面和靠近相互作用区的硬度比中部区域要高,这些差异可以用堆积层中不同的晶粒大小解释(图5)。

3.3 X射线衍射(XRD)

摩擦堆焊表面涂层和工具钢的X 射线衍射图如图表9 所示,在工具钢棒中,只观察到铁素体(alpha;)峰,而碳化物峰却缺失了,这可能是由于碳化物体积分数较低而造成的。在摩擦堆焊涂层中,观察到峰发生了轻微的位移,这表明形成了马氏体(alpha;rsquo;)。这些观察结果与显微结构观察结果相吻合。在摩擦堆焊过程中,铁素体工具钢棒发生奥氏体化,奥氏体在快速冷却后转变为马氏体,从而得到硬度很高的工具钢涂层。

目前的研究表明,摩擦堆焊可在低碳钢基体上制备具有细小等轴马氏体晶粒的高硬度、无缺陷的工具钢涂层。摩擦堆焊可以看做一个热机械过程,由于本实验中制得的涂层与Chen和 Nakata 通过摩擦搅拌过程制得的工具钢样品SKD61((日文相当于AISI H13))的显微结构特征非常相似[12], 根据研究表明,摩擦堆焊过程中控制显微结构演变的基本热力学现象与搅拌摩擦过程中的基本热力学现象相差无几。

奥氏体化温度是工具钢热处理过程中的一个关键变量,随着奥氏体化温度的升高,碳化物的溶出度提高,硬度和强度水平也随之提高[13]。然而这也会致使晶粒长大,从而导致韧性较差。在摩擦堆焊过程中,接触区域达到的温度在1100-1200℃之间,这通常是工具钢被奥氏体化的温度范围。因此,在加热过程中,碳化物颗粒或多或少的都被分解了,工具钢得到了有效地奥氏体化。由于工具钢H13 是空气硬化的,冷却速率足够快可以防止碳化物颗粒再次析出,也可以使奥氏体转化为马氏体。在传统的工具钢热处理中,在奥氏体化温度为1150-1200 ℃范围时所得奥氏体晶粒大小在10-20lm [14]。相比之下,由于动态再结晶,摩擦堆焊可以得到更细的奥氏体晶粒。最终马氏体板的尺寸是晶粒尺寸的函数,更细的晶粒尺寸和更小的马氏体板尺寸提供了更强和更硬的涂层[15]。总而言之, 摩擦堆焊工具钢涂层很适合用于堆积层的情况下, 如果进行合适的焊后热处理,涂层的显微结构和性能还有可能得到进一步改善, 这还能使得马氏体回火并且促进碳化物颗粒析出。

- 结论

利用摩擦堆焊技术可以在低碳钢基体上制备出良好的冶金结合H13工具钢涂层。摩擦堆焊中的热循环足以使材料完全奥实体化并且使碳化物颗粒完全分解。变形和温度的共同作用导致动态再结晶,从而形成细小的等轴奥氏体晶粒。摩擦堆焊的冷却速率足以防止碳化物析出,并使奥氏体发生马氏体转变。因此,摩擦堆焊的H13工具钢镀层呈现出无碳化物的细晶马氏体显微组织。由于这样的结构,在沉积条件下的涂层具有很高的显微硬度(58HRC),摩擦堆焊工具钢很适合于沉积条件,如果进行合适的焊后热处理,涂层的显微结构和性质还有可能得到进一步改善。

表面改性H13工具钢在Ti-6Al-4V钛合金薄板热成形中的摩擦学研究

1.介绍

Ti-6Al-4V钛合金广泛应用于航空航天、汽车、船舶、化工、能源等行业,Ti-6Al-4V产品在钛合金生产中所占份额超过50%。加热法是降低Ti-6Al-4V的变形抗力,提高其成形性的可行方法,这种方法已经成为钛合金零件成形的主要方法。然而,形成再结晶温度以上的温度Ti-6Al-4V钛合金将会在力学性能和表面质量产生例如相变和表面氧化的巨大的变化,这样的Ti-6Al-4V钛合金不符合常规要求的一些适用于冲压成型的半成品Ti-6Al-4V板材。因此,采用热成形方法是提高Ti-6Al-4V板的成形性和保持其力学性能的一种合适的方法。,与冷成形相比,在热成形条件下极端摩擦条件更容易影响模具的使用寿命和成形质量。因此,选择合适的刀具材料来改善Ti-6Al-4V与成形工具在热成形过程中的摩擦条件是非常重要的。

H13是目前最通用的热加工工具钢之一,具有良好的高温强度和延展性,适用于Ti-6Al-4V钛合金板温成形模具制造。然而,H13工具钢具有较高的摩擦系数(CoF)和较差的抗滑动磨损性能。因此,利用表面工程技术提高热加工工具钢的摩擦学性能越来越受到人们的关注。氮化、抛光、电镀铬以及采用PVD/CVD方法沉积的硬镀层都是适用的表面改性技术。 渗氮是H13工具钢中常用的渗氮方法,经试验证明,渗氮可以使H13工具钢的使用寿命提高2 ~ 3倍,这可能与渗氮处理后提高了拉伸强度和耐磨性有关。另一种改善成形工具接触面摩擦状况的方法是表面抛光。相关研究表明,抛光对接触面的摩擦学行为有很大的影响,这是因为表面粗糙度和接触面相对硬度是决定接触面摩擦条件的关键因素。H13镀铬具有低摩擦系数(CoF)、低润湿性、低附着力等优点,并且镀铬的H13钢的长期耐磨性优于未镀铬的H13钢和CrN涂层H13钢。近年来,采用PVD/CVD方法沉积的硬质涂层已成功地用于模具的高耐磨性和长寿命。然而,目前的研究主要集中在耐磨性和可加工性方面,而没有涉及摩擦学性能的综合。此外,硬质涂层在刀具上的应用非常广泛,而在H13钢中作为板料成形工具的应用非常罕见。

综上所述,Ti-6Al-4V钛合金板件在先进的飞机和航天器中得到了广泛的应用,但成形工具的精度和使用寿命仍是一个有待解决的问题。目前,针对Ti-6Al-4V钛合金板热成形工具的表面改性方法研究较少。摘要通过不同润滑条件和不同温度下的高温摩擦磨损试验,比较了四种表面改性H13钢(镀铬、TiAlN涂层、表面抛光和氮化处理)在Ti-6Al-4V钛合金板材热成形中的摩擦学性能。然后,确定合适的表面改性处理,进行精确的摩擦评估。

- 结论

本文对H13工具钢表面进行了镀铬、TiAlN涂层、表面抛光和氮化处理四种不同的表面改性方法。通过对Ti-6Al-4V钛合金板的滑动接触,对其摩擦学性能进行了评价。得出了以下结论。

- 干摩擦条件下的摩擦行为与石墨润滑条件下的摩擦行为不同。首先,在干摩擦条件下,不同的表面改性方法对材料的摩擦学性能影响较大。而在石墨润滑条件下,不同表面改性方法的摩擦系数(CoFs)和磨损条件是相似的。其次,在干摩擦条件下,摩擦系数(CoF)随温度的升高而增大,而在石墨润滑条件下,摩擦系数(CoF)随温度的升高而减小。

-

在所有表面改性H13钢试样中,TiAlN涂层H13试样的摩擦学性能最好。在干摩擦和500℃条件下,TiAlN涂层的摩擦系数(CoF)比其他试样降低得最多,H13和Ti-6Al-4V试样的磨损程度最小。在

全文共5735字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2138]