英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

热冲压后不同高强度碳钢的显微组织和力学性能分析

M.Naderi a, M. Ketabchi a, M. Abbasi a, W. Bleck b

a、伊朗德黑兰Amirkabir科技大学采矿与冶金部

b、德国亚琛工业大学黑色冶金系

摘要:使用高强度钢可以减轻汽车的重量并提高碰撞安全性,降低气体排放。除冷成型外,车身部件生产方面已经对热冲压技术有极大兴趣。硼合金钢一直是热冲压材料选择的重点。在本文中,使用水和氮冷却介质对四种高强度非硼合金钢进行热冲压。进行微观结构分析,横向和表面硬度分析以及热冲压样品的拉伸试验。这些钢的屈服强度(Y.S.)值为600-1100MPa,极限拉伸强度(U.T.S.)值为900-1400MPa。提高冷却速率,即通过在热冲压期间使用氮冷冲头(NCP),会导致出现大部分马氏体微结构;在热冲压时使用水冷冲头(WCP),由于存在一些铁素体相,从而试样钢有最大成形性指数,有较好加工性能。

关键词:热冲压、非硼合金钢、机械性能、表面硬度图

1、简介

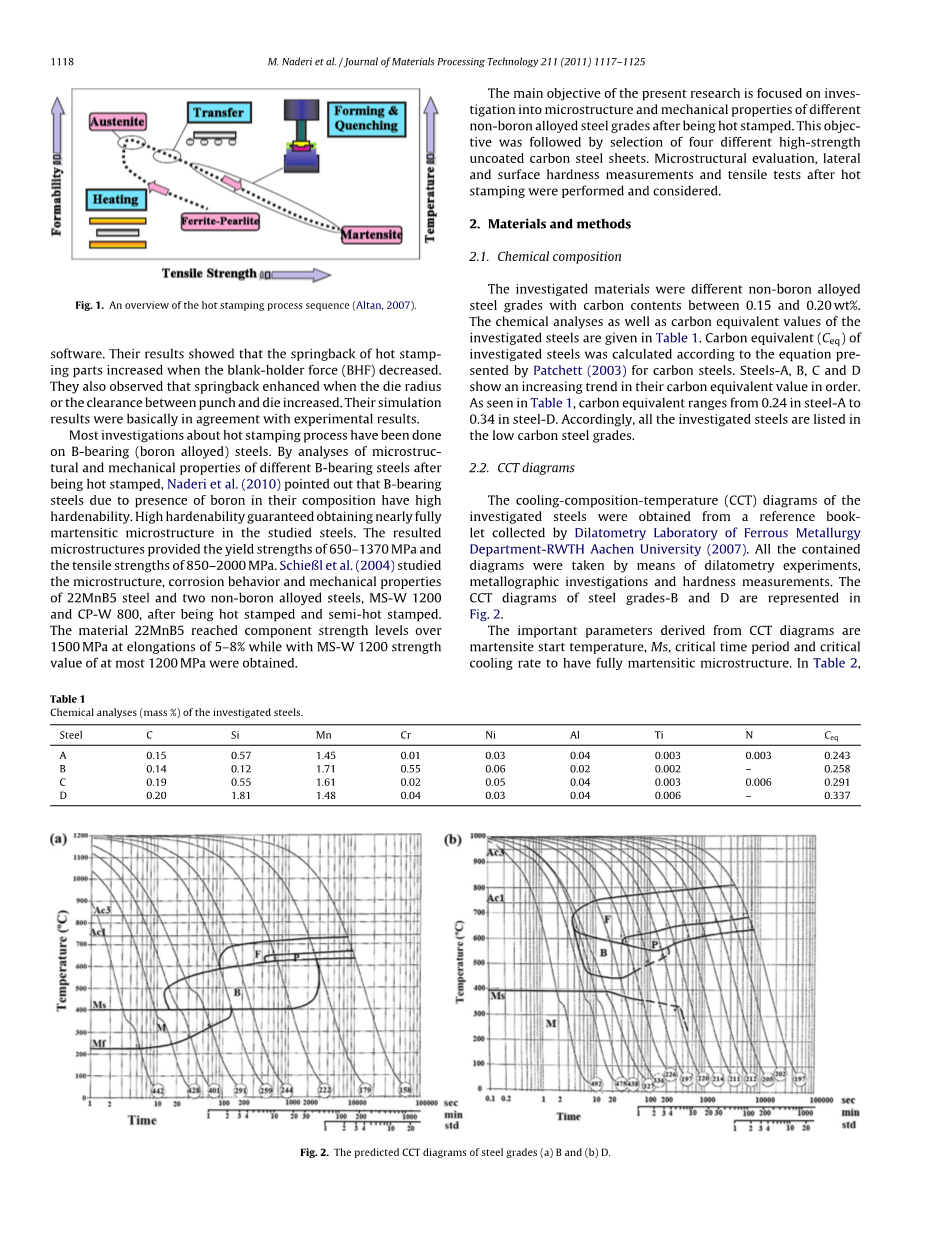

随着汽车工业对轻量化车身的发展,越来越先进的高强度和超高强度钢被用于生产汽车零部件。使用上述钢材不仅减轻了汽车的重量,而且还可以提高碰撞安全性并减少气体排放。在这些钢的冷冲压过程中,诸如大的成形力、低成形性和回弹的发生等困难使得制造商寻求新的解决方案。而在高温下进行冲压操作的可能性成为这些问题的解决方案,故而允许工具上的较低负载和较高的成形部件精度。根据Naderi等人的说法,(2008)热冲压是一种非等温高温成型工艺,其生产复杂的超高强度零件,目标是无回弹。在热冲压过程中,坯料被奥氏体化并随后在模具中成形和淬火。在淬火过程中,由于快速冷却,奥氏体微观结构转变为马氏体微观结构。淬火过程中的马氏体演变导致拉伸强度提高到1500MPa,这在使用拉伸试验(Naderi,2007)和硬度测量(Aring;kerstrouml;m,2006)的不同工作中得到证实。此外,由于零件在冷却阶段保留在模具中,因此回弹完全减弱。图1示出了热冲压工艺顺序的概述。

Fig1 An overview of the hot stamping process sequence (Altan, 2007).

不同的研究人员已经对提高热冲压工艺的效率并模拟生产十分感兴趣。Steinbeiss等(2007)提出了一种有效的方法,该方法使得可以针对给定的一组边界条件和参数,优化冷却管道的几何设计。目的是有效地以恒定速率淬火热部件,并提供至少27K/s的冷却速率,同时形成马氏体。该方法已成功应用于测试设备。Kolleck等(2009)开发提出了两步感应加热系统,作为降低传统加热方法能耗的有效方法。加热时间的显著减少、因此降低的投资成本以及加热装置的占地面积减小是使用新技术的一些结果。

Bariani等人(2008)提出了一种基于Nakazima试验的创新实验程序,用于评估高强度钢在热冲压过程中的成形性极限。该程序产生适合于热冲压过程的FE建模的可成形性数据。他们以应变组合的形式提供了可成形性数据,这些应变导致了给定温度下的颈缩、断裂以及亚稳态奥氏体相中的平均应变速率。 Xing等(2009)基于机械和物理性能的实验数据,建立了淬火钢热冲压条件下的材料模型。他们还通过ABAQUS软件模拟了整个热冲压过程。他们的结果表明,当压边力(BHF)减小时,热冲压件的回弹增加。他们还观察到,当模具半径或冲头和模具之间的间隙增加时,回弹增强。他们的模拟结果基本上与实验结果一致。

大多数关于热冲压工艺的研究都是在B轴承(硼合金)钢上进行的。通过对热冲压后不同B轴承钢的显微组织和力学性能的分析,Naderi等人(2010)指出,由于在其组合物中存在硼,B-轴承钢具有高的淬透性。高淬透性保证在研究的钢中获得几乎完全的马氏体微观结构。所得微结构提供650-1370MPa的屈服强度和850-2000MPa的拉伸强度。Schieszlig;l等(2004)研究了22MnB5钢和两种非硼合金钢(MS-W 1200和CP-W 800),经过热冲压和半热冲压后的微观结构、腐蚀行为和力学性能。材料22MnB5在伸长率为5-8%时达到超过1500MPa的部件强度水平,同时获得MS-W1200强度值至多1200MPa。

本研究的主要目的是研究热冲压后,不同非硼合金钢的微观结构和力学性能。实验选择四种不同的高强度无涂层碳钢板,进行并考虑了微观结构评估、横向和表面硬度测量以及热冲压后的拉伸测试。

- 材料和方法

2.1、化学材料

所研究的材料是不同的非硼合金钢,碳含量在0.15和0.20wt%之间。 所研究钢的化学分析以及碳当量值在表1中给出。研究钢的碳当量(Ceq)根据Patchett(2003)提出的碳钢的等式计算。 钢-A、B、C和D按顺序显示其碳当量值的增加趋势。如表1所示,碳当量在钢-A中为0.24,在钢-D中为0.34。因此所有研究的钢都列在低碳钢等级中。

2.2、CCT图

所研究的钢的冷却组成-温度(CCT)图来自亚琛工业大学金属冶金部的Dilatometry Laboratory收集的参考小册子(2007)。所有包含的图表都是通过膨胀测量实验、金相学研究和硬度测量来获得的。钢种B和D的CCT图如图2所示。

从CCT图得出的重要参数是马氏体起始温度,Ms,临界时间和临界冷却速率,以具有完全马氏体微观结构。 在表2中,给出了来自所研究钢的CCT图的关键参数。

2.3、实验装置

2.3.1、温度评估

实验研究了不同的奥氏体化温度(在870和970℃之间)和浸泡时间(在10到20分钟之间)。根据所得的微观结构和硬度分布,选择每个等级的最佳奥氏体化温度和浸泡时间。模具组件包括水或氮冷冲头和非冷却模头。 冷却系统刚好在冲头内部沉降,因此一旦形成就开始淬火了(图3)。

在热冲压过程中,在热冲压、熔炉和记录温度评估等实验中使用的热冲压设备和方法,都在纳德里博士论文中进行了解释。纳德里的论文(2007)Naderi研究了热冲压工艺对B轴承和非硼合金钢的显微组织和力学性能的影响,并提出了一种通过应用横向和表面硬度图,进行金相分析的创新方法。使用HOFFINGER BALDWIN MESSTECHNIK仪器,以数字方式记录压制硬化期间坯料,模具和冲头的温度变化。对于每种钢,使用三个Pt/pt-Rh10%热电偶。将一个热电偶焊接到模具上,在接触表面下方10mm处,另一个热电偶焊接到接触表面上方10mm处的冲头上。将第三个热电偶焊接到距离坯料边缘20mm的坯料上。每0.2秒记录一次温度。在图4中,表示了热电偶的示意性布置。应该指出的是,由于它们的位置,不同的坯料区域不会经历相同的冷却方式,导致微观结构不均匀和相应硬度分布的东不同(更多内容见3.3节)。

图5示出了在使用水作为冷却剂的热冲压过程中钢-C,模具和冲头坯料的温度变化。冲头和模具的温度在变形开始时为25℃,在冲压过程中分别升至约52℃和60℃。 通过使用氮气作为冷却剂,在变形开始时冲头的温度保持在-50℃,冲压过程中模具和冲头的温度分别升高到约50℃和5℃。

2.3.2、硬度评估

采用维氏硬度试验(HV0.8)方法研究了加热和冷却过程对成形坯料硬度的影响。通过使用具有约plusmn;10HV0.8的不确定度的可编程硬度试验机,对抛光的样品进行硬度试验。该机器可以扫描样品的表面,并测量每个点的硬度。每个测试点之间的间隔为0.3毫米。图6显示了热冲压钢坯的示意图,以及从每个成形坯料的边缘和底部切割的硬度测试样品。从基底取出的方形样品用于研究表面硬度图,并且从边缘取得的线性样品用于横向硬度分布。

2.3.3、机械性能评估

在室温下标准使用DIN 50114中所示的薄金属板的拉伸试验,进行机械特性的测定。所有公差均参考DIN ISO 2768.测量标距长度为25mm,通过精确的成像系统进行调整,还测定了总伸长率A25。根据Merklein和Lechler(2008)的研究,在大约800-850℃的温度下,由于奥氏体化,金属板表现出几乎各向同性的塑性行为。在这方面,本研究忽略了热冲压过程中各向异性的影响。所有实验的冲头速度固定为40mm/s。变形在约一秒钟时进行。 在图7中显示了获得拉伸试样的位置。

3、结果与讨论

3.1、收到属性

所选钢的原始性能如表3所示。钢级A,C和D分别定义为双相(DP),双相和TRIP钢,因为它们具有原样的微观结构。除了在DP和TRIP钢的微观结构中的软基质相(例如铁素体)之外,还存在诸如马氏体或贝氏体之类的硬质相,这不仅导致它们的强度增加,而且还导致它们的可成形性增加。根据Long和Khanna(2007)提出的,将屈服强度高于300 MPa的钢定义为高强度的表述,表3中列出的所有钢都归类为高强度钢。双相和TRIP钢由于其高强度和延展性而在工业中广泛使用。 Steel-B是一种普通的铁素体-高强钢(表3)。

3.2、热冲压后的显微组织

使用氮气或水冷却剂,热冲压后研究的钢的微观结构如下表4所示。在使用水和氮冷冲头的条件下,钢-D的显微组织主要由马氏体组成,而钢A、B和C的微观结构没有。

钢-A在使用水作为冷却剂的条件下由约30%的铁素体组成。 在图8和图9中,出示了在热冲压期间使用水和氮作为冷却剂的条件下,钢种A和B的微观结构。所研究的钢的微观结构定量评估通过“ImageJ”程序进行,该程序是在美国国立卫生研究院(ImageJ,2010)开发的图像处理器和分析仪。 在软件手册中报告了测量不同相的定量面积分数约有plusmn;5%的不准确度。

使用CCT图可以证明所得到的微结构是合理的。应该注意的是,在手动热冲压过程中,处理样品包括实践中的两个步骤。在第一步中,坯料在空气中从炉子转移到模具组件,在此期间冷却速率低,并且在该步骤结束时,根据图5,坯料的温度为约700-800℃。在第二步中,坯料是热冲压的,在此期间冷却速率很高。基于这些情况,定义了一个新的参数tcit,它表示在任何转变开始之前,奥氏体钢可以保持在约750℃的最高温度。 在表5中,给出了从其CCT图获得的不同奥氏体化研究钢的tcit值。

在热冲压过程中(图5),研究的坯料从炉子到模具组件的转移时间约为6-7秒。由于钢的A,C和D低于转移时间,因此使用水冷冲头热冲压后,某些铁素体相的构成是合理的。钢的A,C和D的低tcit值可能与硅(Si)合金化有关,根据Krauss(1990)的说法,它稳定了铁素体并延伸了铁素体相区域。尽管Si含量高,但钢-D和钢A的低铁量相仍可能与其Ceq含量有关。根据Atkins(1977)提出的公式,Ceq含量增加约0.1,奥氏体到铁素体温度降低约20℃。Atkins的书(1977),包括各种工程钢的连续冷却图以及转换行为趋势的统计评估,由英国钢铁公司收集,以协助研究涉及热处理和热加工的实际方面。通过提高热冲压过程中的冷却速度,使用氮气作为冷却剂,所有钢种中马氏体相的体积分数均增加(表4)。 Porter和Easterling(1992)指出,随着冷却速率的增加,扩散转变,铁素体的组成,停止和无热变换,贝氏体和马氏体的组成增强。结果,在非硼合金钢的热冲压期间,增加冷却速率导致马氏体相的体积分数增加。

3.3、横向和表面硬度分布

基于每个阶段都有其特定的硬度水平,测量和绘制横向和表面硬度分布图,有助于研究微观结构的均匀性以及每相的分布。使用压头扫描预定义的线,或表面获得的横向硬度分布,并在样品上施加0.8g力并记录维氏硬度标度点的硬度。

用于获得横向和表面硬度分布的样品的示意图如图6所示。在使用水和氮气冷却冲头进行冲压的两种条件下,钢种A和B的横向硬度分布如图10所示。

如图10a所示,钢-A中的硬度值从280HV0.8变为约800HV0.8,而在使用钢-B的情况下,硬度值在305-610 HV0.8范围内变化(图10b)。由于硬度值大于400-450和300-350 HV0.8可分别与马氏体相和贝氏体相相关,硬度值小于300 HV0.8可归因于铁素体相,预计某些铁素体区已经在钢的A微观结构中形成,这与表4中给出的结果一致,这可能与Si元素的作用有关。在钢的组成中存在Si元素,作为铁素体稳定剂-A,C和D,使这些钢的TTT/CCT图向左移动并增强铁素体形成(Krauss,1990)。基于Krauss(1990)提出的观点,铬(Cr)作为一种元素分离CCT的铁素体和贝氏体区,增强贝氏体相的组成,从而增加贝氏体相的体积分数。在使用水冷却剂冲头进行热冲压之后,钢-B的显微体积分数是贝氏体。使用氮气冷却冲头进行热冲压后,钢-B的贝氏体体积分数降低。

图10中的一个重点是研究的钢的横向硬度分布的波动。由于几何形状,在热冲压期间坯料的不同区域的冷却速率不相同,并且不同的微结构在不同的区域中构成。存在不同的相并因此具有不同的硬度值是这些波动的主要原因。在图11中,示出了用于获得钢-B的横向硬度分布的坯料的不同区域的微观结构。可以看出,样品底部区域的微观结构基本上是马氏体,而壁和凸缘区域的微观结构包括马氏体和贝氏体相,尽管也可以检测到一些铁素体相的存在。因此,如上所述,微观结构的不均匀性是硬度值散射的主要原因

全文共7398字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2014]