英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

锤头模具热变形及热处理后的耐磨中碳钢组织

T.V.Knyazyuk,1 S.N.Petrov,1 V.Ryabov,1和E.I.Khousova 1

翻译自Metallovedenie I Termicthkaya Obrabotka Metallov,第9号,第14-21页,2017年9月。

摘要:研究了以中碳高强钢为原料制作的模型试件和制品以及其中的结构,研究开发具有切削边的耕种机工作构件的不需要昂贵的电加工操作的成形方式。测定了方坯加热温度对奥氏体晶粒尺寸的影响大小。研究了在典型的热成形温度、速率和应变范围内的再结晶动力学。利用EBSD技术对显微组织进行了定量分析。确定了结构组分的晶体晶格和马氏体块体的平均尺寸。

关键词:高强度钢,EBSD分析,板条马氏体,成形。

介绍

在“Kurchatov研究所”研究中心和“Prometey”复合材料中央研究所研制出了屈服强度为1200~1700 MPa的耕种机工作部件(凿子、铲子等)[1]所能使用的复合材料,这是一种新型高强度耐磨钢。

一般情况下,切削零件的预制件是通过热处理的轧制板进行机械处理所形成的,或者在更少的情况下,是通过冲压或铸造所形成基本的原型,然后通过铣削加工而成。使切削刃变薄的替代方法,包括在特殊模具(VogelundNoot,Kvineland[2])中锻压以及冲压,或者使用可再生刀片[3,4]。由于缺乏合适的技术所以在俄罗斯没有得到广泛的应用。

“Kurchatov研究所”研究中心和“Prometey”复合材料中央研究所的专家们开发了一种翻耕机工作部件边缘在冲压过程中直接成形的的技术。经过精整处理后,该工艺在预成形的刃口处不仅能够提供所需的硬度,而且消除了繁琐而昂贵的铣削工序。在冲压过后,要进行热处理(淬火以及低温回火)。在淬火加热的过程中,组织经历了相再结晶。研究耐磨钢在锤子模中的高温加热,以及加热至AC3以上并淬火,在其的锋利边缘发生的结构变化,这是一个很有趣的过程。

本工作的目的是研究中碳合金钢在高速热塑性变形、冷却和最终热处理(低温回火和淬火)过程中发生的组织变化并且记录下来。

研究方法

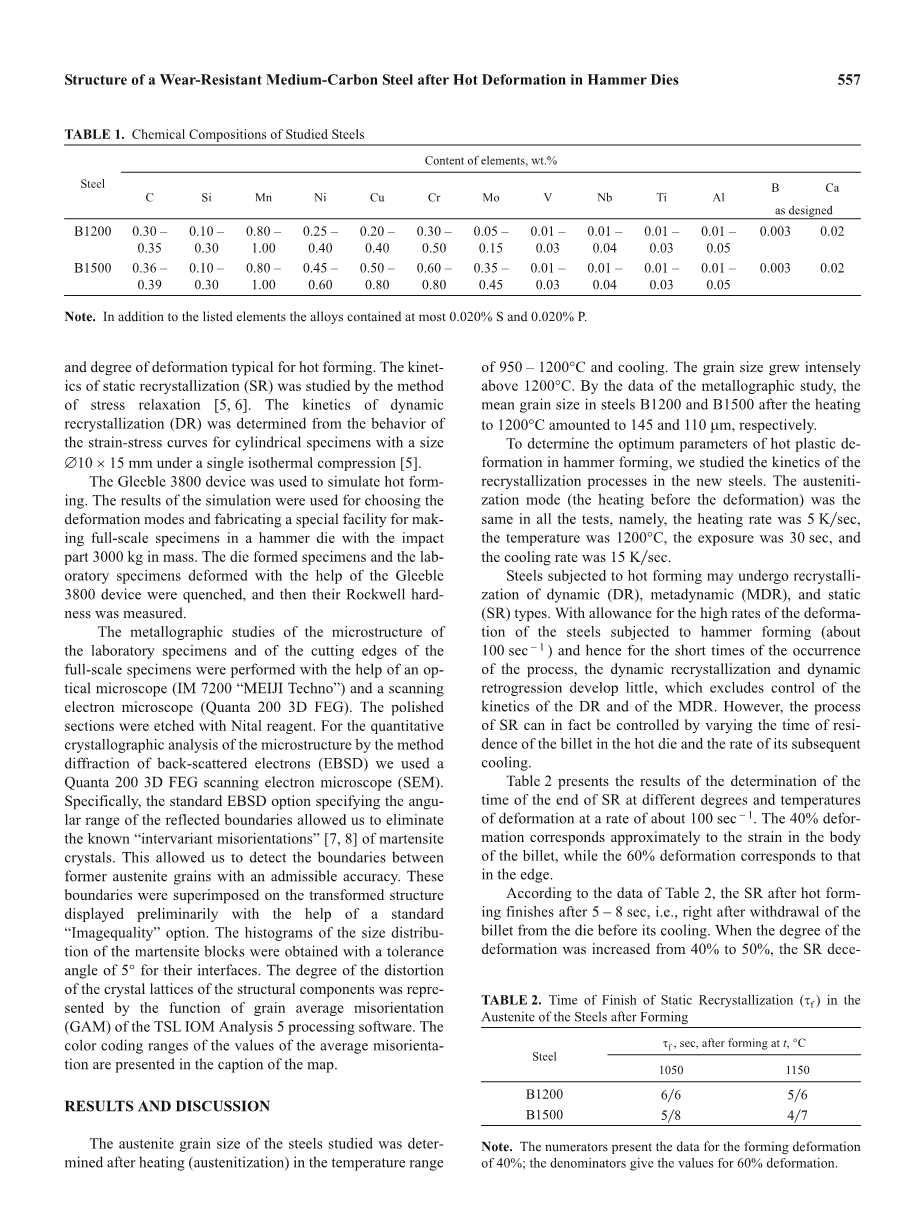

分耕机零件的预制件是用高强度中碳钢生产的,其化学成分见表1。与同类钢(如30KHGSA)相比,钢的屈服强度为1200和1500 MPa,延伸率为大于等于8%,冲击韧性为

,耐磨性更加高。

表1 研究钢的化学成分

|

钢 |

元素含量 % |

||||||||||||

|

C |

Si |

Mn |

Ni |

Cu |

Cr |

Mo |

V |

Nb |

Ti |

Al |

B |

Ca |

|

|

B1200 |

0.30 – 0.35 |

0.10 – 0.30 |

0.80 – 1.00 |

0.25 – 0.40 |

0.20 – 0.40 |

0.30 – 0.50 |

0.05 – 0.15 |

0.01 – 0.03 |

0.01 – 0.04 |

0.01 – 0.03 |

0.01 – 0.05 |

0.003 |

0.02 |

|

B1500 |

0.36 – 0.39 |

0.10 – 0.30 |

0.80 – 1.00 |

0.45 – 0.60 |

0.50 – 0.80 |

0.60 – 0.80 |

0.35 – 0.45 |

0.01 – 0.03 |

0.01 – 0.04 |

0.01 – 0.03 |

0.01 – 0.05 |

0.003 |

0.02 |

注意:除所列元素外,合金中S和P含量分别为0.020%和0.020%。

我们在实验室的感应炉中熔化了这些钢。锻造坯被轧制成厚度为20毫米的薄板。然后在室内电热炉中进行了1200°C的轧制加热。轧制是在实验室的多台600轧机上进行的。在进行滚动后,在空气中冷却。

为了开发新的钢的成形方式,我们用DIL805热分析膨胀计测试实验室试验件用来确定奥氏体晶粒尺寸与加热温度的关系。我们还利用Gleeble 3800热机械模拟装置研究了在温度范围内的再结晶动力学,以及热成形的典型变形速度和程度。采用应力松弛[5,6]的方法研究了静态再结晶(SR)动力学。并且动态再结晶动力学(DR)的应变-应力曲线的制作,是利用直径为10~15 毫米的圆柱形试样,在单次等温压缩下的变形程度来确定的[5]。

采用Gleeble 3800装置模拟热成形。仿真结果选择冲击质量为3000 kg的锤模中的变形模式,来制作出一种制作全尺寸试件的专用设备。在Gleeble 3800装置的帮助下,对模具的成形试样和实验室的变形试样都进行了淬火,并且测定了它们的洛氏硬度。

用光学显微镜(IM 7200)和扫描电子显微镜对实验室试样和全尺寸试样的切削刃的显微组织进行了金相观察,并且进行金相分析。抛光切片用Nital试剂进行腐蚀。此后,我们使用了Quanta2003FEG扫描电子显微镜(SEM)对背散射电子衍射(EBSD)的显微结构进行了定量的结晶学分析。具体而言,指定反射边界的角度范围的标准(EBSD)选项允许我们消除马氏体的已知“互变错误”[7,8]。这使得我们能够以实验允许的精度来检测奥氏体晶粒之间的边界。利用标准的“意象平等”选项,将这些边界叠加在初步显示的转换结构上。并获得马氏体块体尺寸分布的直方图,其界面公差角为5°。利用TSL移徙组织分析软件处理晶粒平均取向(GAM)函数来表征结构组分晶体晶格的畸变程度。在地图的标题中给出了平均偏差值的颜色编码范围。

结果和讨论

研究的钢经加热(奥氏体化)后,在950~1200℃温度范围内进行冷却,并且观察在其期间的奥氏体晶粒尺寸。在经过金相分析后,晶粒尺寸在1200°C以上时强烈长大。B 1200钢和B 1500钢经1200°C加热后的平均晶粒尺寸分别为145微米和110 微米。

为了确定锤式成形中热塑性变形的最佳工艺参数,所以对新型钢的再结晶过程进行了动力学研究。在所有实验中,奥氏体化模式变形前的加热都是相同的,加热速率为5K每秒,温度为1200℃,曝光时间为30秒,冷却速率为15K每秒。

热成形钢经历动态(DR)、元动态(MDR)和静态(SR)类型的再结晶。考虑到锤击成形会使钢产生高变形率(约100 sec-1),因此该过程发生的时间维持的较短,动态再结晶和动态倒退发展缓慢,但这不包括对动态类型的再结晶和元动态类型的再结晶动力学的控制。然而,钢坯在热模中的停留时间和冷却速率的变化实际上可以用来控制钢坯的冷却过程。

表2给出了以大约100 sec-1的速率在不同程度和变形温度下所测定的静态类型的再结晶末端的时间的结果。其中40%变形与坯体应变相对应,其余60%变形与边缘变形相对应。

根据表2的数据,热成形后的静态类型的再结晶在5-8秒后完成,即在冷却前就需从从模具中取出坯料。当变形程度由40%增加到50%时,静态类型的再结晶在1150°C时有所下降,似乎与前面的元动态类型的再结晶有关。比如在低碳高强度钢AB2-1[5]的再结晶研究中,较早的观察到了在元动态类型的再结晶过程中静态类型的再结晶驱动力的部分耗尽效应。

表2 钢成形后奥氏体静态再结晶(F)的完成时间

|

钢 |

形成后的时间 |

|

|

1050 |

1150 |

|

|

B1200 |

6/6 |

5/6 |

|

B1500 |

5/8 |

4/7 |

注意:分子给出了40%的变形数据,分母给出了60%的变形值。

图1 B 1500钢经100 sec-1变形60%后的应力松弛曲线(即真应力)。箭头指向二次再结晶(SER)区域。

钢在高温下形成后会再发生二次再结晶(SER),晶粒的长大,与应力松弛曲线中的弱软化区相对应(图1)。为了防止晶粒长大,所以应迅速冷却钢坯。因此,通过改变以下工艺参数,我们可以使钢在热成形过程中形成细小的奥氏体:钢坯的加热温度、成形后的保温时间和冷却速度。

通过模拟78%变形在950°C和1100°C时以100sec-1的速率的成形过程,研究了后续淬火过程对钢热变形后的组织的影响,变形后以5K每秒的速度先冷却到200°C,然后以5 K每秒的速度再加热至900°C,保持100 s后,再以30 K每秒的速度冷却。

用EBSD法对试样在1100℃热变形后的显微组织进行了观察以及研究,结果表明,该钢已经获得板条形态马氏体(图2A),结构成分(板条包)的平均尺寸为2.5微米(图2C)。对原奥氏体晶粒边界的测定结果表明,它们的形状是等轴晶体,平均尺寸约为15微米(图2B),这反映了奥氏体中的再结晶过程的发生。图2a以标准EBSD函数(GAM)表示晶格畸变的程度;在所考虑的结构中,这反映了EBDS分析中相邻点之间的晶粒平均取向偏差(以度来计)。在给定的离散尺度上,从蓝色到红色的转变对应到晶格缺陷密度和相应的微应力的增长。

对淬火后的显微组织的类似分析结果可以见图2D-f。根据图2e,淬火加热使原奥氏体晶粒的平均尺寸增加大约3倍(大约达到40微米),这与热变形后残余机械硬化所引起的再结晶的延续有关。转变后的结构会变得更粗,因为马氏体中的结构成分经过淬火后平均尺寸已经增长到大约4微米(图2F)。应该指出的是,马氏体的弹性变形在微观尺度上已经有了很大的增长;与前一种状态相比,在橙色和红色GAM范围内材料的总含量从41%增加到了71%(图2D)。很明显,这是初始晶粒粗化对马氏体相变所产生的影响,因为奥氏体在反复再结晶时的附加软化会产生与其相反的效果。

图2 B 1500钢在1100°C空冷(a-c)和热变形 附加淬火(d-f)后的组织和直方图:(a,d)马氏体车床晶格畸变程度,其范围与所给出的颜色标度相匹配;(b,e)在变换结构背景下(图像相等映射)。红线对应于前奥氏体晶粒的边界;(c,f)马氏体块D的尺寸分布直方图(n是该区域的分数)。

在950°C的热变形,即在再结晶温度以下的热变形,B 1500钢产生了更精细的组织。例如,板条形态的马氏体(图3A)在950°C的热变形后形成,其平均尺寸等于1.5微米(图3C)。950°C变形后小于1微米的结构构件的体积比1100°C变形后大了2.5倍。奥氏体晶粒平均尺寸为8微米。约50%的奥氏体晶粒呈现延展状,表明了再结晶的不完全发生(图3B)。马氏体的变形程度很高,在橙色和红色的GAM范围内,材料的总含量达到了76%。

经950°C变形后再淬火,奥氏体晶粒尺寸仅为12微米,而1100℃成形后再淬火后晶粒尺寸为40微米。在这种情况下,等轴晶的比例比变形状态会有所增加(图3e)。马氏体块体的尺寸也在增加(图3e),平均为2.0微米;但是,这种尺寸的散射比1100°C和淬火变形后的散射都要来的小(图2F)。马氏体的变形程度相对于没有淬火的状态来看有所降低:与1100℃变形和附加淬火后的状态形成了对比。橙色和红色GAM中材料的总含量为40%(图3D),这可能是由于材料在950°C变形后的机械硬化而引起的松弛过程而产生更大驱动力的一个迹象。

图3 B 1500钢在950℃空冷(a-c)和热变形 附加淬火(d-f)(EBSD)热变形后的显微组织和相应的直方图。其他符号如图2所示

研究了敲击件质量为3000 kg的锤模使用B 1200

全文共8733字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1328]