英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

250oC形成Au-20Sn/(Sn)Cu焊点的界面显微组织和剪切性能

刘文胜 王依锴 马运柱 余强 黄宇峰

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘要:本文对低温条件下进行焊接的电子封装材料进行研究。250℃下(低于Au-20Sn的熔点),成功地在Cu基中加入Au-20Sn和Sn夹层,并在回流焊和等温时效中,分别对Au-20Sn/(Sn)Cu焊点的界面微观组织演化和剪切性能进行分析。结果表明:在多次回流过程中,在Au-20Sn/(Sn)Cu焊点界面分别形成了AuSn/AuSn2/AuSn4/Sn/(Cu,Au)6Sn5/Cu3Sn金属间化合物层。随着回流次数的增加,Sn相逐渐减少,AuSn/AuSn2/AuSn4/(Cu,Au)6Sn5/Cu3Sn金属间化合物层,并最终转化为AuSn/AuSn2/(Cu,Au)6Sn5/Cu3Sn金属间化合物层。随着回流次数的增加,Au-20Sn/(Sn)Cu焊点的剪切强度先增加再降低。经过多次回流后,Au-20Sn/(Sn)Cu焊点剪切断裂通常发生在(Cu,Au)6Sn5相。在等温时效过程中,AuSn2相和(Cu,Au)6Sn5相逐渐消失,AuSn/AuSn2/(Cu,Au)6Sn5/Cu3Sn金属间化合物层转化为AuSn/Cu3Sn金属间化合物层。随着等温时效时间的增加,Au-20Sn/(Sn)Cu焊点的剪切强度逐渐降低。剪切断裂位置从AuSn2/(Cu,Au)6Sn5金属间化合物层面转移到AuSn相,最后到Cu3Sn/Cu金属间化合物层。此外,对Au-20Sn/Cu焊点进行相同的处理方法并进行测试,作为对照实验进行比较。

关键词:界面显微组织;剪切性能;Au-20Sn;回流焊;等温时效

- 引言

Au-20Sn共晶合金焊料因具有高导电导热率,高强度,免助焊剂和良好的抗疲劳抗蠕变性能[1-3],而广泛地用于大功率光电子元件的焊接等领域。散热问题已经成为电子元件设计的核心问题,而Au-20Sn作为大功率光电子系统封装材料中一个重要的应用是,加入了Cu作为热沉材料[4,5]。在回流焊接过程中,液态的Au-20Sn和Cu基反应,生成(Au,Cu)5Sn界面粘结层[6,7],一个薄而均匀的(Au,Cu)5Sn相有利于焊接的可靠性。Au-20Sn/Cu的回流焊接温度比Au-20Sn的熔点(278℃)高20-30℃[6-8],然而,高温会破坏电子元件的固有结构和物理性能,并且会破坏在Cu基上的温度敏感芯片。此外,回流焊接峰值温度已经成为电子设计中的核心问题,并在一定程度上限制了电子产业的发展[9]。因此,低温下将Au-20Sn加入Cu基十分具有研究意义。

类似扩散压合技术,为了实现Au-20Sn与Cu基在低温条件下的快速粘结[10,11],有必要在其中加入活性夹层。当前,Sn层是一种较为理想的夹层材料。Sn的熔点是231.9oC,远低与278oC(Au-20Sn的熔点),同时,流体Sn与Au-20Sn和Cu都具有较高的反应活性。当前对Au/Sn[12-14],Au-20Sn/Sn[15],Au/Sn/Cu[16,17]界面反应的研究表明,在Au-20Sn/Sn界面会形成AuSn2和AuSn4层,在Sn/Cu界面会形成(Cu,Au)6Sn5和Cu3Sn相。此外,经过长时间的界面反应之后,AuSn2和AuSn4相都会转变为AuSn相。厚的IMC层对压力敏感,由于其固有的脆性,会存在初始细小裂纹[18]从本人以往的实验研究[15,19,20]可以看出,AuSn4和AuSn的厚度与杨氏模量均低于(Cu,Au)6Sn5和Cu-Sn IMC层。同时,由于在富Au的Au-Sn IMC层中,Au的扩散率降低,硬质(Cu,Au)6Sn5层的增长受界面的Au-Sn IMC层的抑制[12]。因此,AuSn4和AuSn相对焊点的强度有利。

本文使用Sn为夹层,在250oC条件下,将Au-20Sn加入到Cu基质中。250oC是无铅化Sn基焊点回流焊的峰值温度,故本在该温度下进行实验。如能在该温度下实现Au-20Sn和Cu的可靠链接,该技术能直接应用于现有的电子封装设备中,提高工业生产的经济性。本文主要对在回流焊接和等温时效后,Au-20Sn/(Sn)Cu焊点的显微组织演化和剪切性能进行研究,探讨焊点的界面显微组织与其剪切断裂的相互关系,以期在Sn夹层的辅助下,并在低温条件中,满足高温电子封装的需求。

- 实验概况

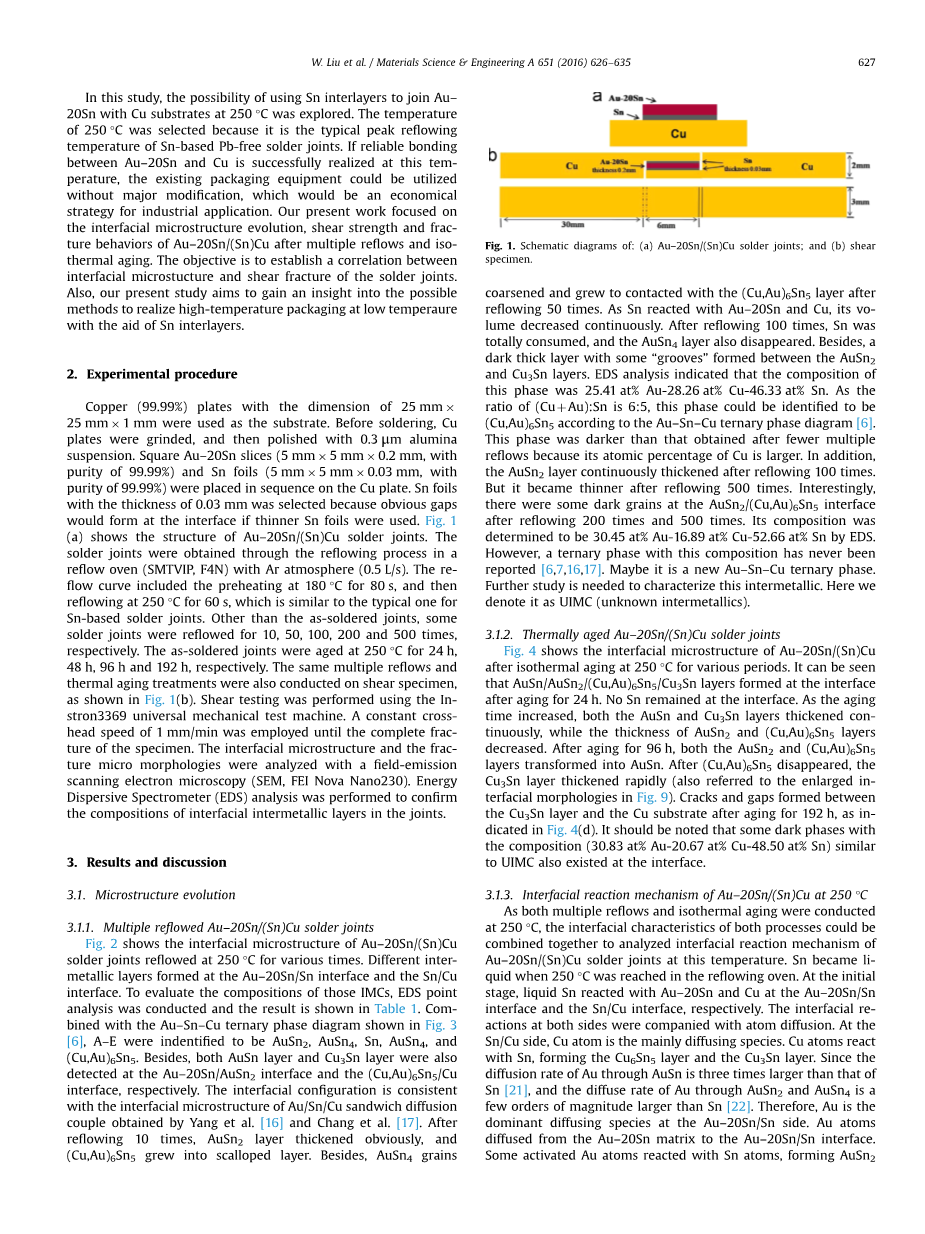

以25mmtimes;25mmtimes;1mm的99.99%铜板为基体,焊接前,将其进行研磨,并用0.3mu;m氧化铝作为抛光液对铜板进行抛光。将正方形Au-20Sn切片(5mmtimes;5mmtimes;0.2mm,纯度为99.99%)和锡箔(5mmtimes;5mmtimes;0.03mm,纯度为99.99%)依次放置在铜板上。由于厚度小的锡箔表面会有明显的间隙,因此需对0.03mm的锡箔进行筛选。Au-20Sn/(Sn)Cu焊点的结构,如图1所示。采用氮气保护(0.5L/S)回流焊技术,使用F4N回流焊机,制备Au-20Sn/(Sn)Cu焊点。与典型锡基焊点的回流焊接曲线类似,180oC预热80s后,在250oC回流60s。此外,还有部分焊点分别进行了10、50、100、200、500次回流并将制备的焊点在250oC下分别进行24h、48h、96h和192h等温时效。剪切性能试件采用同样的多次回流和等温时效进行处理,如图1(b)所示。使用Instron3369万能实验机进行剪切性能实验,保持横梁速度为1mm/min进行加载,直至试件断裂。界面显微组织和断口形貌特征通过电子显微镜(SEM, FEI Nova Nano230)和能谱分析(EDS)进行分析。

|

图1 示意图:(a) Au-20Sn/(Sn)Cu焊点;(b) 剪切试样 |

-

结果及讨论

-

显微组织演变

- 多次回流Au-20Sn/(Sn)Cu焊点

-

显微组织演变

Au-20Sn/(Sn)Cu焊点在250oC下回流焊接不同次数后界面的显微组织如图2所示,Au-20Sn/Sn界面和Sn/Cu界面会形成不同的金属间化合物层,采用EDS能谱分析,对两者不同的IMCs进行比较,对比结果如表1所示。结合图3的Au-Sn-Cu三元相图,表1中A-E分别代表AuSn2、AuSn4、Sn、AuSn4和(Cu,Au)6Sn5相。此外,在Au-20Sn/AuSn2界面和(Cu,Au)6Sn5/Cu界面分别检测到AuSn和Cu3Sn相。实验得到的界面显微组织形貌与学者Yang[16]和Chang[17]实验所得的Au/Sn/Cu三层扩散界面形貌一致。在10次回流后,AuSn2层明显变厚,(Cu,Au)6Sn5变成扇贝状。在50次回流后,AuSn4晶粒粗化且逐渐与(Cu,Au)6Sn5层接触。Sn层随着Sn与Au-20Sn和Cu反应而逐渐减小,到回流100次之后,Sn层完全被消耗,AuSn4层也随之消失,此时在AuSn2与Cu3Sn层间形成带槽形的黑色厚层。EDS分析可得在此相位各成分的比例为Au(25.41%)、Cu(28.26%)、Sn(46.33%),根据Au-Sn-Cu三元相图,(Au Cu):Sn等于6:5,该相位为(Cu,Au)6Sn5相[6]。由于此相中Cu的原子百分比更大,此相比低回流次数得到相颜色更深。在100次回流后,AuSn2层依然明显变厚,但是在500次回流后,AuSn2层厚度逐渐减小。实验中发现,200次和500次回流后,在AuSn2/(Cu,Au)6Sn5界面存在一些黑色晶粒,根据EDS分析,其成分为Au(30.45%)、Cu(16.89%)、Sn(52.66%)。这种成分的三元相位并未报道过,或许这是一种新型的Au-Sn-Cu,有待后续进行深入研究,暂且将其命名为UIMC。

|

表1 A-E的EPMA分析结果 |

-

-

- 等温时效Au-20Sn/(Sn)Cu焊点

-

250oC下等温时效各阶段的Au-20Sn/(Sn)Cu焊点界面显微组织如图4所示,可见,在老化24h之后,焊点界面形成AuSn/AuSn2/(Cu,Au)6Sn5/Cu3Sn层,Sn消失。随着老化时间的增加,AuSn和Cu3Sn层持续变厚,但是AuSn2和(Cu,Au)6Sn5层逐渐变薄。老化时间达到96h后,AuSn2和(Cu,Au)6Sn5层都转变成AuSn。在(Cu,Au)6Sn5消失之后,Cu3Sn层的厚度急剧增加(在图9放大的界面显微组织图中也可看出)。如图4(b)所示,在老化192h后,Cu3Sn层与Cu基质间存在裂纹和间隙。此外,焊点界面中也存在一些与前述UIMC类似的黑色相(Au(30.83%)、Cu(20.67%)、Sn(48.50%))。

|

图2 回流后Au-20Sn/(Sn)Cu焊点界面显微结构:(a) 1次;(b) 10次;(c) 50次;(d) 100次;(e) 200次;(f) 500次 |

|

图3 190oC时Au-Cu-Sn三元相图[6]。 |

|

图4 Au-20Sn/(Sn)Cu焊点在250oC等温时效不同时间后的界面显微结构:(a) 24h;(b) 48h;(c) 96h;(d) 192h |

-

-

- 250oC下Au-20Sn/(Sn)Cu界面反应机理

-

将250oC下Au-20Sn/(Sn)Cu焊点的多次回流特性和等温时效相结合,以分析得到其在250oC下界面反应机理。当焊机温度达到250oC时,Sn呈流体,在初始阶段,流体Sn在Au-20Sn/Sn和Sn/Cu层分别与Au-20Sn和Cu进

全文共11919字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[145004],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料