外文原文文献出处:Bao J, Sun L, Mo Z,et al. Investigation on Formation Characteristics of Aerosol Particles during Wet Ammonia Desulfurization Process[J].Energy & Fuels, 2017, 31, 8374minus;8382

译文:

湿式氨法脱硫过程中气溶胶颗粒形成特征的研究

摘要:本文研究了在湿式烟气脱硫过程中使用不同的氨基脱硫剂后,气溶胶颗粒的形成特征。比较了氨水、硫酸铵、亚硫酸铵三种脱硫剂并且研究了脱硫工艺的影响。结果表明,这三种脱硫剂都会在脱硫过程中产生大量的气溶胶颗粒。硫酸铵产生的气溶胶颗粒最少且尺寸最小。气液比增加这三种脱硫剂的气溶胶颗粒的产生率都增加,pH也随脱硫液温度的升高而升高;在SO2浓度比较高的条件下,脱硫液的pH值较低时会产生更多的气溶胶颗粒,脱硫液的pH值较高时会产生较少的气溶胶颗粒;烟气中少量的SO3会加剧气溶胶的形成,并且随着SO3数量的增加,气溶胶浓度不断增加。最终达到了WFGD的最佳操作条件,即脱硫液温度为50℃,脱硫剂质量浓度为10%,液气比为10~15L/Nm3,氨水、硫酸铵、亚硫酸铵的pH分别为11,7,8。

前言

能源消耗产生的环境问题是一个全球性问题。化石燃料的燃烧会产生很多污染,它是形成大气中二氧化硫和粉尘的主要源头。许多的烟气脱硫(FGD)技术发展起来并且应用于控制SO2的排放,其中湿法烟气脱硫(WFGD)应用的最为广泛。最近几年,一种以氨作为吸收剂的湿法烟气脱硫法引起了广泛关注,因为它的主要产物硫酸铵是一种良好的农作物化肥,并且不会有其他副产物产生。在实际操作过程中,亚硫酸铵和少量的亚硫酸氢铵会共存于脱硫液中。前者会从烟气中带走二氧化硫,遵守下列方程式:

由于NH4HSO4不能有效地吸收二氧化硫,所以需要加入氨水来提高吸收液效率:

而且氨水还可以调节吸收液的pH值。在O2存在的条件下,亚硫酸铵和亚硫酸氢铵可以被氧化成硫酸铵和硫酸氢铵。

然而,使用氨基脱硫剂的WFGD不可避免地会产生大量的气溶胶,其多数尺寸在亚微米范围内,难以被脱硫液带走。气溶胶容易从WFGD系统中逃逸至大气中,和空气中的化学物质反应形成二次污染。气溶胶颗粒具有较大的比表面积,能够携带大量的有毒物质,会产生威胁环境和人类健康的问题。所以在使用氨基脱硫剂的WFGD过程中需要找到能够限制气溶胶颗粒排放的有效途径。

使用氨基脱硫剂的WFGD能够高效吸收二氧化硫而被许多学者广泛研究。但他们主要专注于操作参数对SO2脱除率,副产品和脱硫装置的循环利用率的影响。只有少数学者研究报道WFGD过程中气溶胶颗粒的形成环境,但他们鲜少涉及气溶胶颗粒的形成以及过程中相应的控制技术。事实上,使用氨基脱硫剂的WFGD过程中形成气溶胶颗粒是一个相当复杂的过程。Yan等人用这种方法对气溶胶颗粒的形成和消除进行了实验和数据研究。他们提出气溶胶颗粒表面水蒸气的异相冷凝会增大颗粒的尺寸,而使其更易被脱除。Bao等人调查了气溶胶在这些过程中的形成和消除特征表明气溶胶可能存在以下两种形成过程:

- 蒸发和脱硫液液滴夹带;(2)脱硫液中挥发的氨气和SO2,H2O的异相反应。Huang等人发现用第一种方法形成的气溶胶颗粒具有较大的尺寸,属于微米级,而第二种方法形成的气溶胶颗粒多数属于亚微米级,在总的气溶胶排放中占了很大的比重。多数研究结果的得出是以氨水作为脱硫剂,但事实上,更常规的脱硫剂是硫酸铵和亚硫酸铵。所以需要对以硫酸铵和亚硫酸铵作为脱硫剂时气溶胶的形成进行进一步研究。

- 在这些研究中,氨水、硫酸铵和亚硫酸铵被用来作为WFGD过程中的脱硫剂。使用新鲜的氨水来调节脱硫剂的pH值来保持高的脱硫效率。当前工作的主要目的是做一个三种脱硫剂在脱硫过程中气溶胶的形成的对比研究。

实验部分

2.1实验仪器

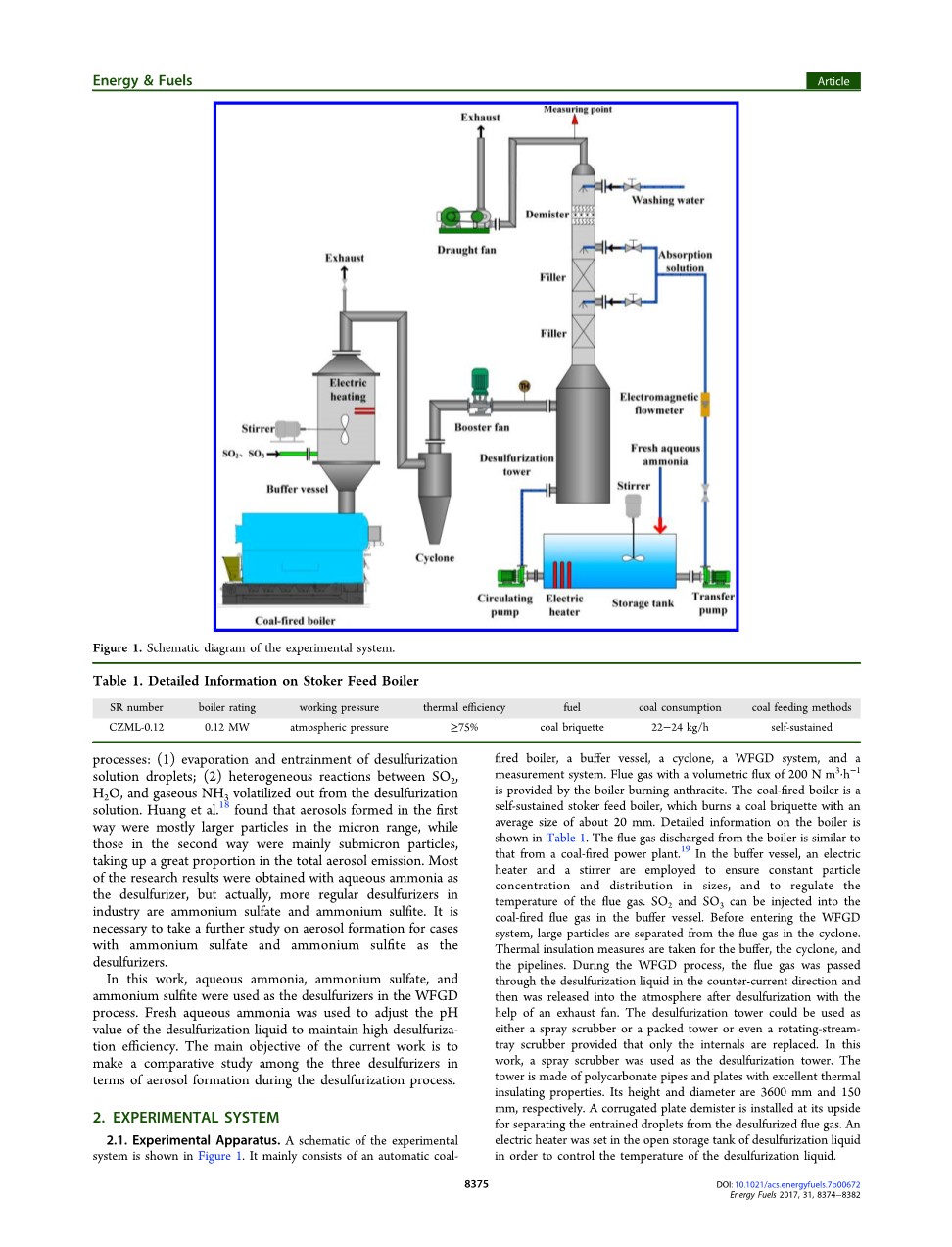

实验体系的原理图如Figure 1所示。主要包括一台自动化燃煤锅炉、一台缓冲器、一台旋风分离器、一套WFGD系统和一套测量系统烟气由锅炉燃烧无烟煤产生,体积通量为200Nm3·h-1。燃煤锅炉是一种可以自动维持的加料锅炉,可以燃烧平均尺寸为20mm的煤。锅炉的详细资料如Table 1所示。从锅炉中排放的烟气类似于燃煤电厂的烟气。在缓冲器中,采用一个电加热器和一个搅拌器来确保恒定的颗粒浓度和尺寸分布,并调节烟气的温度。SO2和SO2缓冲器中的燃煤烟气中,进去WFGD之前,大量的粉尘在旋风分离器中从烟气中分离出来。对缓冲器、旋风分离器和管道进行隔热处理。在WFGD体系中,烟气沿逆流方向通过脱硫液,脱硫后通过排风扇释放至大气中。如果只替换内部部件,脱硫塔可以用喷淋洗涤塔、填料塔甚至旋转洗涤塔。在这里,采用喷淋洗涤塔作为脱硫塔,塔的管道和板材由聚碳酸酯制成,具有良好的隔热性能,塔的高度和直径分别为3600mm和150mm。在上面安装瓦楞板除尘器用以分离夹带的液滴和脱硫烟气。为了控制脱硫液的温度,将电加热器装在开放的脱硫液储罐中。

2.2实验参数

在实验中,氨水、硫酸铵,硫酸氢铵被用作脱硫剂。采用新鲜的氨水可以调节脱硫液的pH值,脱硫液的循环利用率为100%。在实际的燃煤电厂,WFGD体系中入口处烟气的温度和脱硫液温度分别为100-150℃和40-60℃。为了更靠近实际条件,脱硫塔入口处的烟气温度(TG)控制在100-110℃范围内,脱硫液的温度(TL)控制在40-60℃范围内。所有的实验均在颗粒浓度(CN)为(4.0-7.0) times; 106 cm-3 的条件下进行,脱硫液的pH值可以调节,以确保脱硫效率超过90%。

2.3测试和分析方法

气溶胶颗粒的浓度和尺寸分布通过低压电冲击机(ELPI, Dekati Ltd., 芬兰)实时测量,详见参考文献20。使用气体分析仪(ECOM J2KN,RBR Ltd., 德国) 测量烟气中SO2的浓度。通过湿度传感器(HMT337, Vaisala Ltd.,芬兰)测量烟气的湿度和温度,测量点设置在脱硫塔的出口处。通过X射线衍射仪 (SmartLab XRD)表征颗粒的相组成。由PM10/PM2.5取样器测量颗粒状样品。

实验测得的气溶胶颗粒的总产率P和分级产率Pi可被定义为:

其中,Ni和N0分别表示脱硫塔入口和出口处烟气中颗粒总的数量浓度,第j级特定尺寸范围颗粒的数量浓度分别为Nj,i和Nj,0。

3、结果与讨论

3.1WFGD工艺对颗粒浓度的影响

以氨水、硫酸铵、亚硫酸铵作为脱硫剂,用ELPI测量WFGD系统出口处脱硫烟气中的气溶胶颗粒的数量浓度。在实验中,脱硫塔入口处烟气中SO2的浓度为2850 mg/m3。入口处烟气温度TG和脱硫液TL温度分别为110℃和50℃。脱硫液中硫酸铵w[(NH4)2SO4]和亚硫酸铵w[(NH4)2SO3]的质量浓度均为10%。为了确保脱硫率大于90%,以氨水、硫酸铵和亚硫酸铵为脱硫剂的脱硫液pH必须分别维持在10.0、7.0和8.0,液气比为L/Nm3。Figure 2显示WFGD系统出口烟气中气溶胶颗粒的数量浓度和尺寸分布随时间的变化。如Figure 2a所示,section A (0minus;170s)为为系统的关闭状态,在此期间烟气中气溶胶颗粒的数量浓度保持在4.8times;106 cmminus;3左右。系统在170s时开启(Figure 2a, section B)。在含有这三种脱硫剂的WFGD系统中气溶胶颗粒的数量浓度都明显升高。在这种情况下,以氨水作为脱硫剂的系统中烟气中气溶胶颗粒的浓度甚至高达5.6times;107 cmminus;3,比另外两种脱硫剂高很多。以硫酸铵作为脱硫剂,气溶胶颗粒的数量浓度增加最少,为8.1times;106 cmminus;3。系统在365s后关闭(Figure 2a, section C),数量浓度恢复到Figure 2a,section A的相同值。通常来说,三种氨基脱硫剂存在下的WFGD系统中均会产生大量的气溶胶颗粒,导致其在出口处浓度显著提高。同时,从实验结果可以看出,实验系统实现了良好的稳定性和实验的可重复性,每个区段的颗粒浓度波动小于3-5%。

Figure 2b显示了脱硫塔出口和入口处燃煤烟气中气溶胶颗粒的尺寸分布。塔入口处烟气中细颗粒的数量浓度在ELPI的可检测范围内呈现单峰分布。他们主要分布在亚微米尺寸范围内,且最大尺寸为0.07mu;m。但出口处每个尺寸级在WFGD过程后显著增加,尤其是在0.07-0.70mu;m范围内。数量浓度的峰值出现在0.15mu;m处,比脱硫之前高了许多。这说明在三种氨基脱硫剂存在下的WFGD工艺中产生的气溶胶颗粒主要是亚微米级细颗粒。

3.2脱硫操作条件对气溶胶形成的影响

先前的研究表明,在基于氨的WFGD工艺中产生的气溶胶颗粒的主要成分有(NH4)2SO3,NH4HSO3,(NH4)2SO4,和NH4HSO4。这些气溶胶颗粒产生的机理可能有两种:一种是 SO2,H2O和脱硫液中挥发出来的气态NH3的非均相反应,这个过程中产生的气溶胶颗粒大多是亚微米级尺寸。非均相反应和烟气中NH3和SO2的浓度有关,而NH3的浓度取决于氨水浓度(或脱硫液的pH值)和脱硫液的温度。脱硫液的pH值和温度的升高会强化气态NH3的挥发,导致烟气中NH3浓度升高并且在非均相反应中产生更多的气溶胶颗粒。另一种有助于形成气溶胶颗粒的机制是蒸发和夹带烟气中脱硫液液滴。这种机理受烟气和脱硫液温度以及表观气速的影响。为了验证上述机理并寻找制约气溶胶颗粒形成的最佳操作条件,进行了操作条件对脱硫过程中气溶胶颗粒形成的影响做了研究。

3.2.1脱硫液的pH值

Figure 3表明了三种氨基脱硫剂存在下的脱硫液pH值对气溶胶产生率的影响。脱硫塔入口处SO2的浓度为2850 mg/m3,入口处烟气温度和脱硫液温度分别为110和50℃,脱硫液中硫酸铵和亚硫酸铵的质量浓度均为10%,液气比(L/G)为10 L/Nm3。从图中可以看到,气溶胶的产生率随三种脱硫剂存在下的脱硫液pH值的升高而升高。由于脱硫液的pH值是通过添加新鲜氨水来调节的,氨水浓度越高意味着脱硫液的pH值越高,气态NH3更容易从脱硫液中逸出,导致气态SO2,H2O和NH3之间反应更加剧烈,因此,从非均相反应中产生的气溶胶颗粒显著增加。Figure 2b中亚微米尺寸的气溶胶不能通过脱硫液和脱硫塔顶部瓦楞状除尘器而得到有效分离。它们和烟气一起逸出,导致气溶胶产生率明显升高。在这种情况下,以氨水做为脱硫剂,脱硫液pH值从9.0升至11.0,气溶胶的产生率则从70%升至910%。为了达到更高的SO2脱除率及更低的气溶胶产生率,氨水的pH值应控制在9.5-10.5之间。同样的,硫酸铵和亚硫酸铵的pH值应分别控制在6.5-7.5和7.5-8.5之间。

3.2.2液气比(L/G)

Figure 4显示了在三种氨基脱硫剂存在下不同pH下脱硫液的液气比对气溶胶形成的影响。实验中,脱硫塔入口处SO2浓度和烟气温度分别为2850 mg/m3和110℃,脱硫液的温度为50℃,硫酸铵和亚硫酸铵的质量浓度均为10%。图中可见,低的pH值下三种脱硫液中气溶胶产生率会随着液气比略微上升。Figure 3显示,在较低的pH下只会产生少量气溶胶,因此在这种情况下改变液气比对气溶胶的产生率影响较小。以Figure 4a中氨水为例,pH为9.0时,当液气比从5升至20时,气溶胶的产生率从45%升至82%。然而,在较高的pH下强化了气溶胶颗粒的形成,因此随着液气比的增加,气溶胶颗粒的数量浓度明显增加。Figure 4c显示,以亚硫酸铵作为脱硫剂,pH为8.0时,当液气比从5升至20时,气溶胶的产生率从160%升至715%。这种现象可

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[281181],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 可调聚合物微球的简易合成及其在包裹色料中的应用研究外文翻译资料

- 非均质表面结构的金属有机框架用于癌症治疗,成像和生物传感的研究进展外文翻译资料

- 金属氧化物光阳极电荷产生到光催化的动力学综述外文翻译资料

- ILs基凝胶在储能、传感器和抗菌方面的研究进展外文翻译资料

- 水凝胶在水体污染物吸附和废水处理中的应用外文翻译资料

- 半互穿壳聚糖/离子液体聚合物网络作为伤口敷料和离子电渗透材料的应用研究外文翻译资料

- 碳纳米管/PLA复合材料的增材制造及构效关系外文翻译资料

- 单宁酸诱导环氧化大豆油交联增韧聚乳酸外文翻译资料

- 新型偶氮苯基两亲性共聚物:合成、自组装行为和多刺激响应特性外文翻译资料

- 用于多胺识别的光子晶体协同传感器芯片外文翻译资料