英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

应用热工

期刊主页:www.elsevier.com/locate/apthermeng

基于经验热源模型的锂离子电池组件高效风冷策略研究

关键词

经验热源模型;三维计算流体力学(CFD)方法;绝热实验;瞬态热行为;优化冷却策略;故障预测

摘要

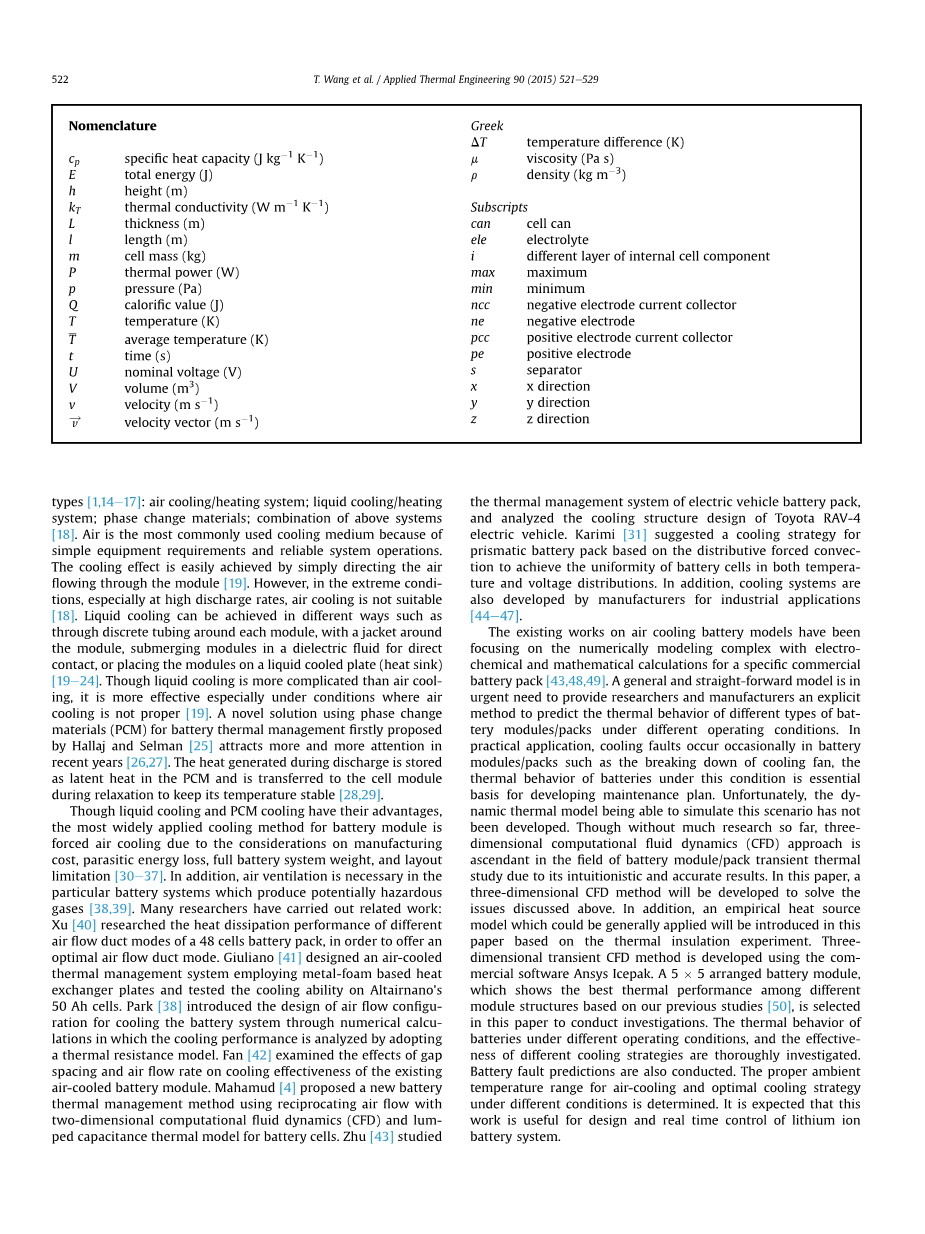

热模拟是锂离子电池系统热管理中的关键问题,需要认真研究电池的冷却策略,以保证电池在较窄的最佳工作温度范围内工作,并为冷却系统提供经济、节能的解决方案。本文回顾和总结了以往的冷却方式,特别是强制风冷,介绍了一种可广泛应用于电池组件/电池组热模拟的经验热源模型。在经验热源模型的建立过程中,采用了三维计算流体力学(CFD)方法,并进行了绝热实验,给出了关键参数。基于经验热源模型,建立了5times;5电池模块强迫风冷瞬态热模型。对电池组件在不同空气冷却条件、放电速率和环境温度下的热行为进行了表征和总结。对不同的冷却策略进行了仿真和比较,以获得最佳的冷却方法。此外,还根据暂态仿真场景预测了电池的故障情况。定量描述了放电过程中的温度分布和变化,发现强制风冷的环境温度上限为35℃ 当环境温度低于20℃ 不需要强制风冷。

1 介绍

锂离子电池的热管理是至关重要的,并且仍然是一个挑战,因为锂离子电池的过度局部温升会导致循环寿命缩短,并可能导致单个电池或整个电池模块的热失控[1-3]。特别是在电池组中,电池组的许多性能都受到电池组工作温度的强烈影响,包括功率和能量能力、可靠性、往返效率、循环寿命和成本[4,5]。安全性和长期稳定性要求限制了锂离子电池在大功率设备中的应用[6-9]。除了电池模块内电池温度分布不均匀外,主要技术障碍之一是0℃-40℃的温度限制[6,10-12]。因此,一个设计良好的电池热管理系统对于保持电池的适当温度条件,提高锂离子电池的稳定性和安全性至关重要[4,13]。

根据使用不同的冷却/加热介质,电池热管理系统可分为几种类型[1,14-17]:空气冷却/加热系统;液体冷却/加热系统;相变材料;上述系统的组合[18]。空气是最常用的冷却介质,因为设备要求简单,系统运行可靠。冷却效果很容易实现,只要引导空气流过模块[19]。然而,在极端条件下,特别是在高排放率下,空气冷却是不合适的[18]。液体冷却可以通过不同的方式实现,例如通过每个模块周围的离散管道、模块周围的夹套、将模块浸入介质流体中进行直接接触,或将模块放置在液体冷却板(散热器)上[19-24]。尽管液体冷却比空气冷却更复杂,但它更有效,尤其是在空气冷却不适当的情况下。近年来,Hallaj和Selman首次提出了一种利用相变材料(PCM)进行电池热管理的新方法[26,27]。放电过程中产生的热量作为潜热储存在PCM中,并在松弛过程中转移到电池模块,以保持其温度稳定[28,29]。

尽管液体冷却和动力系统控制模块冷却各有其优点,但由于考虑到制造成本、寄生能量损失、电池系统的全重量和布局限制,目前应用最广泛的电池模块冷却方法是强制风冷[30-37]。此外,在产生潜在危险气体的特定电池系统中,空气通风是必要的[38,39]。Xu[40]对48电池组不同风道方式的散热性能进行了研究,以提供最佳的风道方式。Giuliano[41]设计了一种采用金属泡沫换热板的风冷式热管理系统,并在Altairnano的50ah电池上测试了其冷却能力。Park[38]通过数值计算介绍了冷却电池系统的气流结构设计,其中采用热阻模型分析了冷却性能。Fan[42]研究了间隙间距和空气流速对现有风冷电池模块冷却效果的影响。Mahamud[4]结合二维计算流体力学(CFD)和电池集总电容热模型,提出了一种基于往复气流的电池热管理新方法。Zhu[43]研究了电动汽车电池组的热管理系统,分析了丰田RAV-4电动汽车的冷却结构设计。Karimi[31]提出了一种基于分布强迫对流的棱柱形电池组冷却策略,以实现电池在温度和电压分布上的均匀性。此外,制造商还为工业应用开发了冷却系统[44-47]。

现有的空冷电池模型研究工作主要集中在特定商业电池组的电化学和数学计算的数值模拟复合物[43,48,49]。迫切需要一个通用的、直接的模型来为研究人员和制造商提供一个明确的方法来预测不同类型电池模块/电池组在不同操作条件下的热行为。在实际应用中,电池模块/电池组经常会出现冷却故障,如冷却风扇故障等,电池在这种情况下的热行为是制定维修计划的重要依据。不幸的是,还没有开发出能够模拟这种情况的动态热模型。三维计算流体力学(CFD)方法以其直观、准确的计算结果,在电池组件/电池组瞬态热研究领域占据了主导地位。本文将发展一种三维CFD方法来解决上述问题。此外,本文还将在绝热实验的基础上,介绍一种可普遍应用的经验热源模型。利用商业软件Ansys-Icepak开发了三维瞬态CFD方法。本文选择了一个5times;5排列的电池模块,在前人研究的基础上,在不同的模块结构中表现出了最佳的热性能[50]。深入研究了电池在不同工作条件下的热行为,以及不同冷却策略的有效性。还进行了蓄电池故障预测。确定了空气冷却的适宜环境温度范围和不同条件下的最佳冷却策略。希望本文的工作对锂离子电池系统的设计和实时控制有一定的参考价值。

2 锂离子电池组件/组件的经验热源模型

锂离子电池热行为建模可分为三类:数学模型[51]、实验模型[52]和等效电路模型。作为最常用的方法,已经建立了各种数学模型,其中热模型与第一原理电化学模型耦合[53-55]甚至更进一步,反应电流和SOC的局部差异被纳入[56,57]。同时,在等效电路模型中,电池的电压和温度响应表示为电路[58]。它们是集总模型,参数数量相对较少,特别是用于车辆电源管理控制和电池管理系统开发[59-61]。目前,基于实验的方法在电池热模拟中还没有得到广泛的应用。然而,其巨大的优势越来越受到人们的重视,尤其是在工业应用中。该方法避免了建模过程中繁琐的计算,并且由于实验数据的存在,计算结果比理论计算结果更可靠。本文介绍的经验热源模型属于基于实验的模型,适用于不同类型的电池模块/电池组。

2.1 等效电池参数估计方法

电池可以通过堆叠交替的电极层(典型用于高速率能力棱柱电池)或通过将长条电极卷绕成“胶状卷”结构(典型用于圆柱形电池)来构建[62]。为了对电池组件/电池组的热行为进行精确的模拟,必须对电池组件/电池组的几何形状、结构、物理和电化学性能进行描述。但是,由于计算时间不可接受,完全描述每个单元的细节是不现实的。在经验热源模型中采用了一些简化策略,如将单元的层状结构作为均质材料,将容器作为边界方程的一部分。本节介绍了几种有效物理参数的计算方法。

单个电池的密度和热容的有效值根据每个内部电池组件Vi的体积计算,如下所示:

由于锂离子电池的内部几何形状,其导热系数被认为是各向异性的。圆柱形电池或平行于棱柱形电池电极的轴向热导率根据以下公式计算[63,64]:

柱形电池或垂直于柱形电池电极的径向导热系数由式(3)[63,64]:

式中,Li为各构件的厚度。

2.2 热功率测定方法

该模型不需要求解复杂的电化学和数学偏微分方程,而是通过绝热实验和经验热源模型中的发热方程来获得电池在充放电过程中产生的热能。在绝热实验中,样品电池在绝热条件下充放电,记录表面温度变化。我们假设电池在绝热条件下产生的总热量有助于温度的升高,而在绝热实验中电池的径向温差可以忽略不计。为了提高精度,在电池的不同位置进行温度测量以获得平均温度。

热值表示为

模拟计算了样品电池的热功率和工作时间。

放电过程中产生的热功率可导出为

通过计算有效参数,记录绝热条件下的表面温度,得到了样品电池的热功率与工作时间的关系,并进行了仿真。

2.3 经验热源模型

需要使用Ansys、Comsol或其他提供CFD和热模拟的商业软件来建立经验热源模型。利用电池参数和实验数据,通过建立电池模块结构和参数值的分配,可以方便地开发电池模块。应根据模拟条件定义边界条件。在充放电过程中,电池模块的控制方程表示如下[40,52]:

作为经验热源模型的一个应用,下面讨论了5times;5电池模块强制风冷的三维瞬态热模型。由于充放电过程中的可逆发热率差异,在工作条件不变的情况下,放电过程产生的总热量高于充放电过程产生的总热量[65]。因此,我们选择在模拟过程中覆盖了电池的宽工作条件。

3 5times;5电池模块的高效风冷策略

根据我们以往的研究工作[50]的结论,5times;5电池模块是一种最有效的强迫风冷结构,它包含1 mm电池间隔的圆柱形电池和顶部的冷却风扇。研究了5times;5电池模块在不同工作温度和电流率下的空气冷却策略和故障预测。在建立模型时,考虑了一种特定的商用三洋18650 1500毫安时锂离子电池。热物理参数见表1,有效热物理参数按式(1)-(3)计算。

进行保温实验:我们前期的研究工作[50]中给出了实验设施、测温点的布置以及隔热环境的设计(图1和2)。在环境试验室温度计中,分别记录1C、2C和3C恒流速率下电池的表面温度,其中1C放电速率意味着在理想条件下,1.5Ah样品电池将在1h内以1.5A的放电电流放电。在实际实验中,为了防止过放电,设置了截止电压,使放电周期比理想条件下短。房间的温度设定为25℃以确保电池的初始温度为25℃。K型热电偶与数据记录器相连,数据记录器记录三个不同位置(上表面、中表面、下表面)电池表面的实时温度。实验中采用直流电子负载控制电池的放电电流和截止电压。将一层塑料泡沫卷到电池上,以确保在电池上安装直流电子负载和热传感器后的绝热条件。恒流放电过程的截止电压为2.5V,我们假设在热隔离放电过程中沿电池径向的温差很小,用测点最高温度和最低温度的平均值计算发热量和发热量。在恒流放电率下的平均温度曲线和热发电率如图1和2所示。

所提出的5times;5电池模块包括一个顶部表面的风扇作为进气口,一个底部表面的开口作为排气口。外壳材料为电池组件常用的ABS塑料,恒定传热系数为10w/K m2(自由空气对流)。风机进气温度与环境温度相同,压力为标准大气压。当电池温度高于环境温度时,将考虑辐射,并将辐射系数设置为1。所有模拟场景的风扇半径和开口设置为0.03 m,以便于比较。电池间距为1mm,外部电池距模块外壳1mm,电池底部与外壳底部之间5mm,顶部15mm。电池上方的额外空间是为实际应用中的电路连接而设计的。模拟中假设了自由出口开度边界条件。

3.1 3C放电率下电池组件的热管理

图3(a/)给出了风机不工作时25℃环境温度下3C放电过程中电池模块的温度分布。可见,电池在放电前半段温度均匀,700秒后电池模块中部出现高温区,电池温度从600秒开始超过40℃,放电结束时达到49℃。当环境温度变化(15℃、20℃、30℃、35℃、风机仍不工作时,电池模块内电池的温度分布规律相似,电池温度不断升高,电池模块中部放电结束时达到最高温度。图3(b)描述了在25℃放电时,风机风速为1m/s的情况。最高温度点出现在最外层电池的底部,因为冷却风扇位于顶部表面的中间,电池模块边缘附近的空气速度较慢。在不同的环境温度和放电速率下也会发生类似的情况。

参考文献讨论了电池模块中电池间的温度均匀性。[50],因此,我们着重研究电池的最高温度对冷却效果的影响。3C放电过程中不同环境温度下不强制风冷电池模块的最高温度变化曲线如图4(a)所示。温度曲线的斜率是相同的,这意味着在不同的环境温度下,没有空气冷却的情况下,热的产生和散热之间的平衡是相同的。当环境温度高于20℃时,保持电池温度在0-40℃范围内需要冷却。

强迫风冷的性能受风速、环境温度、冷却介质与冷却对象温差、冷却时间等因素的影响。为了制定一个高效节能的冷却策略,必须考虑到这些因素。图4(b)显示了环境温度为25℃,冷却风扇转速为1m/s时,电池模块在放电过程中不同冷却策略下的峰值温度曲线。在整个排风过程中,风机工作时冷却效果最佳。但是,也可以通过“非全时”冷却来达到将电池模块温度保持在0-40℃的目的。当风扇在500秒、600秒或700秒开始工作时,模块将有效冷却。在放电过程的后半部分,由于冷却空气与电池之间的温差较大,因此在放电过程的后半部分,最好将冷却空气引入电池模块。比较所有的冷却策略,在电池模块最高温度达到40℃时启动冷却风扇是最高效节能的方法。

并对故障预测进行了分析。当风机在排放过程中发生故障时,可从图4(b)判断启动备用冷却设施或停止排放的必要性。在我们的情况下,当风机在600秒或更长时间内停止时,放电过程中的温度不会超过40℃。否则,需要备份计划来保证电池模块的安全和健康。图4(c)是电池模块在不同环境温度下连续冷却空气流量的峰值温度曲线。当环境温度为35℃或以上时,流速为1m/s的空气冷却不能使电池冷却到40℃以下,因此需要高速空气流动,这是一种能耗大、冷却效果差的冷却方式。

3.2 电池模块在2C放电率下的热管理

图5(a)示出了在不强制风冷的情况下,不同环境温度下2C放电的电池模块峰值温度曲线。显然,当环境温度低于20℃时,不需要强制风冷。图5(b)-(d)分别显示了25℃、30℃和35℃下不同冷却策略的冷却效果。除35℃的环境条件外,当电池模块最高温度达到4

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237747],资料为PDF文档或Word文档,PDF文档可免费转换为Word