英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

铁基纳米结构堆焊层耐磨性研究

关键词:堆焊,纳米材料,层数,显微结构,磨料磨损

摘要

近几年来,已研制出几种耐磨料磨损的硬质纳米铁基合金。焊缝金属的显微组织通常随焊接工艺的变化而变化,特别是与热输入、层数和保护气体类型有关。本工作的目的是研究FCAW法沉积的纳米铁基合金的显微组织演变和耐磨性。在Ar-20%CO2气体保护和不含保护气体的条件下,用3.5kJ/mm的热输入,沉积了4个一层和两层的样品。在各种条件下,利用光学显微镜、电子显微镜和X射线衍射法测定样品的化学成分,并对其微观结构进行了研究。测量了材料的显微硬度和耐磨性。堆焊层的显微硬度在780至1020 HV2之间,这取决于层数。第一层和第二层之间的化学成分有变化。讨论了磨损试验结果与化学成分、显微组织和磨损试验结果的关系。

1.引言

具有纳米微结构尺寸的材料被称为“纳米结构材料”(NM)。这些纳米材料的合成、表征和加工是快速增长的新兴材料市场的一部分。

近年来,在焊接领域,各种公司都开发出了亚微米晶粒结构的铁基合金。它们的微结构具有一定的纳米尺度特性,表现出比微晶正晶材料更为优异的性能[1-5]。

从这个意义上说,有可能开发出焊剂芯弧焊(FCAW)管状焊丝,这种焊丝产生的纳米结构堆焊层具有优异的耐磨性,即使只有一个堆焊层,硬度值也能达到70 HRC [1]。这种高硬度与基体极小的晶粒尺寸有关,从30到100 nm不等。这些纳米微结构材料具有超硬沉淀物,如铌、硼和/或碳化钨和/或铬碳硼化物,可提高耐磨性。它们应用于新的或使用过的零件或部件上,以提供特定的性能,如耐磨性和粘合性、腐蚀性、氧化性及其组合[6,7]。最近的统计数据表明,在潮湿或干燥的环境中,50%-60%用于土方或采矿和矿物加工的设备,由于高、低压的侵蚀和/或磨损而磨损[6-8]。

FCAW堆焊层的耐磨性取决于多种因素,但主要取决于微观结构,这决定了它们的性能[6,7]。同时,热输入、层数和保护气体类型对焊缝金属的凝固和稀释有很大的影响。以往的研究[9-11]表明,随着热输入和层数的增加,堆焊层的化学成分和微观结构都发生了变化,从而使堆焊层的性能发生了变化。在纳米结构的焊接堆焊层中,与最初设计的显微结构相比,稀释后的堆焊层具有不同的化学成分,导致基体的沉淀物和晶粒尺寸不同[12]。另一方面,众所周知,在焊接过程中不使用保护气体时,电弧会产生较高的氧气分压,多种元素(Cr、Mn、Si、Nb、V等)的氧化程度较高,导致这些元素在堆焊层中的浓度较低,并且可能具有较低的耐磨性。由于制造商建议在使用保护气体或不使用保护气体的情况下使用本工作中使用的消耗品,因此本研究在这两种情况下进行。本研究的目的是研究保护气体半自动焊工艺制备的铁基纳米结构堆焊层中,不同层数对堆焊层稀释度、显微组织、显微硬度和耐磨性的影响。

图1 焊接顺序(单位:mm)

表1制造商的所有焊接金属化学成分规范(%wt/wt)

表2焊接参数

2.材料和方法

2.1焊接

所使用的耗材是一根直径为1.6mm的FCAW管状焊丝。使用米吉特拉克系统移动火炬。表1显示了制造商的全焊接金属化学成分规范[13].

用Ar-20CO2保护气体和不使用Ar-20CO2保护气体焊接4个一层和两层试样。焊接参数根据之前的工作选择[14]。焊接顺序为:第一层4个焊道,第二层3个焊道,如图1所示。在使用保护气体状态下,焊丝伸出18毫米,在没有保护气体的情况下,伸出25毫米。焊接参数见表2和样品标识。层间温度为150℃。

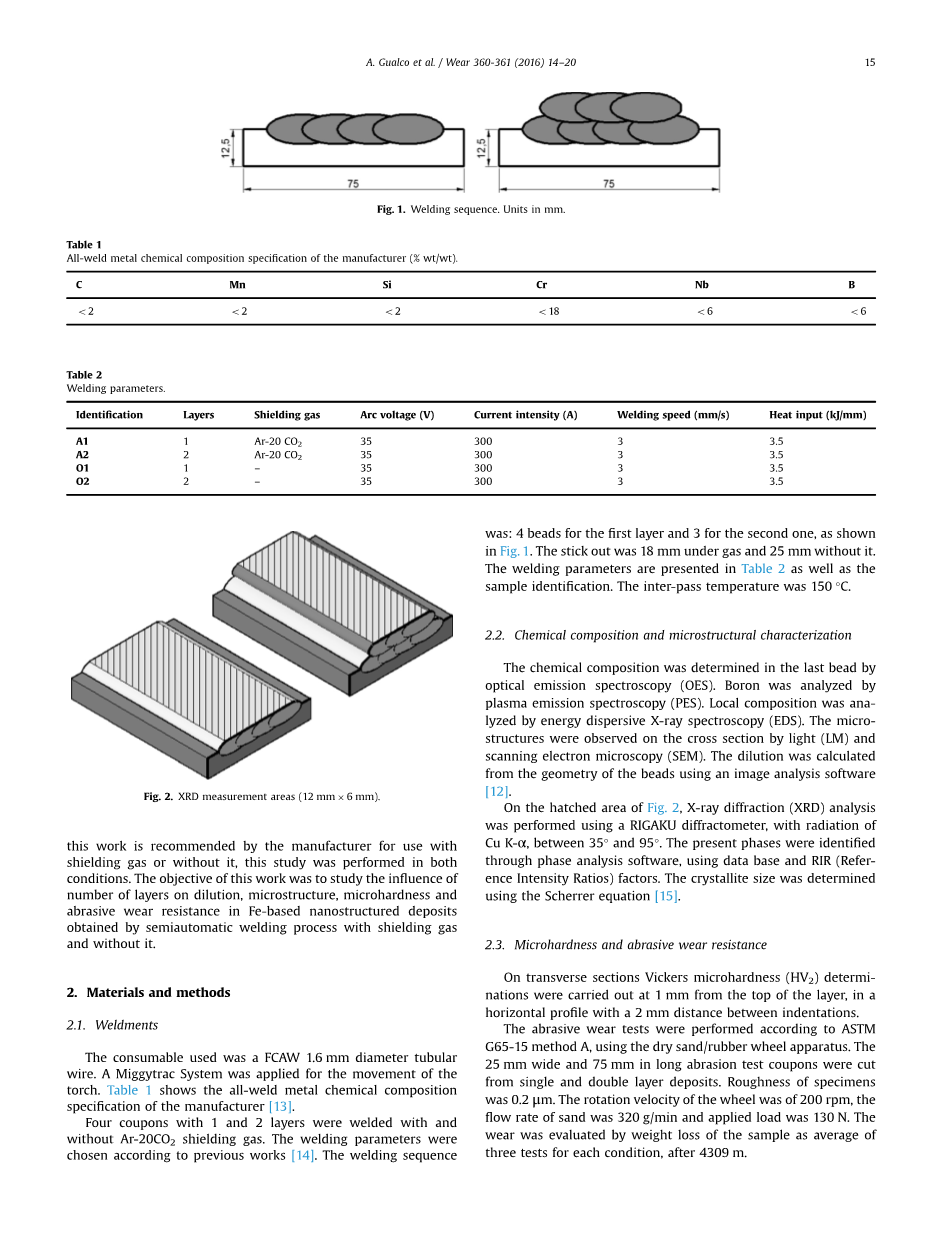

图2 X射线衍射测量面积(12mm x 6mm)

2.2.化学成分与微观结构表征

用光学发射光谱法(OES)测定了最后一颗珠中的化学成分。用等离子体发射光谱法(PES)对硼进行了分析。用能量色散X射线能谱(EDS)分析了样品的局部成分。用光学显微镜(LM)和扫描电子显微镜(SEM)观察了其横截面上的微观结构。利用图像分析软件根据珠子的几何结构计算稀释度[12]

在图2的阴影区域,使用Rigaku衍射仪进行X射线衍射(XRD)分析,铜K-alpha;的辐射在35°和95°之间。利用数据库和参考强度比(RIR)因子,通过相位分析软件识别当前相位。使用谢瑞方程确定晶体尺寸[15]。

2.3.显微硬度和耐磨性

在横截面上,维氏显微硬度(HV2)测定是在距离层顶1 mm处,在缺口之间2 mm距离的水平剖面中进行的。

使用干砂/橡胶轮装置,按照ASTM G65-15方法A进行磨料磨损试验。从单层和双层沉积物中切下25 mm宽和75 mm长的磨损试样。试样的粗糙度为0.2mu;m。车轮的转速为200 rpm,砂的流速为320 g/min,施加的载荷为130 N。在4309 m后,通过样品的失重来评估磨损,作为每种情况下三次试验的平均值。

图3 第一层的外观

图4 焊接试样截面:第一层(a)Ar-20%CO2 (b)无保护气体

第二层(c) Ar-20%CO2 (d) 无保护气体

3.结果和讨论

3.1目视检查

图3显示了第一层的表面特征。在所有样品中,都观察到低水平的飞溅和矿渣。大多数珠子都含有应力释放产生的裂纹,这对于这类沉积物来说是正常的。

3.2宏观分析

图4显示了不同样品的宏观切割,除上述裂纹外,未发现宏观缺陷、气孔或夹杂。

图4显示,在没有保护气体的情况下,焊接试样的熔深较低。这可能与喷射到球状排斥的转移方式的改变有关。这种类型的消耗品通常会发现磁倾角和球状排斥转移,并且在线端可能会形成非常大的悬浮球状“靴”[16]。

在没有保护气体的情况下沉积的珠子宽度高于气体保护焊接中的珠子宽度。这是由于增加的凸出量会产生较高的熔化速度[16]和较低的电弧压力,并因此产生较高的焊道宽度。使用保护气体与不使用保护气体在操作特性上没有显著差异。

有保护气体和无保护气体焊接样品的稀释率分别为35%和28%。结果表明,无气体保护焊接试样的稀释度较低。这可能与较高的材料沉积和较低的渗透性有关[6,14]。

图5 不同条件下的XRD图谱

表3每个样品的化学成分(%wt/wt)

3.3化学成分

表3列出了从每个样品中得到的化学成分结果。

对于所有样品,在系统内,Fe-(Nb.Cr)-(C.B),沉积物呈现出高水平的合金元素。

两层试样中C、Cr、Nb和B元素含量较高,尤其是未加气体保护焊接试样中的Cr含量较高。这与之前的论文[14]中的报道是一致的。这可能主要与稀释率(35%和28%)有关,与未使用保护气体焊接的样品中较高氧化率的比例很小。从这个意义上说,较高的突出物会增加熔化速度,从而延长氧化时间。

表4 各相的量

图6 截面显微结构

3.4显微结构表征

在图5中显示了XRD图谱。

结果表明,该合金的显微组织由alpha;-Fe和金属碳硼化物[(FeCr)7(BC)3·(FeCr)23(BC)6]和铌碳化物(NBC)组成。晶体尺寸在80-120nm之间:这些变化可能与总沉淀物的百分比有关,这可能会影响合金元素的分布[17,18],从而影响晶体尺寸。

表4列出了每个样品中各种相所占的百分比。

表4表明,两层样品中的M23(BC)6沉淀物的含量较高,这可能与稀释度较低有关,因为稀释度较低会产生富含合金元素的沉积物。这有利于上述沉淀物的形成[19-21]。在气体保护下焊接的样品中,1层和2层的超硬(FeCr)23(CB)6沉淀量较低,与较低的Cr、B和C含量有关。

图6显示了一些大小为2-4mu;m的铌碳化物(NBC),拉长碳硼化物[(Fel;Cr)23(C;B)6]和由alpha;-Fe中(Fe;Cr)7(C;B)3的球状平板形成的共晶基体。根据文献[21–23]所述,凝固过程中形成的第一种碳化物是NBC;随后,随着温度的降低,复合碳化物(M23X6)在其上形核,如图6所示;最后,从剩余液体中形成共晶,alpha;-Fe和M7X3。

还可以在图6中看到,析出物M23CB6的尺寸和数量随着层数的增加而增加,在没有气体保护的焊接样品中也是如此。这与XRD谱中观察到的结果是一致的。这可能与较高的熔化速度造成的稀释度和冷却速率较低有关[16]。

图7 微观硬度

3.5显微硬度

在距离表面1 mm处测量的显微硬度结果如图7所示。

显微硬度数值在780到1020 HV之间变化,与文献[20,21]对这类材料的规定一致。在两层样品中,这些值高于预期,事实上,合金含量更高,有利于形成硬度更高的M23X6,介于1400和1500 HV之间[3,22]。由于存在较高比例的超硬沉淀M23X6,未进行气体保护焊接的样品显示出较高的硬度(与相同层数的样品相比)

图8 磨损试验中的重量损失值

图9 样品(a)A1和(b)O2磨损表面的扫描电镜图像

3.6磨料磨损

磨损试验结果见图8。母材的损失质量为2.2232 g。

在每种条件下,质量损失的变化都在10%左右。两层试样的耐磨性比单一层高30%-40%,这与合金元素含量较高有关。考虑到本文的研究结果,无气体保护焊接试样具有较高的耐磨性。

图9显示了磨损表面的SEM图像。分析区域属于磨损表面的中心。除了EDS所证实的析出物的存在外,还可以看到磨损方向上的磨损凹槽。凹槽的宽度在1到20mu;m之间。在复杂碳化物沉积的第二层中获得了最佳的耐磨性,其中粗M23X6的体积分数增加。碳化硼提供了防止压痕、切槽和切割的屏障[24,25]。这种有益的效果可能是由NBC颗粒加强的,这防止了M23BC6碳化物由于其在基体中的细分散分布及其机械性能而分离[26,27]。

图10 磨损顺序:(a)磨损前试样;(b)基体优先磨损;(c)长碳硼化物冲击和刮伤断裂;(d)基体再次磨损

图11 磨损试验样品A1和O2的纵向切口

图10显示了不同的磨损顺序。

根据其他作者的报告[26],磨损过程包括以下几个方面:磨粒撞击和撞击堆焊层表面,优先磨损共晶基体,并逐渐拾取和挖掘基体。这一作用逐渐提高了碳硼化物M23(C,B)6,从而降低了抗外部冲击应力的强度,从而导致长形碳硼化物开裂或剥落。这也促进了基体的磨损。

图11显示了测试样品磨损的两个纵向切口。

图11表明磨损表面不存在塑性变形。在复合碳硼化物中,由于显微组织中没有大量的第二硬相(图11(a)[27-29],仅施加一层合金就能观察到合金强烈的显微切削。在具有两层碳化硼脆断的试样中,观察到M23X6相的轻微裂纹形成(图11(b)和(c))[30]。磨损机理以微裂纹为主。样品O2具有两层结构,焊接时没有保护气体,显示出较高数量的超硬沉淀物,这与XRD图中的结果一致。这些与磨损线垂直的约100mu;m的细长沉淀是有利于耐磨性的沉淀。

4.结论

本文研究了气体保护焊和无气体保护焊接对FCAW管状焊丝铁基纳米结构堆焊层性能的影响。

调查发现:

- 所有样品的飞溅物和熔渣含量均较低。其中大部分在冷却过程中出现裂纹。

- 所有的沉积物都含有高含量的合金元素,在系统内有Fe-(NCr)-(CB)。化学成分随稀释程度的不同而变化,两层样品在无气体保护的情况下进行焊接,显示出最高的合金含量。

- 所有样品的显微组织都是由基体alpha;-Fe金属、碳硼化物(M7(BC)3和M23(BC)6)和铌碳化物(NbC)形成。晶粒尺寸在80-120 nm之间。两层试样的M23(BC)6沉淀含量较高。

- 气体保护焊接的单层试样的硬度值变化在740 HV左右,而无气体保护焊接的两层试样的硬度值变化在1020 HV左右。

- 两层试样和无气体保护焊接试样的耐磨性较高。

根据这项研究的结果和本文所研究的条件,似乎不需要在气体保护下使用这种焊丝,因为使用这种焊丝既不具有操作性,也不具有磨损性能优势。当然,在开放式电弧中使用这种焊丝是简单和便宜的

全文共6364字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2144]