英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

淬火耐磨钢的成分和组织对磨粒磨损性能的影响

尼科·奥贾拉a,卡蒂·瓦尔托宁a,河野武子a,马克·卡利奥b,乔纳森·阿托宁b,佩卡·西托宁b,韦利-塔帕尼·郭卡拉a

a坦佩雷技术大学材料科学系坦佩雷磨损中心,芬兰坦佩雷

b梅索矿业公司,芬兰坦佩雷

摘要:耐磨钢一般按硬度进行分类,而就淬火耐磨钢来说,其布氏硬度等级总是被广泛的视为标准。在这项研究中,用花岗岩砾石在高应力条件下测试了世界各地15种市售400 HB级淬火耐磨钢的磨粒磨损性能。研究的目的是对名义相似钢的实际磨损性能进行评定。同样还研究了例如钢的硬度、硬度分布、显微组织和化学成分等性能,并且对其磨损性能差异的原因作了进一步的探讨。在质量损失方面,被研究钢的磨粒磨损性能有50%以上的差异。化学成分的变化与钢的自回火组织有关,其显微组织特征主要与其最终磨损行为有关。

关键词:耐磨试验,耐磨钢,选矿学,硬度,微观结构

- 介绍

商用淬火耐磨钢一般按其布氏硬度分类,例如400 HB级或500 HB级钢。硬度等级几乎被认为是标准的。 并以此作为其磨损性能的保证。然而,在每一种硬度类别中都有大量的钢材被供应,这使得对名义上相似的产品进行比较研究是值得的。

有关不同硬度类别钢的实际磨损性能比较的研究很少。对影响钢的磨损性能的材料性能(主要是硬度)的研究已经得到了广泛的发表。同样还有与产品开发有关的有关制造工艺或成分优化的研究报告被发表。然而,从经验中可以明显看出,属于同一硬度类别的钢在耐磨性方面并不像一般认为的那样相似。研究结果表明这一点的成果甚至在此之前就已经发表过,例如Moore早在1974年就提出当考虑耐磨性时,铁素体钢的显微组织比块体硬度有更大的影响。Rendoacute;n和Olsson在他们的三种不同微结构的研究中也发现了这样的迹象。

据估计,工业应用中磨料磨损的总成本高达工业化国家国民生产总值的4%。特别是在处理松散的土壤、岩石或不同矿物的工业应用中,必须处理由于磨损引起的磨损问题。此外,随着技术的普遍进步,产能和生产量也在不断增长,这意味着与磨损有关的问题不会减少。

本文对400 HB级淬火耐磨钢的磨料磨损性能进行了测试,以更好地了解其磨损性能的一致性。研究范围包括了来自世界各地制造商的15个不同名称的商品。该试验方法模拟了岩石破碎和选矿过程中的重磨粒磨损,这是淬火耐磨钢的典型应用。本文研究了400 HB级淬火磨损钢的硬度、显微组织和化学成分等性能,分析了其磨损性能差异的原因,并进一步讨论了这一问题。

- 耗材及实验原理

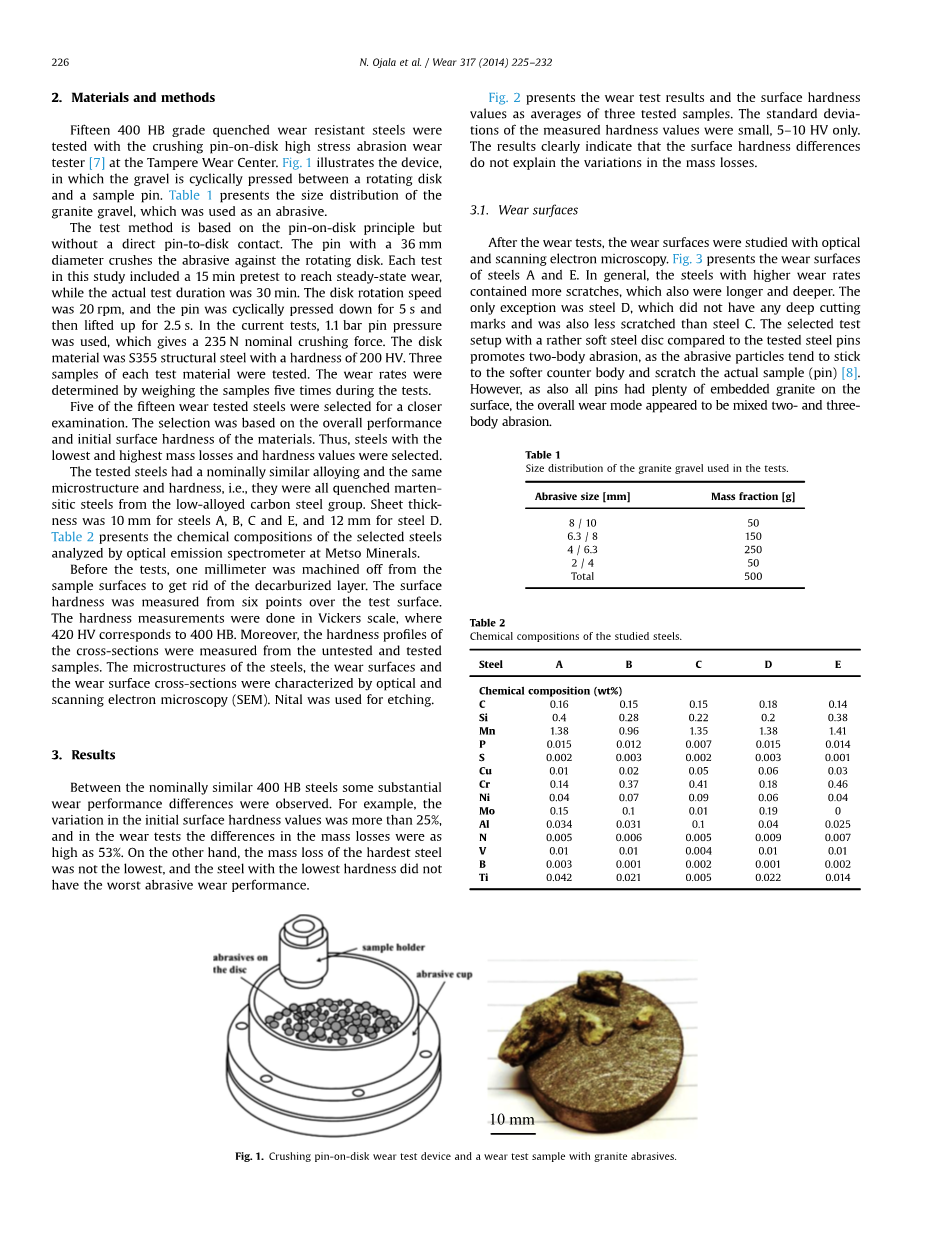

在坦佩雷磨损中心使用压碎盘式高应力磨损试验机对十五种400 HB的淬火耐磨钢进行了试验。实验装置如图一所示,其中 砾石被循环地压在一个旋转圆盘和一个样品销之间。表一显示了用作磨料的花岗岩砾石的粒度分布。

这种测试方法是基于销盘原理的,但没有直接的销到盘接触。直径为36毫米的销钉将磨料压在旋转盘上。每次试验包括15分钟的预测试,以达到稳态磨损,而实际的测试持续时间为30分钟。 盘转速为20rpm,销循环向下5s,然后升高2.5s。在当前测试中,使用了1.1bar的销压力,这给出了235N标称压碎 力量。圆盘材料为S 355结构钢,硬度为200 HV。对每种材料的3个样品进行了测试。在测试过程中,通过对试样进行五次称重来确定磨损率。

15种磨损试验钢中有5种被选作更仔细的检查。选择的依据是材料的整体性能和初始表面硬度。因此,选择具有最低和最高质量损失和硬度值的钢。

试验钢具有相似的合金化和相同的组织和硬度,即它们都是低合金化碳钢组的淬火马氏体钢。A、B、C、E钢的钢板厚度为10 mm,D钢为12 mm。表2给出了所选钢的化学成分,并在Metso矿物上用光谱仪分析了所选钢的化学成分。

在试验前,从样品表面打磨出一毫米,以去除脱碳层。从测试表面的6个点测量了表面硬度。硬度测量采用维氏比例尺,420 HV对应于400 HB。此外,从未经测试和测试的样品中测量了截面的硬度分布。用光学和扫描电子显微镜(SEM)对钢的显微组织、磨损表面和磨损表面截面进行了表征。用硝酸钠进行蚀刻。

表1 试验中使用的花岗岩砾石的粒度分布

表2 试验钢的化学成分

图1.盘式压碎磨损试验装置及花岗岩磨料磨损试验样品

- 过程

在名义相似的400 HB钢之间,观察到了一些显著的磨损性能差异。例如,初始表面硬度值的变化大于25%,在磨损试验中,质量损失的差异高达53%。另一方面,最硬钢的质量损失并不最低,硬度最低的钢的磨粒磨损性能也不差。

图2显示了三个被测试样品的磨损试验结果和表面硬度值。测得的硬度值标准偏差仅为5-10HV。结果表明,表面硬度的差异并不能解释质量损失的变化。

图2.具有标准偏差和初始表面硬度值的磨损试验结果。A钢的平均质量损失为0.142 g

-

- 磨损面

在磨损试验后,用光学显微镜和扫描电镜对磨损表面进行了研究。图3给出了钢A和E的磨损面,一般情况下,磨损率较高的钢有较多的划痕,且划痕较长、较深。唯一的例外是D钢,它没有任何深的切割痕迹,也没有C钢的划痕。所选的试验装置与试验钢钉相比,具有相当软的钢盘,可促进两体磨损,这是因为磨料颗粒倾向于附着在较软的计数器体上,并擦伤实际样品(针)。然而,由于所有销钉表面都有大量的嵌入花岗岩,整体磨损方式似乎是混合的二体和三体磨损。

对于质量损失最大的B钢,三种磨损表面在表面划痕方面略有不同。在最磨损的样品中,表面周围都有长的划痕,而在磨损最少的样品中,只有大约四分之一的磨损表面含有明显可见的划痕。

SEM研究表明,A钢的划痕较浅,而E钢的划痕更明显、更深。图4示出了划痕底部有撕裂痕迹的两体磨损疤痕的例子。当磨料颗粒的尖端滑过表面时,这些撕裂痕是由拉伸应力形成的。

图5显示了E钢的典型唇形。在A和B钢中没有观察到明显的唇形成。唇部主要形成于嵌入磨料颗粒的位置或硬质表面层上,随后在同一区域发生塑性变形。这些唇型很容易松动,因为它们通常不会很好地附着在下表面上。这类唇的形成频率高可能导致较高的磨损率。

用光学轮廓仪分析了磨损表面的粗糙度。Rq值和Ra值的确定是因为它们是表面轮廓的不同测量方法。Ra值,即绝对值的平均值,是最常用的,但它可能不能最好地描述磨损表面。相反,RQ值,即表面轮廓的均方根值,对磨损表面典型的高峰值和低谷更为敏感。

图6显示了所有研究钢的测量Ra和RQ值的上升顺序和初始表面硬度值。RA和RQ值都以递增的顺序布置,减小了在磨损测试之前测量的平均表面硬度值。因此,表面越软,表面粗糙度就越高,这是可以预料的。

图3.两个磨损表面的立体显微镜的金相图像

图4.钢B磨损表面的SEM图像显示在划痕底部有撕裂痕迹

图5.钢E磨损表面的SEM图像显示了一个宽的划痕的末端和一个在嵌入花岗岩颗粒上形成的唇

图6.试验钢的平均RA值和RQ值按平均初始表面硬度值的顺序排列

-

- 硬度剖面

从未经测试的试样中测量了图7所示钢的硬度分布。脱碳层去除后的硬度分布相当稳定,特别是所有试样接近10 HV左右的表面。然而,在最初稳定启动后,可以观察到D钢的硬度分布在375至460 HV之间波动。为了检查,还测量了D钢的直板硬度剖面,发现在整个厚度范围内都有变化,这可能表明在生产过程中出现了问题,无论是这种钢的轧制过程还是热处理。

图7.从未经测试的样品中确定硬度分布

-

- 化学成分

表2中的化学成分用于计算合金元素的总量,研究材料的马氏体起始温度(MS)和碳当量(CEQ)值。这些数值是很重要的,因为可以根据它们预测和分析淬火过程的结果。例如,MS温度越高,自动回火的时间和能量就越多。此外,CE值越低,成形组织越具有延展性。

计算结果见表3。用两种不同的计算公式计算了ms温度。第一个是石田[11]出版的,第二个是史蒂文和海耶斯广泛使用的公式。这两种公式在所研究的钢之间的差别很小,但很明显,B钢的最高值和D钢的最低值。

用两种不同的计算公式计算了碳当量值。第一个是“CEQ”,是广泛使用的IIW公式,另一种称为“PCM”,是日本焊接工程学会开发的焊接裂纹临界金属参数公式。同样,差异很小,B钢显示最好(最小),D钢显示最差(最高)值。

表3.按计算的Ms温度和碳当量计算的合金元素总量。

-

- 微组织

图8显示了从未测试样品的横截面上获取的钢的光学显微图。显微照片显示,所有钢均有回火马氏体组织,其片状组织在光学显微镜下清晰可见。显微照片中未腐蚀的白色晶粒是未经回火的白色马氏体,是一个硬而脆的相。用图像分析软件对表4所示的白色马氏体的晶粒尺寸和分数进行了手工测量。虽然很难从硝酸酒精溶液腐蚀的显微组织中勾勒出母质奥氏体,B、D、E钢明显具有最大的母奥氏体晶粒尺寸。然而,钢之间的一般差异很容易看出,例如A钢具有最均匀的组织,而B钢含有最好的白色马氏体组织。硬度值最高的钢,即A和C,有最短的马氏体板条,也有相当厚的马氏体。

图8.研究钢的光学显微照片

表4.白质马氏体含量和晶粒尺寸测量

-

- 磨损面截面

表面变形、显微组织变化和显微硬度值取决于磨损表面截面。对于所有钢,其表面层严重变形,并且马氏体板条呈机械的纤维状。可见变形层的厚度从几微米到大约60微米不等。为了进一步评估加工硬化的程度,用50克的载荷测量了显微硬度。在60至100微米的区间上,硬度剖面开始稳定。平均而言,B钢表现出明显最强的加工硬化,而其余钢的排列顺序为磨损试验结果。C钢仍然是最硬的。

所研究的钢的变形行为最明显的区别在于它们的塑性变形能力和变形层的平均厚度。图9显示了钢的磨损表面截面。钢A、B的变形更均匀,整体塑性流动也最高。此外,变形区明显可见,向基材的平稳过渡。其他钢的表面层大多很薄,与基材的界面很锋利。这些层具有非常细的微观结构和高硬度。B钢最硬层为605 HV0.05,C钢为820 HV0.05。钢C、D和E具有比A和B更薄的变形区,并且它们也显示出许多相当脆的切屑形成。在C、D和E钢表面的所有塑性变形区,几乎都观察到裂纹或部分分离的表面层。

除图9所示的光学显微照片外,图10中的SEM图像更详细地显示了C钢的薄脆表面变形区。这三层已经形成了破碎的花岗岩和钢,在大多数情况下,它是破裂或已经部分分离的。该层的平均厚度只有几微米,但如图10所示,也有较厚的剖面。它们可能是在较大的磨料颗粒嵌入过程中形成的。一般来说,较厚的层更脆,更容易产生裂纹和最终剥落。

图11给出了B钢磨损表面的扫描电镜图像,显示了该钢与C钢相比具有明显的延展性。在B钢表面未观察到C钢表面形成的脆性摩擦层,在光学显微照片中也发现了明显且光滑的变形区。

图9.磨损表面截面的光学显微照片

图10.C钢横断面扫描电镜图像,显示了一个有一个较厚的截面花岗岩-钢三球层,即脱离表面

图11.B钢横断面扫描电镜图像,显示了一种嵌入的花岗岩颗粒,揭示了钢的三层结构缺失和高变形能力。

- 探讨

本研究揭示了普通400 HB级淬火耐磨钢在重磨料磨损性能上的显著差异。具有430 HV(410 HB)表面硬度的A钢的磨损率比450 HV的C钢低31%,甚至比400 HV的E钢低53%。因此,如果将耐磨钢改为另一种名义上相似的钢(具有相同的HB等级),则磨损部件意外失效的风险是显而易见的。属于同一硬度类别或等级的钢在化学成分和显微组织上以及在磨损表面的力学行为上都有明显的差异。虽然表面硬度或硬度剖面显然不是解释磨损试验结果的充分理由,但是仔细研究这两个因素可以提供一些解释。

-

- 化学成分和微观结构

淬火钢的磨损性能通常取决于其主要合金元素的浓度,即碳、钼和硼的含量。这些元素对于淬火耐磨钢是很重要的,因为它们要么提高了硬度,比如碳,或者更侧重于提高钢的硬化性,比如钼和硼。此外,镍和钼的混合浓度也会影响磨损性能。D钢的含碳量和钼含量最高,但是,强烈波动的硬度剖面指出了一些生产问题。因此,D钢将在进一步的讨论中略去。

A钢硼含量最高,镍钼含量最高,磨损率最低。镍钼作为一种组合,对钢的硬化性的影响比任何一种元素都要大。在低碳钢中,硼对作为单一合金元素的淬透性具有最大的影响,即使只是少量也是如此。硼通过延缓铁素体-珠光体相变而促进马氏体相变。然而,硼需要通过脱氧和添加强氮化物(如铝和钛)来保护其免受氧和氮的影响,否则,它会与氮发生反应,而硬化效应也就消失了。

磨损性能最差的E钢含硼保护剂最少,完全不含钼,因此,很明显,所研究的钢的硬化性最差。其微观结构中的大量的白色马氏体印证了这一结论。

钢A和C具有相似的硬度,但C钢的晶粒尺寸较大,同时还含有较多的脆性白马氏体。造成这种情况的原因可能是铝和硅含量,因为C钢的铝含量要高得多,同时硅含量最少。原因可能是铝和硅含量,因为钢C含有更多的铝,同时硅含量最低,与其他研究钢相比。铝和镍增加了奥氏体

全文共10702字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1330]