PC/PET/亚磷酸三苯酯阻燃共混物

B. Swoboda, S. Buonomo, E. Leroy 1 , J.M. Lopez Cuesta *

摘要:含有PC和亚磷酸三苯酯(TPP)的阻燃回收PET混合物采用以下方法进行设计加工。首先加入酯交换催化剂将PC/PBT进行混合,使其在加入TPP前相容。最后那个组分(即TPP)的存在将会终止PC、PET之间的酯交换反应,以避免链断裂。另外,TPP作为PET的扩链剂,使链平均长度得到提升。由于具有良好的热稳定性,而在燃烧过程中其表面覆盖着一层稳定的炭层,致使燃烧自熄和低的热释速率,优化后的共混物获得了UL94测试“V-0”级。

1 引言

目前,回收的PET瓶再生后最主要的应用是纤维、包装袋、绳子以及薄膜。PET作为工程塑料,由于其再加工较困难使得PET在技术应用中的再利用受到限制。事实上,当再生PET熔融加工时,杂质通常会促进各种降解反应的发生(热学,动力学,氧化或水解),导致平均链长缩短,从而降低流变和力学性能[2]。

在最近的一篇论文中,为增加回收PET的阻燃性,我们研究了由回收聚合物制成的PC/PBT共混物的燃烧反应,结果显示共混物的表面形态以及相容性对其阻燃性有重大影响。当PC含量小于50%w / w时,共混物的阻燃性几乎与PC含量呈线性增加,而当PC含量超过50%w / w,其燃烧时的反应与纯PC几乎一致,此变化与PC的结构以及PC在共混物中的连续程度是相关的。PC和PET之间的酯交换反应增加了共混物的相容性[3],使得界面处形成了共聚物,由于PET链断裂使材料的阻燃性能降低,这又导致共混物的粘度和开始热失重的温度大大降低。

目前的研究中,我们在PET/PC混合物中加入PET扩链剂并研究其影响,发现该混合物的热稳定性降低。许多学者也在研究于PET熔融加工期间进行扩链反应的可能性。

“扩链剂”是能够引入聚合物中并至少可以与两个PET链末端反应的多官能化合物。根据桥接时是否产生副产物可以将扩链剂分成两类。其中,第二类是最常见的,主要有恶唑啉[4],碳化二亚胺[5],异氰酸酯[5],环氧化物[6,7]和环状酸酐[8]。PET链端基和这些扩链剂之间在熔融中发生不可逆的加成反应。

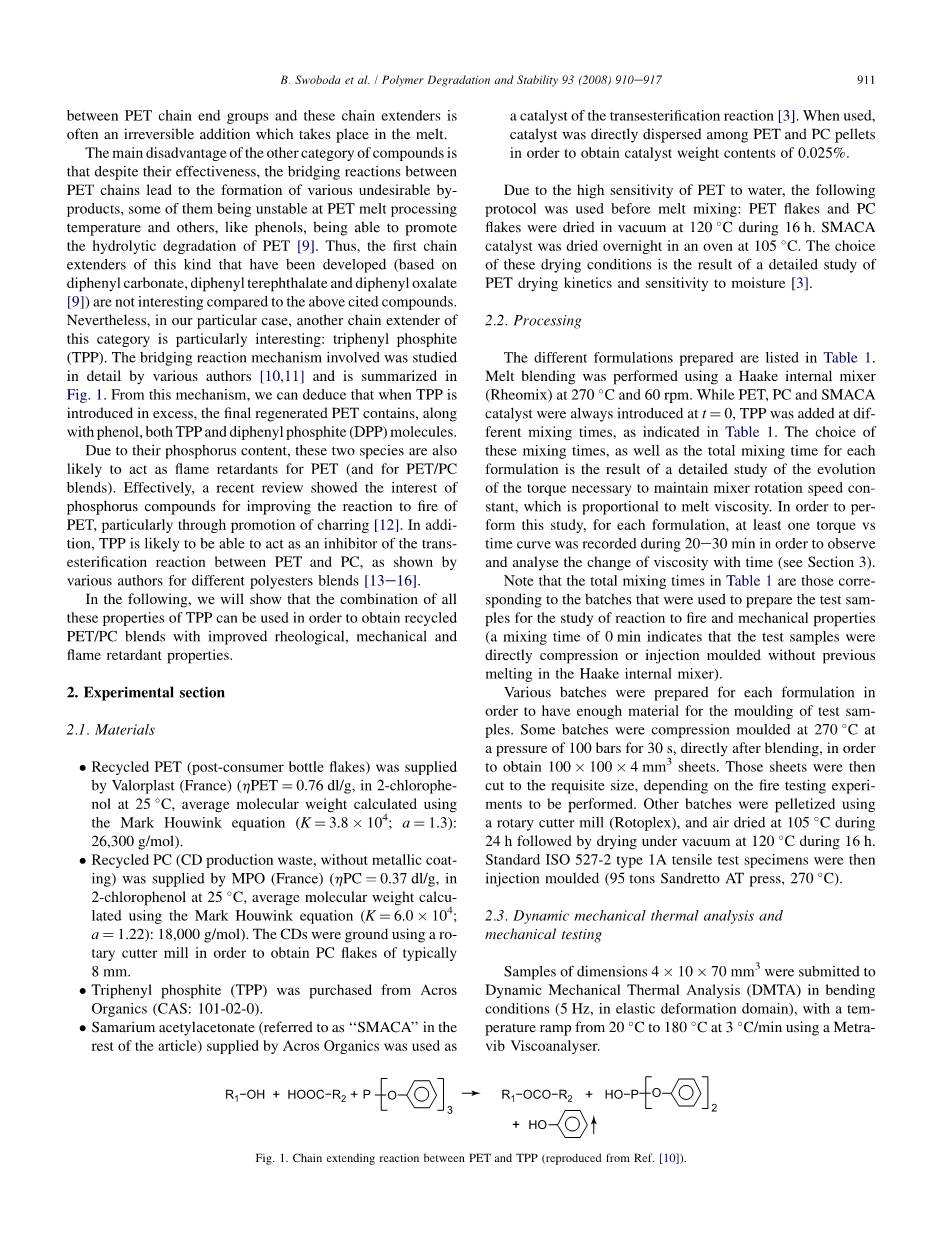

另有一些化合物的主要缺点是尽管它们有效,但是PET链之间的桥接反应会产生副产物,其中一些在PET熔融加工温度下不稳定,有的比如酚类可促进PET的水解[9]。因此,已经研制出的第一种扩链剂(如碳酸二苯酯,对苯二甲酸二苯酯和草酸二苯酯[9])与上述化合物相比并没有研究意义。据我们所知,这一类别的另一扩链剂值得深究:亚磷酸三苯酯(TPP)。其涉及的桥接反应机制由不同的作者详细研究[10,11],总结在图1中。从机理中我们可以得出当过量引入TPP时,最终的再生PET与苯酚一起包含TPP和二苯基亚磷酸酯(DPP)分子。由于其磷含量,这两种物质也可能作为PET(或PET / PC共混物)的阻燃剂。最近的论文综述了磷化合物可有效地改善PET反应,特别是通过促进炭化[12]。此外,许多学者对不同聚酯共混物所研究的结论得出TPP可作为PET和PC之间酯交换反应的抑制剂。在下文中,我们将展示TPP在再生PET / PC共混物中的所有性能,它可改进共混物的流变性、机械性能和阻燃性能。

2 实验部分

2.1.物料

再生PET(消费后瓶片)由Valorplast(法国)提供(eta;PET=0.76 dl/g,浸入25℃2-氯苯酚中,使用Mark Houwink方程计算平均分子量( (K=3.8 times;10^4 ; a=1.3:26,300 g/mol)

再生PC(CD生产废料,无金属涂层)由MPO(法国)提供((eta;PC=0.37 dl/g,浸入25℃的2-氯苯酚,使用Mark Houwink方程计算平均分子量(K = 6.0times;10^4;a = 1.22):18,000g / mol)。用旋转切割机研磨CD获得8mm PC片。

亚磷酸三苯酯(TPP)购自Acros Organics(CAS:101-02-0)

乙酰丙酮钐(下文简称“SMACA”)由Acros Organics提供用作酯交换反应的催化剂[3]。使用时,催化剂直接分散在PET和PC颗粒中以获得0.025%的催化剂重量含量。

由于PET对水很敏感,在熔融混合之前要进行如下处理:将PET薄片和PC薄片在120℃下真空干燥16h,SMACA催化剂在105℃的烘箱中干燥过夜。这些干燥条件的选择是对PET干燥动力学和湿度敏感性的详细研究的结果[3]。

2.2.处理

制备的不同配方列于表1中。使用Haake密炼机(Rheomix)在270℃下进行熔融共混,转速60rpm。在t = 0时加入PET,PC和SMACA催化剂,但要在不同的混合时间加入TPP,如表1所示。这些混合时间的选择以及每种配方的总混合时间是研究维持搅拌器转速恒定所需的转矩的演变,其与熔体粘度成比例。 为进行这项研究并观察和分析粘度随时间的变化(见第3节),每种配方应在20-30min内记录一条转矩峰曲线。

需注意的是,表1中的总混合时间对应于制备测试样品的批次(0min的混合时间表示测试样品是直接压缩或注射,在Haake内部混合器中没有预先熔化而成型)。

每种配方应有不同批次,以便有足够的材料用于模塑测试样品。有些批次在270℃压缩成型,然后在100Pa的压力下持续30s,直接混合后获得 100 times; 100times;4 mm 3 薄片。完成后将这些薄片切成所需的尺寸,一般是适用于防火测试实验的尺寸。其他批料使用旋转切割机(Rotoplex)造粒,在105℃下风干24h,然后在120℃真空干燥16h,完成再注塑标准ISO 527-2 1A型拉伸试样(95t Sandretto AT压机,270℃)。

2.3. 动态机械热分析和机械测试

样品尺寸4times;10times;70 mm 3,在弯曲条件下(5 Hz,在弹性变形区域)使用Metravib Visco分析仪进行动态力学热分析(DMTA),温度以3℃/min的速度从20℃提高到180℃。

根据ISO 178标准在ADAMEL万能压机上进行三点弯曲测试弯曲模量。

2.4.热重分析

热重分析(TGA SETARAM)是在空气流量(75 mL/min)下进行,取30mg样品放在铂坩埚里,升温速度为5℃/min,从25℃升至700℃。

2.5.防火测试

极限氧指数(LOI)根据ISO 4589标准制备样条(80 times;10times; 4 mm 3 ),然后在Stanton Redcroft仪器进行测量。

进行Epiradiateateur测试(AFNOR NF P 92-505)以确定不同制剂的可燃性和自熄性。在此测试中,点火器(500 W)放置在样品上方(70times;70times;4 mm 3)。当样品开始燃烧时,记录(第一次)点燃时间(TTI)。点火后,拆下点火器并记录熄灭时间。 一旦发生熄灭,点火器(500 W)将被放到样品上方。此过程在5min内重复进行,然后计算平均的燃烧时间(MIP)。阻燃指数(FRI)以TTI和MIP之间的比率计算。实验结果取每个制剂的四个实验获得的平均值。

将100times;100times;4mm3样品水平放置,辐照度为50kW/m2,进行锥形量热计测试(ISO 5660),得出点燃时间(TTI),峰值放热速率(pHRR)和火焰传播指数(FPIfrac14;pHRR / TTI)值,算出三次实验平均值。

使用垂直UL94测试不同聚合物的自熄性和滴落性。根据UL94标准,样品(100times;10times;4 mm 3)在10s内暴露于火焰2次。对每个样品测量每次暴露后消光时间和落在棉绒上的液滴数量。每种制剂都进行了两次测试,然后得出样品(V-0,V-1,V-2或未评级)的UL94等级。

在700℃下放置1g样品评估不同制剂的炭化程度。首先在烤箱中放置4min, 燃烧后测量烧焦残余物的质量分数,然后通过扫描电子研究成炭组成。仪器我们选用配有X射线微探针分析装置的Quanta 200 FEG环境扫描电子显微镜(FEI)。 表面每种炭残留物都以各种比例观察,每个样品拍摄10张照片,最重要的照片在第3部分介绍。实验结束后,含TPP的样品在被重新加入SEM之前需精细研磨和压实,然后在0.5mm 2的表面上进行X射线微探针分析,测得残余物中存在的磷的质量分数。

3 结果与讨论

3.1. 加工过程的粘度变化

图2为最具代表性的扭矩对时间曲线。为便于观察,本图只绘制了最具代表性的曲线。时间t 0 = 0为纯聚合物或PET和PC混合物引入混合器的时间。由于PET的熔化,所有制剂在开始的2分钟内(包括未在图2中显示的制剂)的粘度在显著降低。

纯PET(#1)随着时间推移,由于热机械和氧化降解,粘度持续下降。而纯PC(#2未显示),随着时间的推移粘度保持几乎恒定,表明聚合物的稳定性更好。

在配方#3(和#7)中,TPP在t = 4min时加入到PET(或PET / PC共混物)中,由于TPP和PET链末端之间的反应,粘度显着增加。加工后PET的平均分子量为87,000g / mol(通过使用Mark Houwink方程,在25℃下在2-氯苯酚中测定特性粘度来评价)。该值与初始回收PET相比增加了3倍。由于只有PET与TPP反应,在混合物(#7)的情况下粘度的增加并不重要。而平均分子量的相应增加不能通过我们实验室中可用的实验手段来测量。而在类似的聚酯共混物(PET / PBT TPP)的情况下,有作者也已经通过GPC观察到加入TPP后平均分子量显着增加。因此,我们假设共混物(#7)观察到的熔体粘度增加与平均分子量的增加有关。

在配方#4(图2中未示出)的情况下,PC的粘度在加入TPP时稍微降低,而后随时间保持恒定,表明在TPP和PC链末端之间不发生链增长反应。 从配方#7的曲线中可以看出,由于TPP分子被消耗,反应产生的苯酚加速了链断裂。因此,链延长和断链之间存在竞争机制:粘度达到最大值并开始下降。 为获得最高的粘度(其中,为了获得最高的粘度),我们假定与得到的最高平均分子量相关,将样品#3和#7混合时间限制为10min(表1)。

在未催化的PET / PC共混物(#5)中,粘度在熔化后开始增加,达到最大值然后开始下降。我们在t 1 = 3min,t 2 = 13min和t 3 = 28min分别取样。图3显示了在Dynamic Mechanical Thermal中获得的损耗角度与温度曲线。

分析三个样本。由图可看到,t 1 = 3min时,存在两个峰,与PET和PC的玻璃化转变相关。这表明混合物是不混溶的。t 2 = 13min时,两个峰更接近,表明由于界面处PC和PET之间的酯交换反应而导致部分相容。t 3 = 28min时,已发生完全相容只观察到与共混物的玻璃化转变相关的一个峰。因此,为了获得用于机械和防火测试的非相容PET / PC混合物,该制剂#5的混合时间限制为3min。

对于催化的PET / PC共混物(#6,未在图2和3中示出),观察到类似的现象,除了由于聚合物之间更快的反应,在t 4 = 20min时达到了完好的相容性,这是混合时间。因此,对于配方#8,在t 4 = 20min时引入TPP,由于TPP和PET链末端之间的链延伸反应,引起粘度的强烈增加(图2)。因此使用30min的总混合时间获得具有非常高粘度的完全相容的PET / PC混合物。

最后,在配方#7的情况下,在t 1 = 3min,t 2 = 13min和t 3 = 28min时采集样品用于动态力学分析。从图4可以看出,即使在t 3 = 28分钟,仍然存在两个损失角峰,表明没有发生完全相容化,与配方#5的观察相反。这显示了TPP作为酯交换反应抑制剂的能力。

需注意的是,上述80/20 w / w 的PET / PC混合比的整个优化过程也针对50/50 w / w比例的混合物进行。 由于观察结果在性质上是相同的,所以只有最优化表达式(#9)的性能才会在下一节中讨论。

3.2. 机械性能

图5给出了从弯曲测试获得的弹性模量值。 较为严密的配方是含有TPP(#3,#7,#8和#9)的配方,当仅添加TPP时,获得最高的模量(与纯PET相比为32%)PET(#3)。这可以归因于用于共混物(#2)的再生PC具有低模量(图5)并且不与作为扩链剂的TPP反应。在TPP(#7和#8)存在下增容时观察到模量的增加#8),而不含TPP的则不增加(#5和#6)。

3.3

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[281166],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 通过对奥美拉唑合成反应的监测和定量反应的在线拉曼光谱和表征组件外文翻译资料

- 无金属碳基催化剂的研究进展外文翻译资料

- 钼酸钙/碳三维复合材料可控设计合成的研究外文翻译资料

- 生物催化选择性合成功能化喹唑啉酮衍生物外文翻译资料

- 三元V Zr Al ON氧氮化物-3-甲基吡啶氨氧化的高效催化剂外文翻译资料

- 综述纳米零价铁(nZVI)的合成,特性和在环境修复中的应用外文翻译资料

- 自消毒PVC表面使用点击化学设计外文翻译资料

- 微波辅助直接合成4H-1,2,4-苯并噻二嗪1,1-二氧化物衍生品外文翻译资料

- 微波辅助下直接合成1,1-二氧代-4H-1,2,4-苯并噻二嗪类衍生物外文翻译资料

- 压力选择在变压精馏中的重要性外文翻译资料